湍流强度对火焰传播影响的大涡模拟研究

2019-08-26刘宗宽刘昌文卫海桥周磊

刘宗宽,刘昌文,卫海桥,周磊

(天津大学内燃机燃烧学国家重点实验室,天津 300072)

随着能源危机和环境污染的日益严重,各国纷纷制定了越来越严格的汽车油耗和排放法规,因此对发动机的节能减排提出了更高的要求。合理组织缸内燃烧以提高发动机的热效率是发动机节能减排最直接、最有效的手段。点燃式发动机缸内燃烧为预混湍流燃烧,缸内湍流对可燃混合气的形成、着火、燃烧和火焰传播过程有着重要影响。为进一步探明湍流对火焰及燃烧的影响机理,进而通过控制湍流合理组织缸内燃烧,本研究从湍流脉动与火焰传播相互作用的角度出发,通过数值仿真的方法进行了研究。

目前对发动机缸内湍流的研究,多集中于湍流对燃烧及点火各参数的影响。Shy等[1]在甲烷-空气混合气中使用PLIF技术,从点火能量和火焰结构演变的角度,研究了湍流逆流非预混燃烧中的火花点火对湍流燃烧的影响,发现点火所需能量随湍流强度的增大而增大,局部应变率对点火有不良影响。清华大学霍佳龙等[2]利用定压球形火焰研究了氢气/氧气/氩气(Le<1)在可燃极限条件下湍流对点火与火焰传播过程的影响,发现在该工况下,湍流有助于可燃气点火过程,在火焰传播过程中,由于湍流的影响,局部拉伸率大于0的区域火焰传播增快,局部拉伸率小于0的区域火焰传播受到抑制,甚至出现局部熄火。清华大学任祝寅等[3]在发动机工况下,使用一维模拟的方法研究了小尺度湍流对火焰锋面NOx生成的影响,发现小尺度涡流可以穿透火焰的预热区,增强混合过程,在更高的初始压力下,随着小尺度湍流的增强,火焰前锋NOx生成量最大可以降低40%。

在火焰与湍流相互作用方面,现有研究大多针对湍流对火焰的作用,而火焰对湍流流场的影响关注较少。东南大学杨宏旻[4]应用层流激光技术从湍流涡结构入手,研究了涡运动与湍流火焰之间的相互作用机理,推导出了燃烧热膨胀对大尺度火焰涡团生成有增强和抵消作用。北京交通大学姜延欢等[5]在定容燃烧弹中研究了湍流强度对CH4-H2混合气火焰结构特性的影响,发现火焰表面的褶皱因子随着湍流强度的增加而增加;火焰锋面的局部速度服从正态分布,且随着湍流强度的增大,正态分布的对称轴逐渐向右侧移动。虽然通过纹影试验的方法可以获取清晰的火焰锋面,观察火焰表面的褶皱情况,但无法获取缸内湍流流场的分布,而使用数值仿真的方法可以获得燃烧室内湍流流场的分布,通过分析火焰面和湍流场的变化,从而得到湍流脉动与火焰发展相互作用的情况。但是现有的研究对发动机工况下的大分子燃料的湍流燃烧的深入研究还相对较少。

因此,本研究通过大涡模拟研究了发动机相似工况下异辛烷的湍流燃烧过程,详细研究了湍流强度对火焰发展及压力振荡的影响,同时分析了火焰传播对湍流流场的影响。计算中采用了G方程湍流模型耦合详细化学反应动力学。

1 模型建立与验证

1.1 模型建立

快速压缩机燃烧室活塞快速向前移动过程中,活塞会从燃烧室缸壁上剪切气体,产生涡旋,引发温度场和速度场的不均匀性,为了消除该影响,快速压缩机一般采用Creviced活塞[6]。本研究中快速压缩机燃烧室模型基于清华大学汽车安全与节能国家重点实验室的快速压缩机试验平台,图1为Creviced活塞燃烧室示意,燃烧室结构参数见表1[7]。在仿真计算过程中,为了考虑活塞达到上止点后,缝隙可能对燃烧过程有影响,故在进行模型建立时,在几何模型中加入缝隙,缝隙的尺寸与实际燃烧室活塞相同,当压缩比为9.8时,缝隙体积占燃烧室总体积的10.5%,通过一个楔形通道与燃烧室相连。

图1 快速压缩机燃烧室示意

燃烧室直径/mm50.8燃烧室高度/mm50.345缝隙高度/mm20缝隙宽度/mm4缝隙通道宽度/mm0.15~0.50当量比1燃料种类异辛烷点火方式中心点火

试验通过压缩比调节垫片调节压缩比为9.8,活塞行程为495 mm,计算得燃烧室高度为56.25 mm。试验时测得的压缩时间约为30 ms,在压缩过程初始阶段,温度上升缓慢,在活塞运动过程中,燃烧室内部与缸壁之间的散热量很小,且使用缝隙活塞避免了涡流对温度的影响,可以将压缩过程假设为绝热过程,初始壁面温度设置为300 K,壁面类型设置为Law of wall。压缩开始前缸内充满当量比为1的异辛烷均匀混合气,通过计算得到混合气中异辛烷、氧气、氮气的质量分数分别为6.23%,21.86%,71.91%。

同时考虑到计算精度与计算成本,采用变时间步长的计算方法,步长范围为1×10-8~1×10-6s。考虑到对湍流脉动的捕捉,模型采用1.58 mm基础网格,在点火中心附近采用4层固定加密,初始网格数为47.8万,网格分布见图2a。在计算过程中对速度、温度、反应物和主要燃烧标志物(OH和H2O2)采用AMR(Adaptive Mesh Refinement)算法,计算过程中总网格数量变化见图2b。

图2 计算网格

1.2 模型验证

本研究使用Converge软件,计算了从压缩上止点后点火开始时的燃烧过程,为了准确模拟湍流对流场的作用,湍流模型采用了大涡模拟(LES)模型,亚网格模型选用一方程Viscous One Equation模型,壁面传热模型采用Han and Reitz模型,计算格式采用PISO方法。计算中燃烧模型采用G-Equation模型耦合详细化学反应动力学模型,此模型采用了异辛烷48组分、152步反应的化学动力学机理[8],点火模型选用G_EQN模型。

基于以上模型,首先对本研究所使用的计算模型进行了验证。图3示出了4 ms时两种环境压力下火焰发展与实测结果的对比。从图中可以看出,此时得到的火焰面结构与试验测得的基本一致。图4示出了两种压力下火焰发展产生的压力变化曲线,并与快压机试验结果进行了对比分析。从图中可以看出,计算结果与试验很好地吻合。因此,采用当前的数值模型可以准确地模拟火花点火的过程,也能够较为准确地模拟快速压缩机燃烧室的燃烧情况,所得数据可靠,且可用于分析。

图3 4 ms时仿真结果与试验火焰形态对比

图4 缸内压力仿真值与试验值的对比

2 结果与分析

基于上述验证过的仿真模型,研究了上止点初始压力为1.1 MPa和1.4 MPa两种预混混合气中,不同湍流脉动对火焰发展和传播的影响。初始湍流假设为各向同性,并通过Passot-Pouquet湍动能谱给定:

式中:k0=2π/l0,为积分长度尺寸;u′为湍流脉动,u′=(2K/3)1/2,其中K为湍动能。图5示出了t=0时刻初始湍流脉动场。燃烧室的部分仿真初始条件见表2,每种上止点压力下的4个工况的初始温度、初始压力、当量比、点火能量和点火半径等条件都相同。

图5 燃烧室初始流场

工况上止点压力/MPa上止点温度/K壁面初始温度/K湍流脉动u′/m·s-1A1.16413020.0B1.16413020.5C1.16413021.0D1.16413022.0E1.46413020.0F1.46413020.5G1.46413021.0H1.46413022.0

2.1 湍流脉动对火焰传播的影响

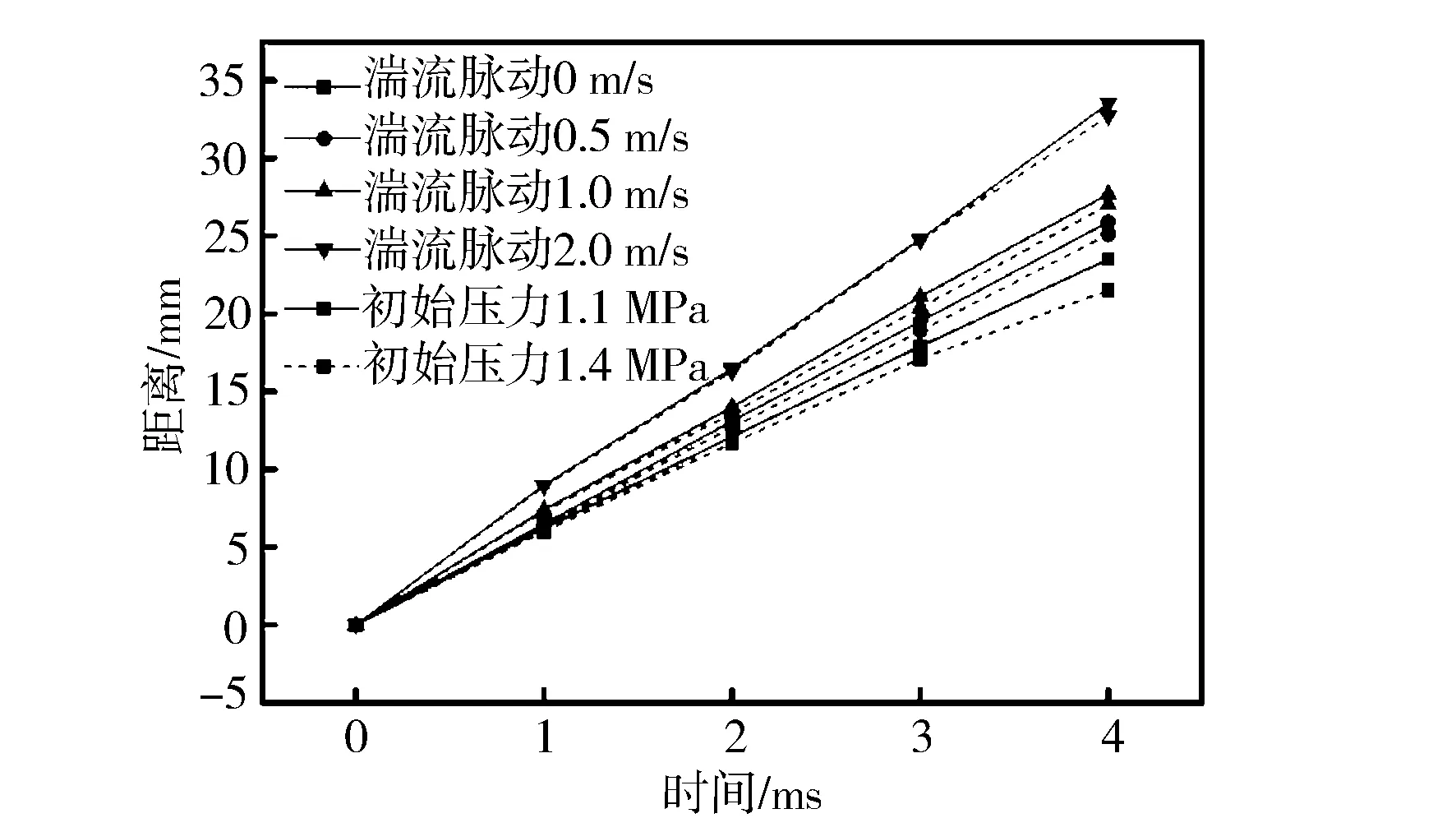

在初始压力为1.1 MPa和1.4 MPa两种工况下,不同初始湍流脉动场中,不同时刻的火焰锋面(2 000 K温度等值面)到点火中心的最远距离见图6。由于火焰在4 ms后传播到近壁面位置,此时边界对火焰传播开始产生影响,所以只讨论4 ms之前的湍流火焰传播速度。由图可以看出,无湍流脉动时火焰传播最慢,初始压力为1.4 MPa时平均速度为5.375 m/s,初始压力为1.1 MPa时平均速度为5.875 m/s,而随着湍流强度增加,火焰锋面的传播变得更快,当缸内存在强湍流脉动时(u′=2.0 m/s),两种压力下缸内火焰传播速度约为8.375 m/s,1.4 MPa工况下相较于无湍流脉动工况增大了42.6%,这是由于湍流脉动与火焰相互作用,促进了可燃混合气的燃烧,加快了火焰传播。

图6 火焰锋面至点火中心最远距离随时间的变化

从图6中可以看出,当湍流脉动为0 m/s时,即无初始湍流脉动时,低的初始压力下火焰传播更快,这是因为此时火焰为层流火焰,压力对火焰发展有挤压作用,压力越大,对火焰面的挤压作用越强烈,火焰传播速度越小,当初始有湍流脉动时,火焰由层流火焰逐渐转化为湍流火焰。当湍流脉动小于2.0 m/s时,初始压力为1.4 MPa的工况相比初始压力为1.1 MPa的工况,湍流脉动对火焰传播的影响更强,这主要是因为湍流的存在增加了火焰面的褶皱,当火焰面褶皱时,环境压力的增加进一步增加了火焰面的褶皱,所以燃烧反应速度增加。

2.2 湍流脉动对火焰形态的影响

湍流火焰外侧湍流为大尺度涡团,在强湍流下,小尺度涡团可能进入火焰内部改变其结构[9]。为了研究大小尺度湍流涡团对火焰形态的影响,将初始压力为1.4 MPa下4种不同初始湍流脉动的仿真结果进行对比,火焰核心发展的三维瞬态场见图7。

图7 初始压力1.4 MPa下火焰核心发展

图中灰色部分为2 000 K温度等值面,可以认为该等值面为火焰锋面[10]。点火后1 ms内,各湍流强度下火焰形态发展类似,都近似为球体。无湍流脉动时(工况E)火焰为一个光滑的球形,随着时间的变化,虽然燃烧热释放所引起的热膨胀对周围速度场有影响,使火焰周围的速度增大,但火焰形态未有明显变化,此时仍为球形火焰。而在有湍流脉动时(工况F/G/H),点火中心附近的湍流脉动在点火过程中即开始与着火过程及火焰发展发生相互作用,虽然在点火后1 ms仍为近似球形,但此时火焰形态已经略有褶皱。从湍流场可以看出,虽然湍流脉动会对火焰传播产生加速作用,但在强湍流一侧,火焰形成和传播滞后于弱湍流一侧,这是因为在点火过程中湍流脉动对点火能量有耗散作用,对火焰的形成起了抑制作用。之后,随着火焰锋面的发展,火焰由层流火焰逐渐向湍流火焰转化,在有初始湍流场的工况下,火焰面周围湍流脉动更加强烈,火焰面与湍流相互作用也越来越强烈,此时速度场明显受到燃烧热释放所引起的热膨胀的影响,同时火焰面随着时间变得更加褶皱。从图7中可以看出,火焰面褶皱剧烈处(火焰面凸起部分)燃烧更加剧烈,速度更大,引起的火焰前锋面处流场速度也更大。随着湍流脉动的继续增加,火焰速度增加,燃烧膨胀加剧,火焰前锋面处流场速度也逐渐增加。从试验中可以明显观测到火焰加速在火焰前锋产生气流,气流运动反过来加速了火焰的发展[11]。但值得注意的是,燃烧同样会增加流体黏性,进而降低湍流强度。

当湍流脉动为2.0 m/s时,靠近活塞一侧的火焰比靠近燃烧室顶部一侧的火焰传播更快,形变更严重。这是由于燃烧开始后,活塞环槽内气体的温度压力未迅速上升,密度低于燃烧室中心区域,导致燃烧室中心气体向活塞环槽中扩散,压力略低于顶部一侧,压力对火焰的压缩作用降低。火焰开始变形褶皱后,向外凸起的火焰面对湍流的加强作用更大,而较强的湍流作用加速了火焰的发展和变形,湍流和火焰之间的相互作用越发强烈。

2.3 湍流脉动对燃烧强度的影响

图8和图9示出两种初始压力下,湍流脉动对缸内平均温度和缸内最大温度的影响。由图可以看出,在点火和燃烧初期阶段,湍流脉动对缸内平均温度和缸内最大温度的影响不大,这一阶段主要是层流火焰的形成和传播过程。随着火焰的发展,由层流火焰逐步发展过渡为湍流火焰,缸内燃烧进入快速燃烧期,湍流对温度的影响逐渐变大。还可以看出,湍流强度越大,温度上升越快,这是因为湍流涡团对火焰面的拉伸和挤压作用,使火焰面褶皱变形,单位体积内火焰面面积变大,燃烧更加迅速。

图8 湍流脉动对缸内平均温度的影响

图9 湍流脉动对缸内最大温度的影响

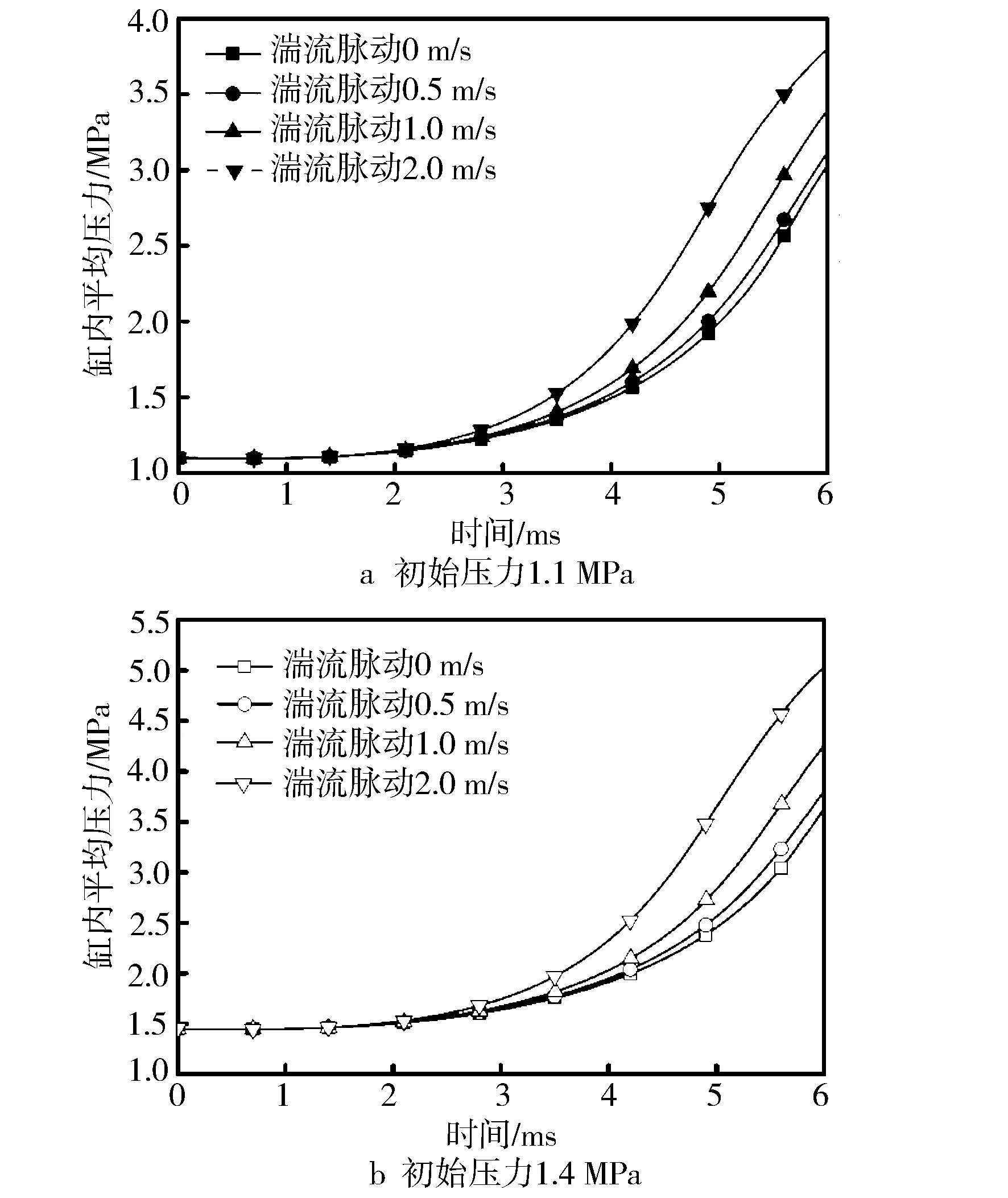

图10示出两种压力下湍流脉动对缸内压力的影响情况。由图可以看出,在无湍流脉动和弱湍流脉动工况,在2.5 ms左右进入快速燃烧阶段,而在初始湍流脉动为2.0 m/s时,由于湍流和火焰相互作用,火焰由层流火焰向湍流火焰的过渡更快,缸内气体进入快速燃烧阶段的时间要早,约为2.0 ms。此时由于湍流对火焰的加速作用,缸内燃烧更迅速,强湍流脉动下的缸内压力明显高于无湍流和弱湍流脉动工况。

图10 湍流脉动对缸内平均压力的影响

3 结论

a) 随着湍流强度增加,湍流对火焰的作用增强,火焰锋面变得更加褶皱,火焰前锋传播加快,促进了可燃混合气的燃烧;

b) 随着火焰的发展,火焰面周围湍流脉动更加强烈,火焰面与湍流相互作用也越来越强烈,此时速度场明显受到燃烧热释放所引起的热膨胀的影响,火焰面随着时间的发展变得更加褶皱;

c) 在层流燃烧时,初始湍流场对燃烧的影响不明显,当火焰过渡到湍流阶段,湍流对燃烧的影响逐渐显现,且随着湍流脉动的增大,对燃烧的加速效果变得更显著,燃烧相位提前,表明在发动机中合理组织湍流燃烧可以提高其热效率。