基于mc33pt2000的共轨燃油喷射系统电磁阀驱动电路与底层软件开发

2019-08-26李捷辉冷易凌段畅

李捷辉,冷易凌,段畅

(江苏大学汽车与交通工程学院,江苏 镇江 212013)

随着环境污染的日益严重,排放法规日益严格,内燃机行业正朝着更清洁的排放和更好的燃油经济性方向迈进。高压共轨柴油机在电子控制单元(ECU)的控制下,能够精确控制燃油供给量和喷射量[1],从而降低排放,提高能源的利用效率。喷油器电磁阀驱动和燃油计量单元电磁阀驱动的开发是高压共轨燃油喷射系统驱动开发的重点。更高的控制要求需要更稳定的控制器硬件和更高实时性的驱动软件,因此稳定、可靠的高压共轨燃油喷射系统的执行器驱动成为了设计的关键。传统电磁阀驱动电路中的升压芯片通过调节负载电路电阻改变升压电压,灵活性较低,升压电压会存在误差。本研究选用可编程电磁阀驱动芯片mc33pt2000,芯片内部集成了6个微控制器,由编程实现升压电压0~80 V可调、电磁阀升压和维持阶段的电流可调,使电压电流调试更加精确。mc33pt2000可以调节电磁阀从开启到关闭期间驱动电流各阶段的控制时间,提高供油和喷油的灵活性。

1 电磁阀驱动设计的整体方案

为了精确控制高压共轨燃油供给量和喷射量,研究开发了高压共轨燃油喷射系统电磁阀驱动电路和驱动软件,图1示出高压共轨燃油喷射系统电磁阀设计整体框图。高压共轨燃油喷射系统电磁阀驱动分为硬件驱动电路[2]、mc33pt2000驱动软件及控制单元驱动软件3个部分。

图1 电磁阀设计整体框图

具体设计方案如下:根据硬件电路原理图,分别设计升压电路、喷油器驱动电路和燃油计量单元驱动电路。设计eTPU的PWM程序为mc33pt2000驱动芯片提供时钟源信号,确保芯片的稳定工作。电压、电流、时间参数和控制程序通过设计的SPI程序分别写入mc33pt2000的Data RAM和Code RAM中,从而控制mc33pt2000驱动电磁阀驱动电路的工作。设计eTPU的QOM程序[3],mc33pt2000工作时,多路eTPU模块输出控制信号,分别控制喷油器电磁阀和燃油计量单元电磁阀,eTPU喷油驱动程序控制喷油脉宽和各脉宽之间的间隔时间[4],eTPU燃油计量单元驱动控制电磁阀的开启和关闭。

2 电磁阀驱动电路设计

为了提高燃油喷射系统电磁阀驱动的灵活性,以mc33pt2000为控制芯片设计了高压共轨电磁阀燃油喷射系统驱动电路,高压共轨燃油喷射系统电磁阀驱动硬件电路主要包括Boost升压电路、喷油电磁阀驱动电路及燃油计量单元电磁阀驱动电路。

2.1 芯片选型

mc33pt2000是一款用于精确控制电磁阀的可编程驱动芯片[5],通过编程调节电压、电流和控制时间,提高了喷油器电磁阀和燃油计量单元电磁阀控制的灵活性。mc33pt2000功能强大,集成了6个微控制器,可以执行6项控制任务。7路mos管高边驱动,8路mos管低边驱动,用于高压共轨燃油喷射系统中,可以分别控制多路电磁阀驱动电路;2路高频率的开关驱动,可用于DC/DC转换;同时具有6路电流高低边监测和诊断,可以实时监测电路的电流变化。

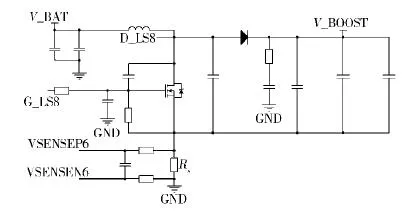

2.2 电磁阀升压电路设计

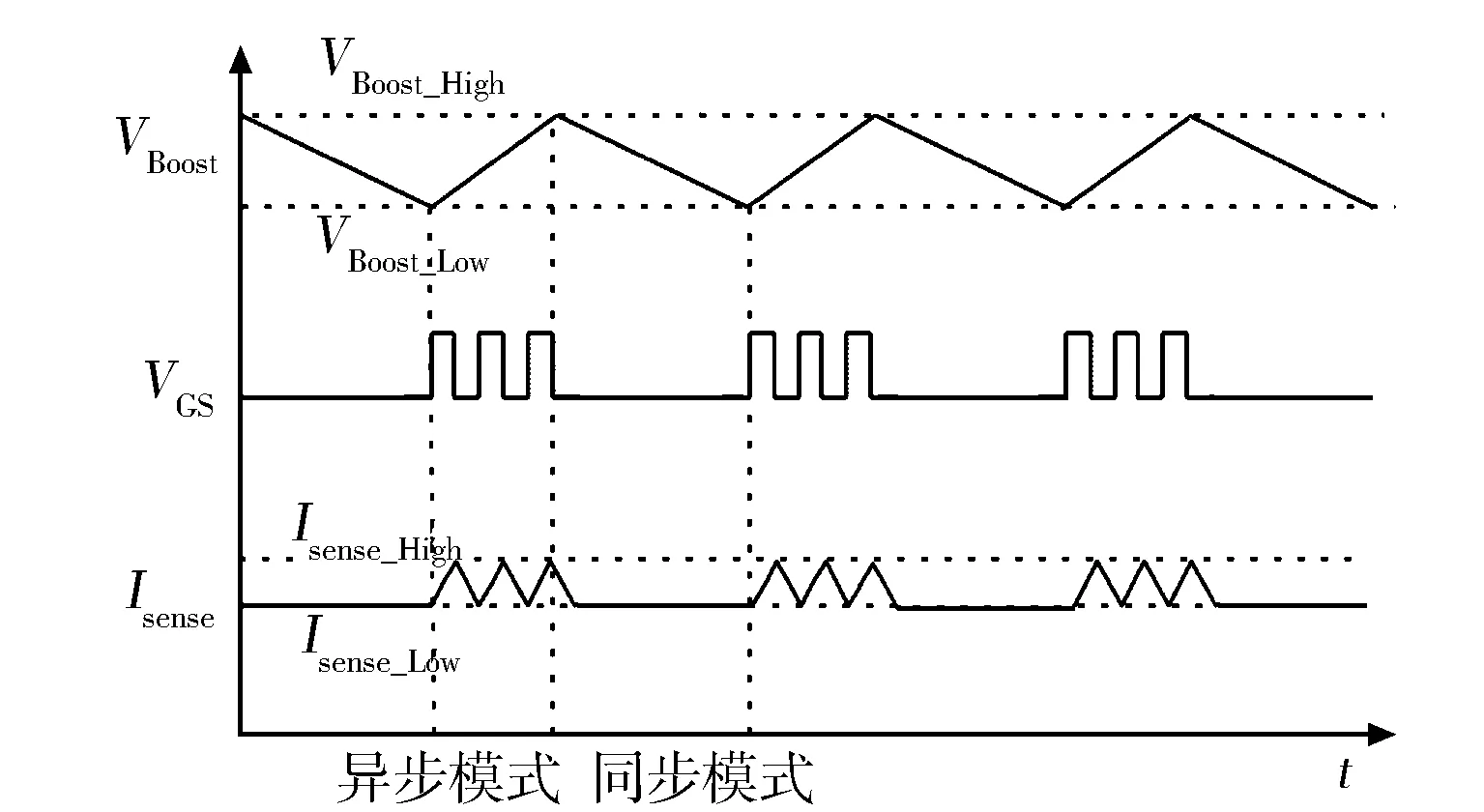

图2示出两种模式下电路中电压、电流的变化情况。升压开始阶段进入异步模式,mos管打开,24 V蓄电池电压经过稳压后给电感L充电,mos管和采样电阻Rx两端电流上升,当采样电阻Rx上的电流高于电流上限值时,mos管关闭(见图3)。此时,电流加载到升压电容上,升压电容上的电流达到最大值后开始下降,采样电阻Rx两端电流下降,升压电压VBoost升高。当升压电压达到VBoost_High时,VBoost进入同步模式,mos管栅极输入低电平信号,mos管关闭,VBoost下降,直到VBoost低于VBoost_Low阈值,重新进入异步模式。以此循环控制升压电路中的电流和电压的稳定。

该升压电路具有电流反馈控制,mc33pt2000由VSENSEP和VSENSEN对电阻Rx上的电流进行采样,根据采样结果维持电路中电流的稳定,实现电流闭环控制。当采样电流Isense大于上限采样电流Isense_High时,反馈信号标志位置1,G_LS输出低电平,mos管关闭,电流在Thold_off/Tpeak_off时间内下降,当下降到下限采样电流Isense_Low时,反馈信号标志位置0,G_LS输出高电平,mos管打开,电流上升,以此保持电磁阀中电流的稳定。

图2 升压电路电压电流变化

图3 Boost升压电路

2.3 电磁阀驱动电路设计

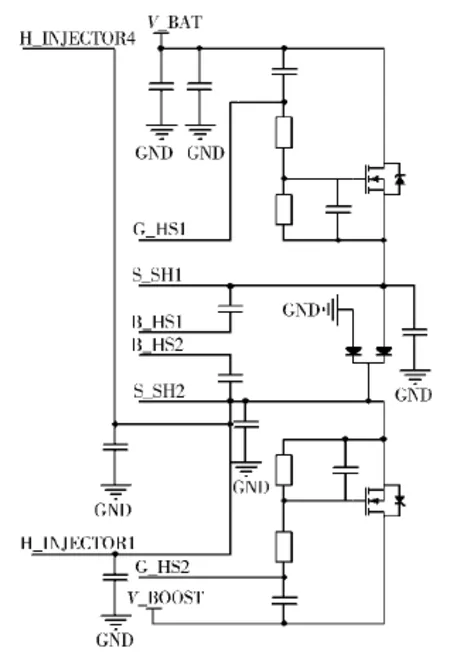

喷油驱动电路分为高边驱动和低边驱动两个部分[6]。mc33pt2000输出控制信号分别控制G_HS和G_LS端。图4示出喷油器电磁阀驱动电路,驱动两路喷油器。G_HS1输入控制信号时,电路由升压后的高电压控制,电磁阀快速打开,G_HS2输入控制信号时,蓄电池低压经滤波后控制喷油驱动电路,维持电磁阀开启状态。电路中二极管防止电流倒灌,起保护电路的作用。

本设计电路选择N沟道mos管,N沟道mos管开启时,栅极电压必须大于源极电压,S_HSx端对mos管源极电压进行监测,得到源极电压VS_HS,通过自举升压,栅极电压VG_HS比源极电压VS_HS升高6.5~8 V,确保N沟mos管能够打开,B_HSx端对自举升压电压VB_HS进行监测,确保自举升压后的电压大于源极电压。

图5示出喷油器电磁阀低边驱动电路,G_LS1和G_LS2端输入发动机选缸信号,用来控制喷油器电磁阀的开启和关闭。mc33pt2000输出控制信号,G_LS端控制mos管的栅极开闭。栅极电压在G_LS输入高电平信号时大于源极电压,mos管打开,低边栅极电压在G_LS输入低电平信号时小于源极电压,mos管关闭,控制低边驱动电路。

图4 喷油器电磁阀高边驱动电路

图5 喷油器电磁阀低边驱动电路

燃油计量单元驱动电路分为高边驱动和低边驱动两个部分。图6示出燃油计量单元电磁阀驱动电路,mc33pt2000输出控制信号,分别控制G_HS7和G_LS7端,G_HS7和G_LS7同时输入控制信号时,燃油计量单元电磁阀打开。通过调节输入控制信号的占空比,改变燃油计量单元电磁阀的开度,从而改变高压油泵的供油量。B_HS7端对自举升压电压VB_HS进行监测,确保自举升压后的电压大于源极电压[7]。

图6 燃油计量单元驱动电路

3 电磁阀驱动软件设计

为了验证硬件驱动电路设计的正确性和稳定性,设计相应的驱动软件,实现电路升压电压和各阶段电流的调节且驱动电路可靠运行。驱动软件设计包含控制芯片驱动程序和控制单元驱动程序两个部分,控制芯片驱动程序包括升压驱动程序、电磁阀驱动程序,控制单元驱动程序包括eTPU模块控制驱动程序和SPI驱动程序。图7示出控制总体程序流程。程序运行开始进入初始化阶段,使能Drive后进入升压阶段。Start端由eTPU控制,根据Start端的信号控制喷油器和燃油计量单元电磁阀的开闭。

图7 控制程序流程

3.1 mc33pt2000控制芯片驱动程序

通过使用mc33pt2000 DevStudio编写控制程序,生成加密的mc33pt2000数字化代码,提高了软件的安全性,并且缩短了开发调试时间。在mc33pt2000 DevStudio软件配置窗口中对mc33pt2000的寄存器进行配置,在DRAM配置窗口中设定升压电压、各个阶段的电流以及时间参数的十进制DAC_Value值。控制芯片驱动程序设计分为升压程序和电磁阀驱动程序。

3.1.1升压驱动程序

升压驱动程序的设计根据升压电路的硬件设计原理进行设计。首先设置增益系数,设置mc33pt2000的工作模式为升压模式。读取升压上限值VBoost_High, 使能异步模式,进入异步模式阶段,开启升压。当升压电压VBoost大于VBoost_High,读取升压下限值VBoost_Low,使能同步模式,进入同步模式阶段,升压关闭。当升压电压VBoost小于VBoost_Low时,循环进入异步模式[8]。

3.1.2电磁阀驱动程序

根据电磁阀驱动电路的原理设计电磁阀驱动程序。喷油器电磁阀驱动软件的设计,首先进入初始化阶段,设置增益系数。进入升压阶段,读取设定的电流的上限值及峰值阶段的电流Ipeak,当电流达到设定的上限值时,电流下降,进入峰值阶段。读取峰值阶段电流持续时间Tpeak_tot,计时器计数到Tpeak_tot进入旁通阶段。读取旁通阶段时间Tbypass和维持阶段电流Ihold,当计数器时间到达Tbypass,同时电流降低到Ihold,进入维持阶段,读取维持阶段时间Thold_tot和喷油停止阶段时间Teoi,当计数器计数值与Thold_tot匹配时,进入喷油停止阶段。燃油计量单元驱动软件相比于喷油器驱动软件缺少了峰值和旁通阶段,软件设计原理相同。

3.2 MCU控制单元驱动程序

mc33pt2000 DevStudio软件生成的数字化代码存放在MC33PT2000_LoadData.c文件中,包含了各个寄存器的配置信息,电压、电流和时间参数都会生成相对应的地址,存放在MC33PT2000_dram.h文件中。在初始化函数中,通过SPI将mc33pt2000寄存器配置的数字化程序写入mc33pt2000的相应的地址中,同时在程序运行时,主控制器可以通过SPI实时修改电路中的电压、电流以及时间参数。

增强型时间处理单元(eTPU)是为定时控制而设计的智能型协处理器[9]。将各喷油脉宽、各喷油脉宽之间的间隔时间以及所对应的高低电平信号存放到共用体中,编写eTPU的QOM函数[10],根据共用体的参数值,输出相应的信号控制Startx端,实现各次喷油脉宽的调节。eTPU向mc33pt2000提供时钟源信号,由PWM函数输出50%占空比的频率信号。其中单次喷油程序如下:

fs_etpu_qom_init();//QOM函数初始化

single_injection()//单次喷射Start控制程序

{

my_QOM_event_arrayA[0].p=T1+FS_ETPU_PIN_LOW;//输出低电平控制Start端,时间为T1

my_QOM_event_arrayA[1].p=T2+FS_ETPU_PIN_HIGH;//输出高电平控制Start端,时间为T2

my_QOM_event_arrayA[0].p=T1+FS_ETPU_PIN_LOW;//输出低电平控制Start端,时间为T3

}

4 试验验证与分析

为了验证所设计的驱动电路和驱动软件的可靠性、准确性,根据设计的电路原理图,设计硬件控制器,在HIL台架上进行测试,测试使用的仪器为示波器和电流钳,分别对喷油器电磁阀驱动电路和燃油计量单元驱动电路进行测试。

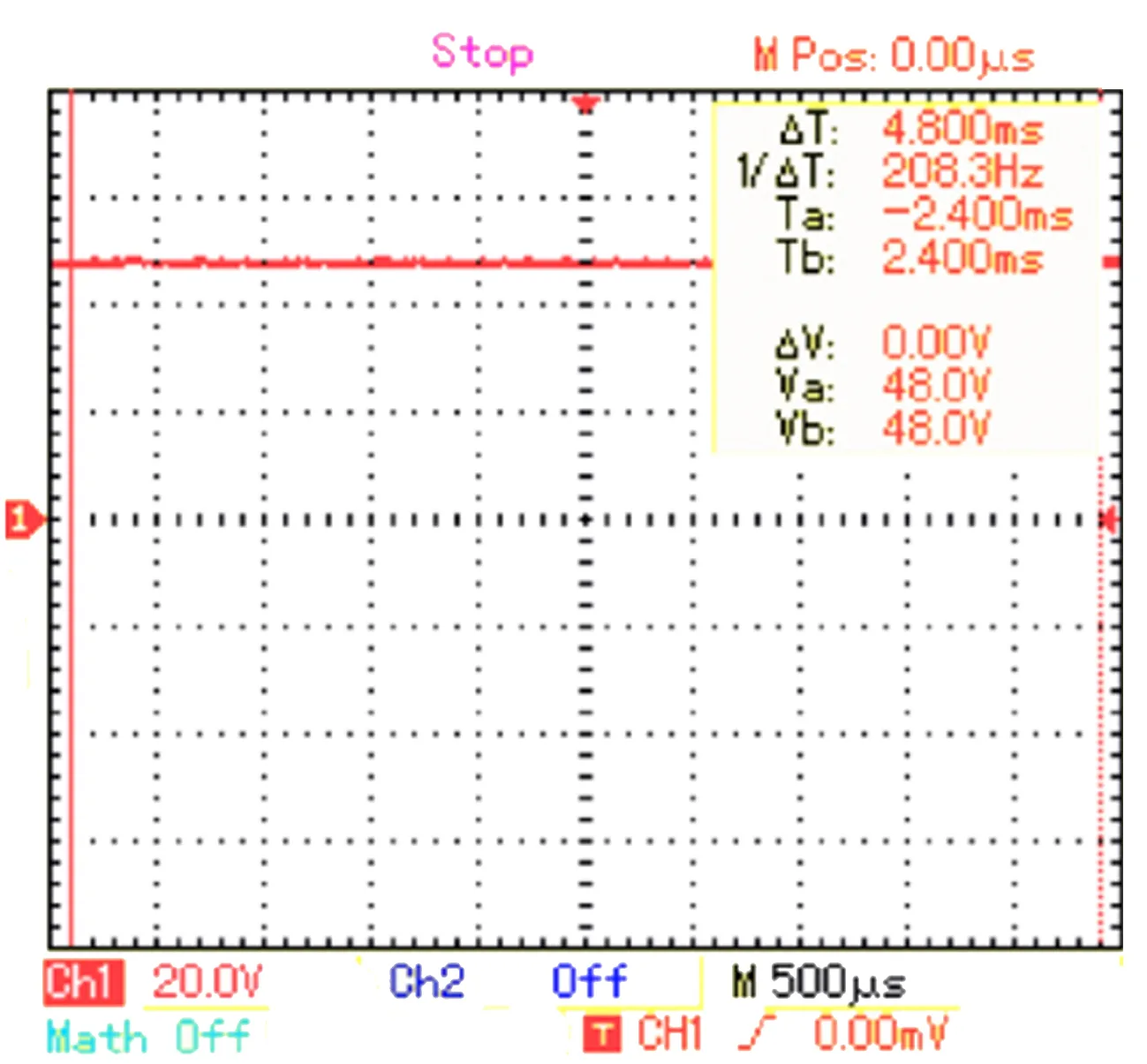

4.1 升压驱动验证

由于喷油器驱动电路开始阶段由升压电压驱动,因此测试喷油器驱动电路时可以同时进行升压测试。测试在HIL台架上完成,通过模拟发动运行过程进行测试,具体如下:将ECU接入dSPACE中,将喷油器两端分别用线束连接至设计完成的ECU喷油器驱动电路的高边和低边引脚,将电流钳一端连接在示波器上,另外一端夹在高边线束上。燃油计量单元的连接方法与喷油器连接方式一样。连接完成后,ECU上电,将程序刷写到ECU中。用示波器测得升压电压为48 V。图8示出示波器测得的升压电压。

图8 48 V升压电压测试

4.2 喷油器电磁阀驱动验证

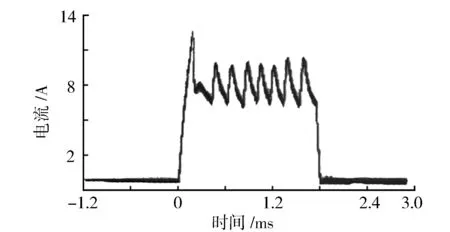

通过eTPU模块输出控制信号,控制喷油器的开启和关闭,测得的多次喷油的电流波形见图9,电路采用24 V电压供电,Boost升压电压稳定为48 V,电磁阀峰值电流为16 A,保持电流为 8 A。各次喷油的电流可以在100 μs内升高到最大值,然后进入到峰值电流保持阶段,持续时间为0.15 ms,电流衰减后进入维持阶段,维持时间为0.15~0.4 ms,最后快速泄流,泄流时间在50 μs之内。实现了喷油器电磁阀双电压、双维持的控制,满足喷油器电磁阀快速升压、快速泄流的要求,验证了喷油驱动电路和驱动软件的可靠性。

图9 多次喷油电流波形

4.3 燃油计量单元电磁阀驱动验证

图10示出燃油计量单元电磁阀驱动电流波形,初始电压为蓄电池提供的24 V电压,经过200 μs上升到最大电流后,进入维持阶段,实现了燃油计量单元电磁阀单维持的控制。维持电流和电压可以精确调节,关闭时间为100 μs,满足燃油计量单元电磁阀稳定调节的要求,验证了燃油计量单元驱动电路和驱动软件的可靠性。

图10 燃油计量单元驱动电流波形

4.4 喷油器响应特性和能耗分析

电路设计中,主要是针对驱动电流和电压的调节,喷油器电磁阀开启和关闭时,要求能够快速地升压和泄流,开启之后,只需要较小的电流维持其开启状态。快速的升压和泄流能够提高喷油量和喷油时刻的精确性,但是过高的升压压力会导致喷油器电磁阀功耗增加,发热严重,长时间的工作对喷油器寿命会有影响。

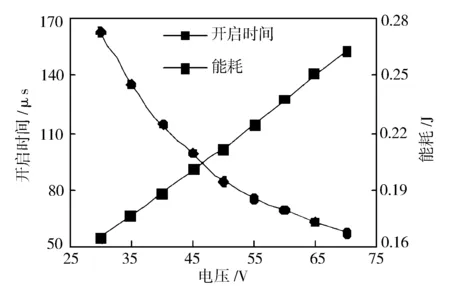

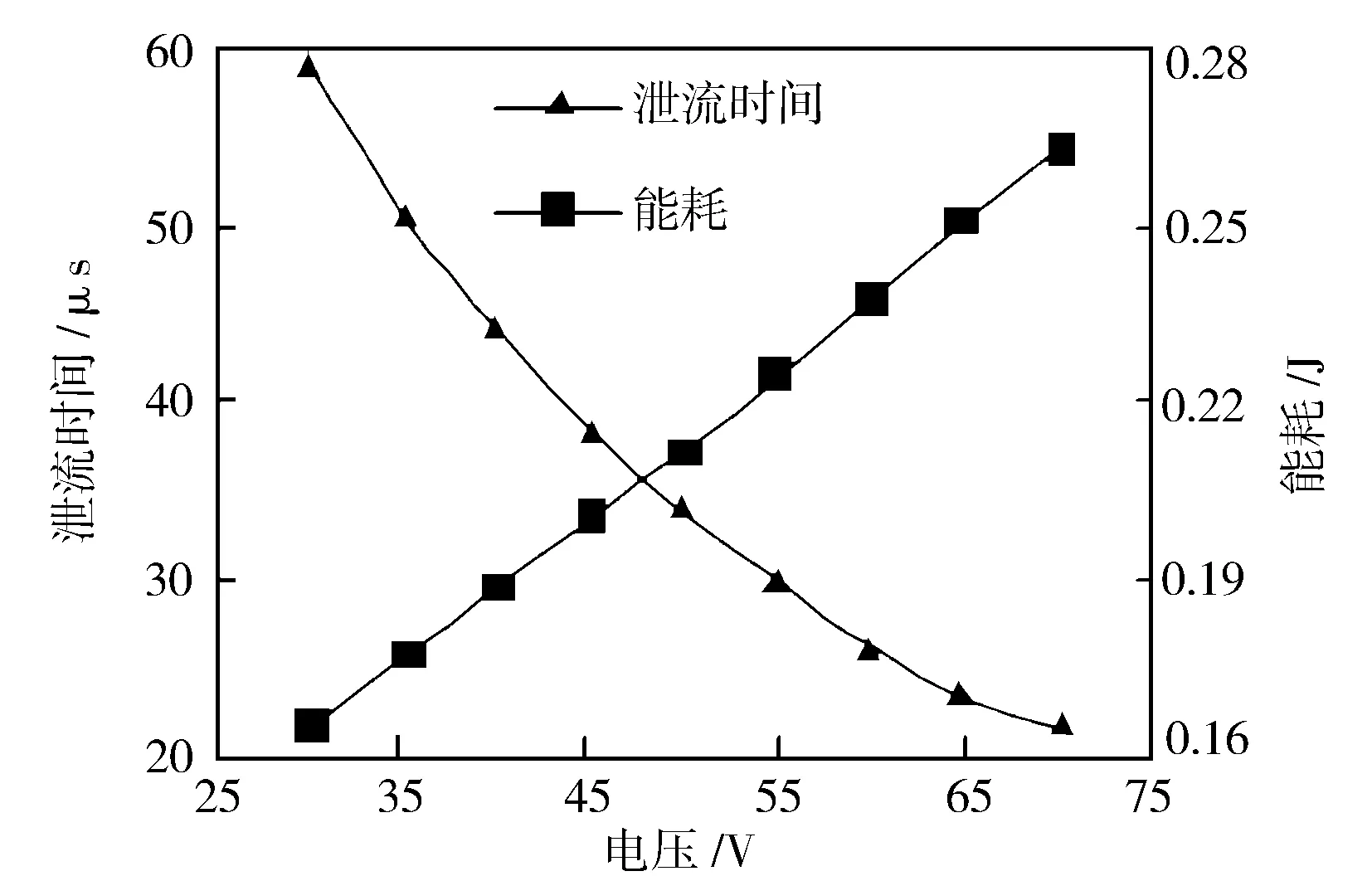

本研究选用的控制芯片能够精确控制升压电压在0~80 V任意可调,因此测得30~70 V多组电压下的喷油器电磁阀上的电流波形,并且测得喷油器电磁阀从开启至达到最大电流的时间和从维持电流关闭至0电流的时间,将其与固定时间内单次喷油的能耗进行对比。测得的喷油器电磁阀的响应时间和能耗见表1。

表1 不同电压下响应时间与能耗

具体设定如下:通过软件编程设定最大电流为21 A,峰值阶段电流为18 A,维持阶段电流为9 A,设定峰值阶段持续时间为0.15 ms,维持阶段持续时间为0.15 ms,30~70 V之间,每隔5 V修改一次电压值。低电压采用24 V蓄电池电压。

多组电压下开启时间与能耗见图11,开启时间随着电压的升高而降低,能耗随电压升高而升高,50~70 V之间开启时间随电压的变化率较小,45~50 V之间,开启时间曲线和电压曲线存在交点。泄流时间与能耗关系见图12。由图12可知,泄流时间随着电压的升高而降低,50~70 V泄流时间随电压的变化率较小,45~50 V之间,泄流时间曲线和电压曲线存在交点。由此可以得出,升压电压大于50 V时,能耗较高,升压电压低于50 V时,开启和关闭的时间较长,时间随电压的变化速率加快,因此喷油器电磁阀最优升压电压可以选择在50 V附近,可使喷油器在能耗较低的工作状态下,实现快速开启和快速泄流。

图11 开启时间与能耗的关系

图12 泄流时间与能耗的关系

5 结束语

采用飞思卡尔新一代可编程控制芯片mc33pt2000开发了可控电磁阀驱动电路和驱动程序,在HIL台架上,对喷油器和燃油计量单元驱动电流进行测试,监测电流波形,电流稳定可靠,响应时间满足电磁阀响应时间要求。试验结果表明该驱动电路和驱动软件具有可行性。同时利用该芯片的便利性设定指定的电压、电流和各个阶段时间,测试并分析不同电压下的响应时间和能耗,确定最优升压电压为50 V。