进气道喷水对汽油机燃烧特性影响的三维数值模拟

2020-08-25林长林张小矛

林长林 张小矛 徐 政

(上海汽车集团股份有限公司乘用车公司技术中心,上海 201804)

0 前言

随着车辆燃油经济性目标和排放法规要求越来越高,提高乘用车汽油机的燃油经济性、降低其排放的需求越来越迫切。进气道喷水技术作为降低排放及提高热效率的有效方法引起了汽车行业的关注。1962年,Oldsmobile F85 3.5 L V8发动机第1次应用了喷水技术。通过向空气加入水和甲醇的混合溶液,降低进气温度,抑制发动机爆燃[1]。Bellis[2]等人研究发现,水油比例为17%时,在全部负荷工况能抑制爆燃,燃油经济性可提高15%~20%。Cavina[3]等人通过搭建一维GT-Power进气道喷水仿真模型,研究喷射位置、水油比例和喷水温度对于降低排气温度和抑制爆燃的影响。Alessandro[4]等人通过三维计算流体力学(CFD)仿真计算进气道喷水取代燃油加浓策略,实现燃油经济性的提高。研究并未揭示水和燃油相互作用的深层机理。水蒸气在燃烧进程中起到类似废气再循环(EGR)的作用,通过稀释效应能够有效降低燃烧温度、抑制爆燃的同时降低氮氧化物(NOx)的排放[5-6]。此外,由于水具有较高的气化潜热,水的气化潜热为2 257 kJ/kg,汽油的气化潜热为300 kJ/kg,通过液态水的蒸发吸热效应,能有效降低缸内温度。目前,缸内水与空气和燃油相互作用,通过试验或者一维仿真的方法无法有效分析水在缸内的分布规律及水和燃油相互作用的深层机理。为此,本文针对汽油机在高速大负荷加浓工况下进行进气道喷水,应用CFD软件模拟研究在不同喷水比例和点火时刻下,缸内油水混合和燃烧特性。本文分析水在缸内的分布规律,以及水和燃油的相互作用,加深对喷水取代燃油加浓效果的理解,为喷水发动机的开发过程提供理论依据。

1 计算模型的建立及其验证

本文研究对象为4行程4气门缸内直喷涡轮增压汽油机,其基本参数为:缸径74.0 mm,行程86.6 mm,压缩比为11.5。燃烧系统的示意图如图1所示,采用缸内中置直喷燃油、进气道喷水的双喷射模式。

图1 燃烧系统的示意图

1.1 物理模型

模拟过程采用CONVERGE软件。网格总数在40万~150万之间。湍流模型选用“RNGk-ε”。喷雾破碎模型选“KH-RT breakup length model”。燃烧模型选“SAGE Detailed Chemistry”详细化学反应动力学模型。化学反应机理包含48种组分,152个反应步骤[7],燃油采用异辛烷和正庚烷的质量分数配比为92∶8。壁面传热模型选取“O’Rourke and Ameden”。

1.2 边界条件及初始条件

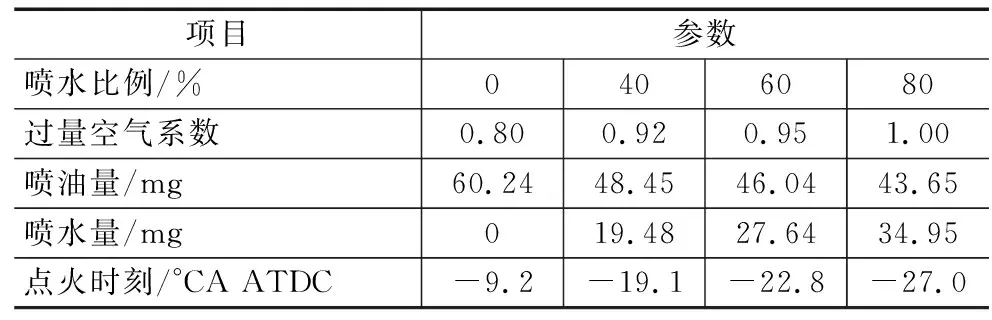

表 1为关键参数的设置,设置发动机工况为5 000 r/min,节气门全开外特性工况。喷水比例为喷水量与喷油量的质量比。喷水时间为-390 °CA ATDC,喷水压力为1 MPa。喷油时间为-340 °CA ATDC,喷油压力为20 MPa。在喷水比例rWI=80%时,设置过量空气系数为1,以有利于三效催化转化器的高效工作。

表1 关键参数设置

1.3 缸内燃烧模型验证

为验证燃烧模型的准确性,试验人员将模拟计算结果与试验结果进行了对标。从图 2可以看出,模拟与试验的一致性较好,故采用以上设置能较好地对燃烧过程进行模拟分析。

图2 气缸压力的试验与模拟结果对比

2 不同喷水比例对缸内油气混合的影响

图 3为不同喷水比例的缸内液态水和气态水的变化趋势。在进气行程初期(曲轴转角从-360 °CA ATDC运转到-300 °CA ATDC),喷水比例设置为40%时,缸内液态水较少而气态水迅速增多。由于进气门刚开启时,进入缸内的少量液态水受缸内高温混合气的加热作用快速蒸发。较大喷水比例(60%和80%)时液态水和气态水均迅速增多。此时,进入缸内的液态水较多,受缸内高温混合气加热迅速蒸发,因此气态水也迅速增多。在进气行程中期(曲轴转角从-300 °CA ATDC运转到-270 °CA ATDC),不同喷水比例的缸内液态水迅速增多,气态水增长速率相对进气行程初期降低。随着进气门开度的增大及活塞下行运动,缸内温度降低,进入缸内的液态水迅速增多,蒸发速率降低导致气态水增长速率减低。在进气行程末期和压缩行程初期(曲轴转角从-270 °CA ATDC运转到-120 °CA ATDC),缸内液态水逐渐减少、气态水逐渐增多。随着缸内温度的降低,液态水的蒸发速率逐渐变慢。在压缩行程末期(曲轴转角从-120 °CA ATDC运转到-30 °CA ATDC),液态水的减少速率和气态水的增加速率均略微提高,受活塞上行压缩缸内混合气的影响,缸内温度逐渐增加,液态水的蒸发速率有所提升。

为了分析水和燃油的相互作用,提取不同喷水比例的缸内过量空气系数分布(图4),该柱状图越集中,表征缸内油气混合的均匀性更好。随着喷水比例的增大,过量空气系数逐渐向1.00附近移动,且混合气的均匀性逐渐变好。结合表1的喷油量可以看出,随着过量空气系数逐渐增大,喷油量逐渐减少。较少的燃油进入缸内能够与缸内的空气混合更为均匀。

图3 不同喷水比例的缸内液态水和气态水的变化趋势

图4 -30 °CA ATDC时不同喷水比例的缸内过量空气系数分布

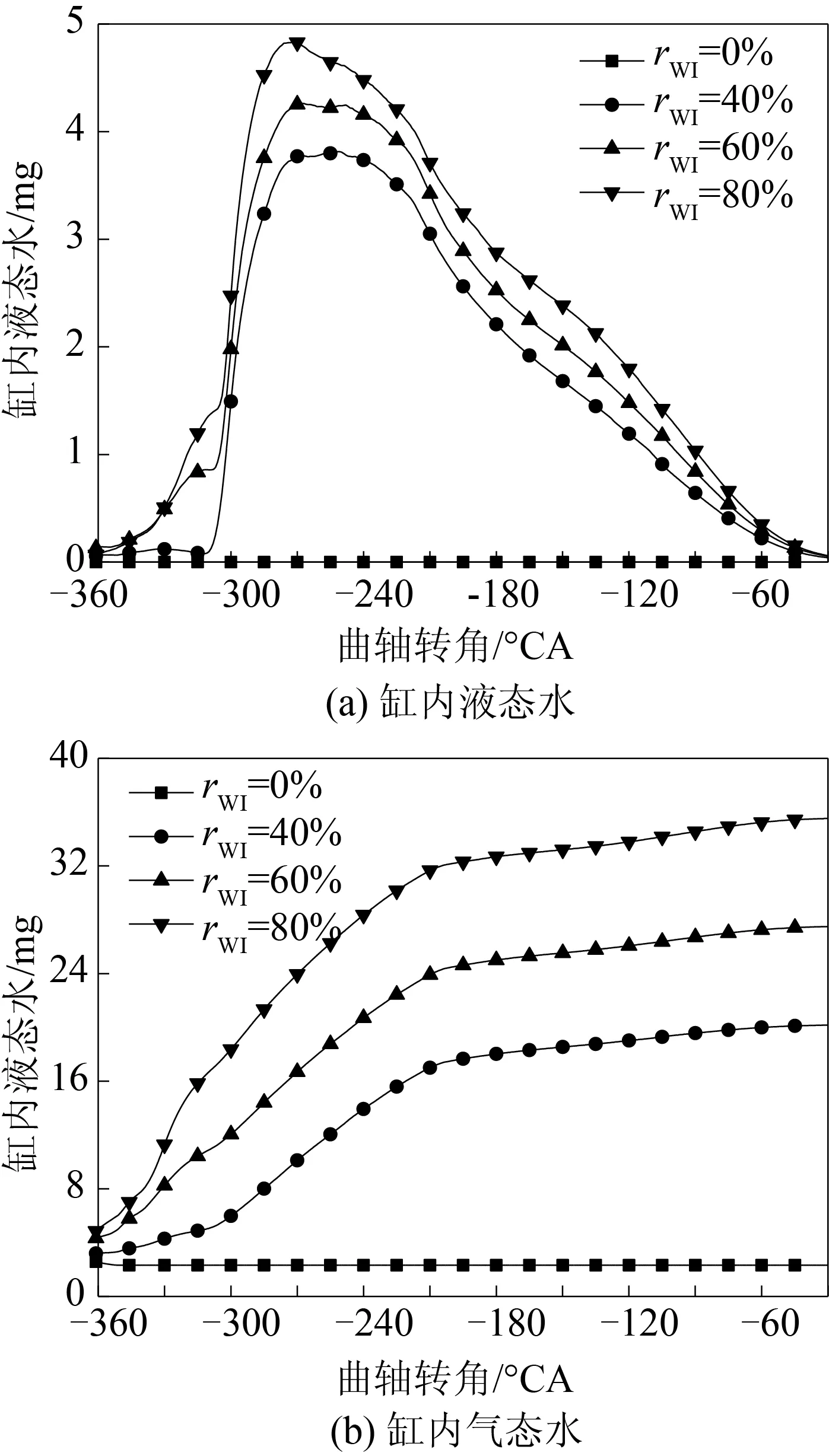

图5为曲轴转角为-30 °CA ATDC时不同喷水比例的缸内温度分布。在不喷水时(rWI=0%,过量空气系数为0.8),燃烧室内排气侧温度较高。喷水后缸内高温区域减少。由此可见,喷水能有效降低压缩行程末期的缸内温度,减少燃烧室内的局部高温区域。

图5 在-30 °CA ATDC时不同喷水比例的缸内温度分布

3 不同喷水比例的缸内燃烧特性

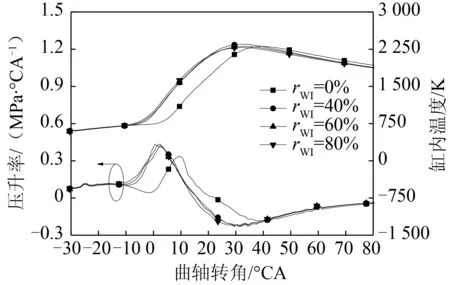

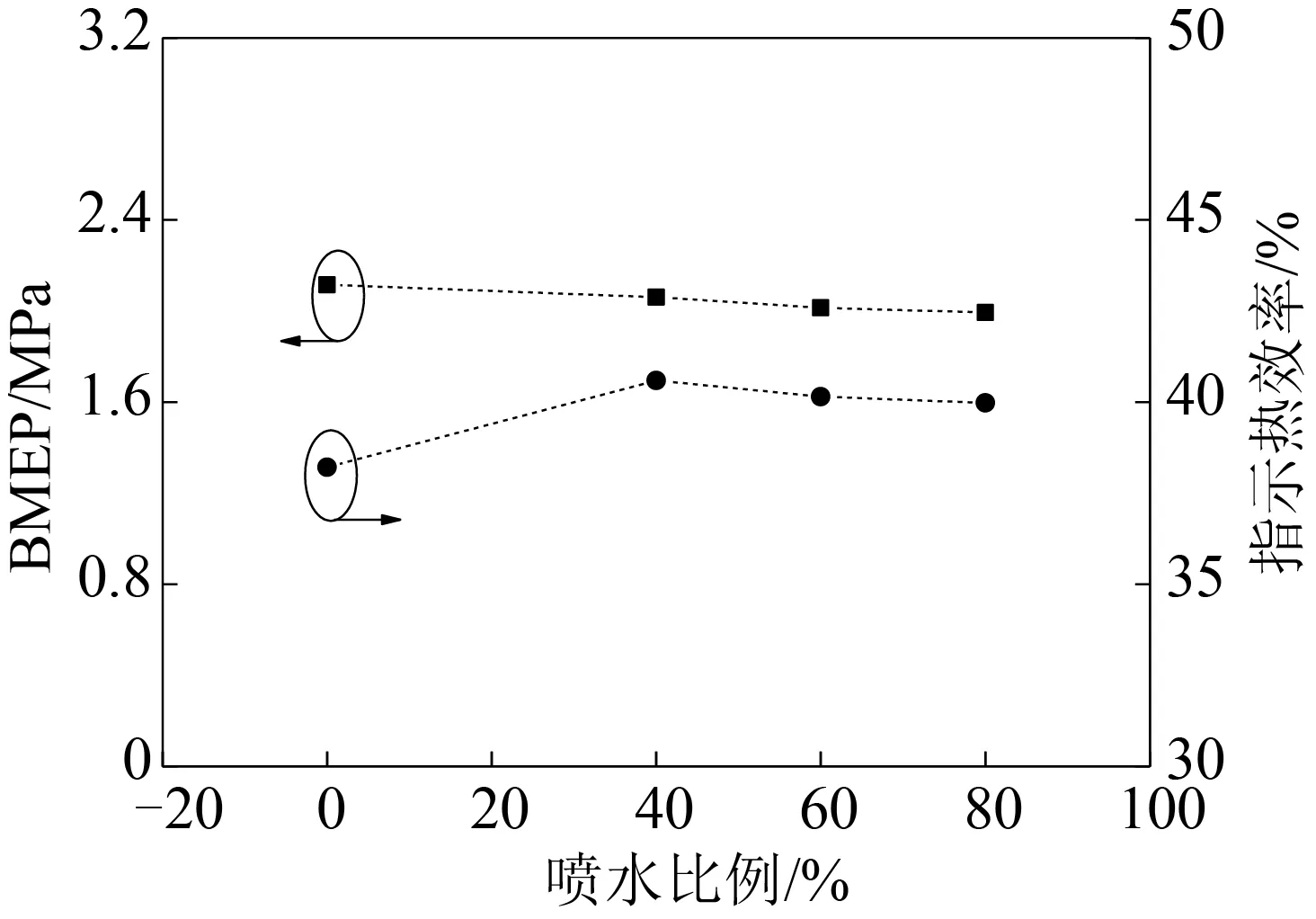

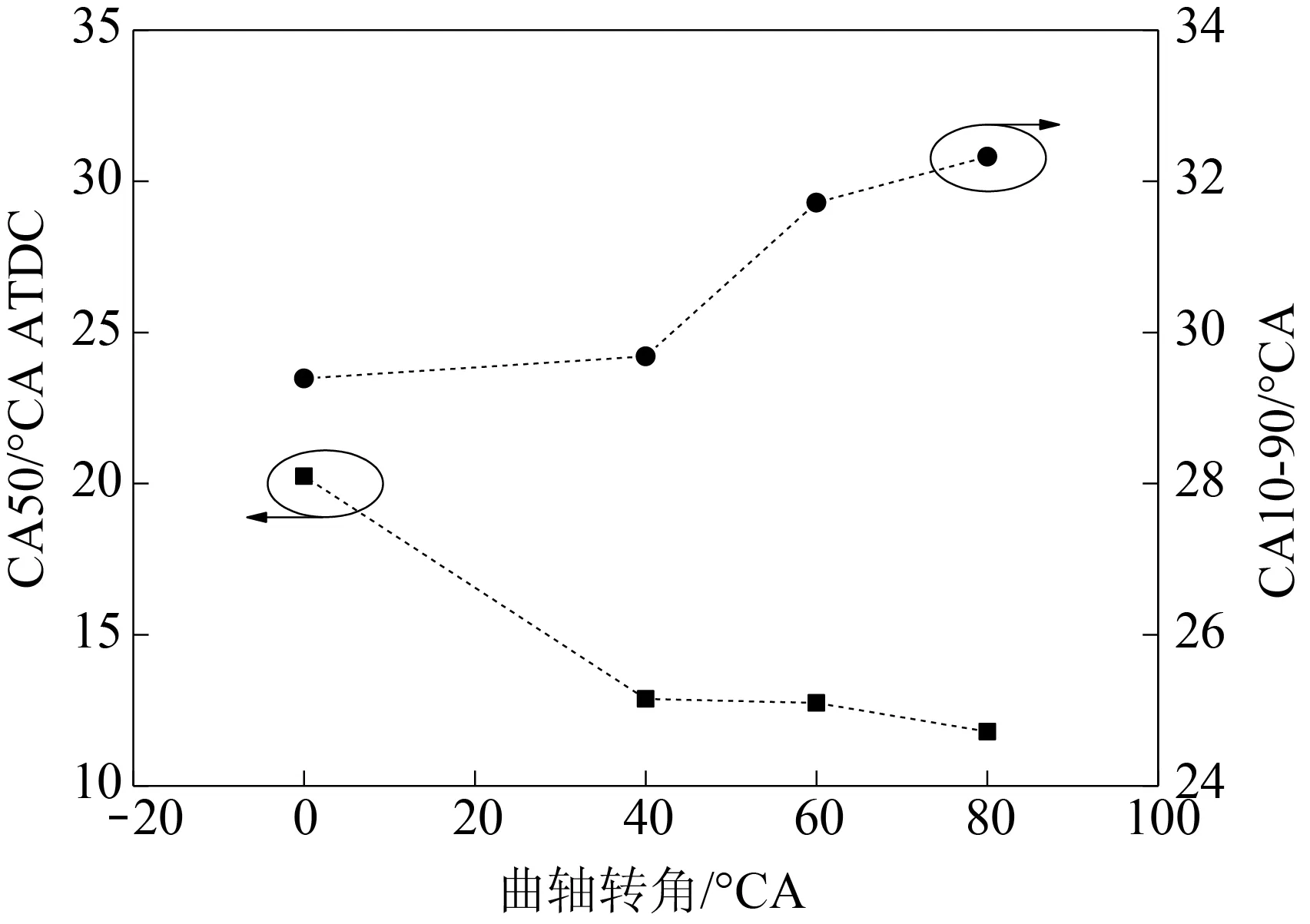

图 6为不同喷水比例在最佳点火时刻的缸内压升率和温度变化趋势。图 7为不同喷水比例的平均有效压力(BMEP)和指示热效率。不同喷水比例的BMEP均维持在2 MPa附近。最佳点火时刻指随着喷水比例的增大,点火时刻提前到BMEP为2 MPa附近。如表 1所示,压升率控制在0.5 MPa/°CA以下,排气温度控制在900 ℃附近。不同喷水比例的BMEP相近时,相对于不喷水的算例,喷水算例的指示热效率均有所增加,这是由于喷水结合点火时刻,减少了喷油量,降低了燃油耗的缘故。图8显示了不同喷水比例的CA50燃烧相位和CA10-90燃烧相位状态。随着喷水比例的增加,燃烧相位CA50逐渐提前,燃烧相位CA10-90逐渐增大。结合表 1和图 7可以看出,随着喷水比例的增大,为了维持相近的BMEP,点火时刻逐渐提前,因此CA50逐渐提前。喷水比例越大会导致火焰传播速度变慢,因此CA10-90燃烧相位逐渐增大。

图6 不同喷水比例在最佳点火时刻的缸内压升率和温度的变化趋势

图7 不同喷水比例的BMEP和指示热效率

图8 不同喷水比例的CA50和CA10-90

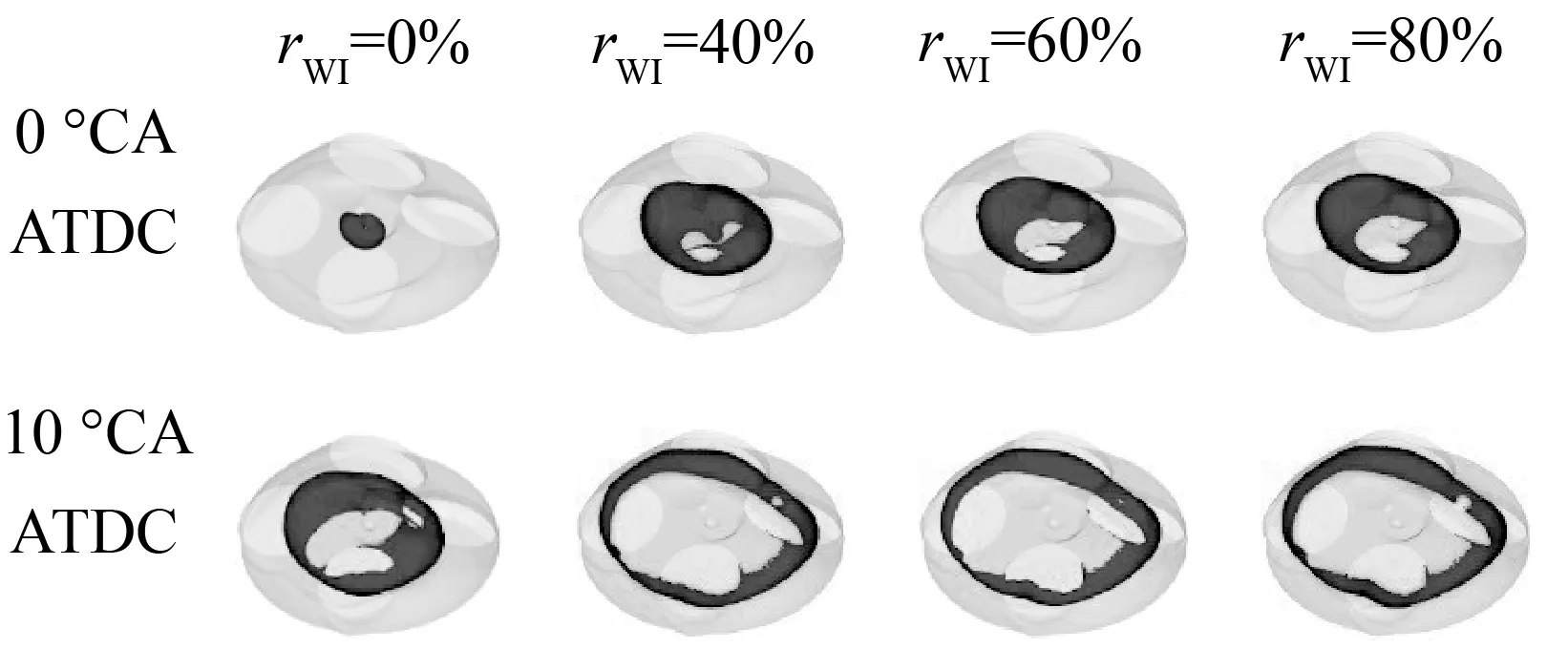

图9为不同喷水比例的缸内的火焰传播示意图,其中以温度1 050 K的等值面表征火焰传播面。喷水比例越大,点火时刻越早,放热越早。在相同的曲轴转角下,喷水算例(rWI分别为40%、60%和80%)的火焰面传播范围均大于不喷水算例。在喷水算例(rWI分别为40%、60%和80%),随着喷水比例的增大,需要通过提前点火时刻,才能维持相近的火焰传播范围,由此可见喷水将降低火焰传播速度。

图9 不同喷水比例的缸内的火焰传播示意图

4 结论

利用数值模拟方法,研究了不同喷水比例和点火时刻下,缸内油水混合、燃烧特性和排放预测,得出如下结论:

(1)进气门开启初期由于缸内温度较高,液态水蒸发较快。

(2)相对于不喷水,喷水能有效降低缸内温度。随着喷水比例的增大,过量空气系数增大,喷油量减少。较少的燃油进入缸内能够与缸内的空气混合更为均匀。缸内温度和过量空气系数的均匀性均变好。

(3)在BMEP值相近时,相对于不喷水的算例,喷水算例的指示热效率均有所增加。喷水降低火焰传播速度,需要提前点火时刻来维持燃烧相位。