余热回收用活塞式单阀膨胀机性能模拟及进排气结构分析

2019-08-26李广华高文志赵洋袁伟

李广华,高文志,赵洋,袁伟

(1.天津大学内燃机燃烧学国家重点实验室,天津 300072;2.江苏林海动力机械集团有限公司,江苏 泰州 225300;3.常熟理工学院汽车工程学院,江苏 常熟 215500)

节能已成为经济社会可持续发展的主题。发动机行业节能是一个大趋势,近年来采用朗肯循环进行发动机尾气余热回收的方法[1-4]颇受关注,其中膨胀机作为热功转换的关键部件对整个回收系统的性能起着举足轻重的作用。研究[5-6]发现,以水为工质的朗肯循环回收系统,因蒸汽流量较小比较适合采用活塞式膨胀机,且回收系统要获得高回收功率,活塞膨胀机进口处必须为高温、高压的过热蒸汽。传统双阀式膨胀机的配气机构结构复杂,运动部件多,影响膨胀机输出转速,且膨胀机的体积较大。为使回收系统的结构简单、可靠,有研究者[3,6]采用了活塞式单阀膨胀机,这种气阀内传动的配气机构结构简单,运动部件少,可以提高膨胀机的转速,大大减少了膨胀机的体积。本研究根据此活塞式单阀膨胀机工作过程特点建立了仿真模型,并通过性能试验对模型进行验证,研究了膨胀机进排气结构参数对膨胀机性能的影响,为膨胀机配气机构的优化设计提供基础。

1 活塞式单阀膨胀机建模

1.1 结构形式及工作过程

图1 单阀膨胀机结构简图

本研究所用的活塞式单阀膨胀机结构形式见图1。进气顶杆固定在活塞上,当活塞运行至上止点前某一位置时,进气顶杆将球阀顶开,高压水蒸气开始进入气缸,当活塞到达上止点时气阀全开;当活塞向下止点运动时,进气顶杆脱离进气球阀,气阀关闭,充气完成,气缸内蒸汽开始膨胀,推动活塞做功;当活塞接近下止点时,气缸壁上的排气窗口打开,气体排入低压管道腔内,直至活塞上行,排气口关闭,排气行程结束;随后活塞继续上行,压缩缸内的残余气体,直至进气球阀再次打开,开始下一个工作循环。

1.2 仿真模型的建立

活塞式单阀膨胀机的气阀由顶杆和排气口的高度决定进气门、排气口的开启和开启持续的时间,进而影响膨胀机的性能。为了确定本研究所采用的单阀膨胀机进排气结构参数对膨胀机性能的影响,需要对该膨胀机进行性能模拟。依据能量守恒方程、质量守恒方程、状态方程及传热方程等建立该膨胀机工作过程的仿真模型。

可以用缸内工质压力p、缸内工质温度T及缸内工质质量m3个基本参数来表明膨胀机缸内气体状态,并以能量守恒定律、质量守恒定律及气体状态方程为基础,建立整个工作过程模型。

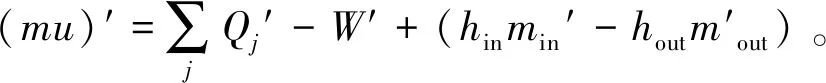

1) 能量守恒方程

(1)

进气过程式(1)简化为

(2)

膨胀和压缩过程简化为

(3)

排气过程简化为

(4)

2) 质量守恒方程

m′=min′-mout′。

(5)

3) 气体状态方程

缸内工作过程工质水状态参数的计算是通过热工计算软件Refprop调用气体状态来实现。

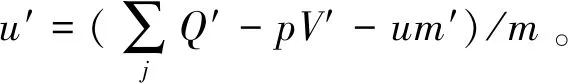

4) 膨胀机瞬时气缸总容积随曲轴转角的变化规律

(6)

式中:ε为相对余隙容积系数,它是余隙容积与气缸工作容积之比;D为气缸直径;S为活塞行程;λ为连杆曲柄比;φ为曲轴转角。

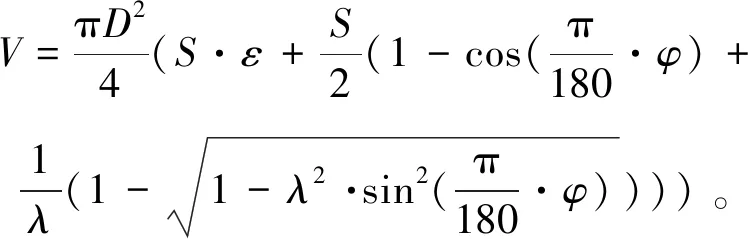

5) 流量方程

假设高压水蒸气通过进排气门流入或流出气缸的流动过程是准维流动过程,并假定为等熵绝热流动。实际流量等于理论流量乘以流量系数,即

(7)

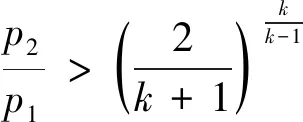

式中:α为流量系数;A为几何流通截面积;p1为节流位置前气体的压力;ρ1为节流位置前气体的密度;ψ为流动函数,其计算公式如下:

(8)

(9)

式中:k为绝热指数;p1,p2分别为节流位置前后的气体压力。

若进气道内压力小于缸内压力或者排气压力小于排气管压力时,进排气过程均会发生倒流现象,此时的流量应该为负值。

6) 传热方程

(10)

式中:hcon为传热系数;i=1,2,3分别指缸盖顶面,活塞顶面和气缸套表面;Ai是各部分传热面积,Ti是各部分壁面温度。

1.3 仿真模型的试验验证

膨胀机的基本结构参数见表 1。

表1 活塞式膨胀机基本结构参数

根据尾气余热回收试验系统测得的膨胀机进口压力、进口温度及转速见表 2,在此基础上对膨胀机的工作过程进行模拟。

表2 4个工况下膨胀机试验数据

缸内压力模拟与试验的对比见图 2。由图2可见:4种工况下压缩过程曲线模拟值与试验值有较好的一致性;对于膨胀过程和排气过程,工况3和工况4与实测值吻合较好,而工况1和工况2中有部分点模拟值略大于实测值;图 2中最大压力发生在上止点后,说明在本次试验条件下进气过程中没有发生倒流的现象。最大压力发生的时间随着最大压力的增加而延迟,表明进气结构的设计和膨胀机运行的最高压力是相关的。

图2 缸压模拟值与试验值的比较

从4种工况缸压整体变化趋势上看,膨胀机缸内的4个过程的数值模拟和试验测试基本吻合。由图 2计算得到的指示功率见表 3,模拟指示功率的误差均小于10%,且在工况4中误差仅为0.99%。模拟和试验工作过程曲线在进排气开始时其斜率均有明显的改变,并且对应的曲轴转角相同,说明模型中进排气开始的时间点和试验过程是相符的。

表3 指示功率对比

工质水质量流量模拟值与试验值见表 4,误差均在3%以内。

表4 质量流量对比

缸压分布及工质水质量流量的对比分析表明此膨胀机的仿真模型是可靠的。

2 进排气结构参数对膨胀机性能的影响分析

2.1 排气口高度对膨胀机缸内瞬时质量流量和压力的影响

保持进气结构不变,排气口高度改变会改变排气结束时间,膨胀机的性能会受到影响。在膨胀机进口压力为5 MPa,进口温度为520 ℃的条件下,转速保持1 950 r/min时,排气口高度对缸内瞬时质量流量和压力的影响见图 3和图 4。由图3可见,随着排气口高度的增加,排气开始时间提前,排气压力下降加快,工质迅速排出,且活塞处于下行阶段,以至于在活塞到达下至点之前,缸内压力小于外界压力,在压差的作用下排气过程出现倒流现象;在活塞上行阶段,随着缸内容积的减小,缸内压力逐渐加大,当缸内压力大于外界压力时,倒流逐渐停止,排气口重新开始排气。图 3中缸内最高压力相位随着排气口高度的增加逐渐向上止点后推移,可以有效提高循环功。但是排气过早使得不完全膨胀功损失加大,同时倒流会消耗一定量的功。

由图 4可知,排气口高度越大,排气结束后,气缸内残余工质的质量流量就越小,在压差的作用下,进气过程进入气缸的质量流量越大,因此相同的进气结构下,排气口高度越大,循环进气量就越大。

图3 排气口高度对缸压的影响

图4 排气口高度对缸内瞬时质量流量的影响

2.2 排气口高度对膨胀机性能的影响

排气口高度对循环质量流量、回收功率及绝热效率的影响见图 5。随排气口高度增加,指示功率和循环质量流量逐渐增大,绝热效率则是减小。因此确定排气口高度时需要综合考虑输出功率和绝热效率两方面的因素。

图5 排气口的高度对膨胀机性能的影响

2.3 进气顶杆高度对缸内工质瞬时质量流量和压力的影响

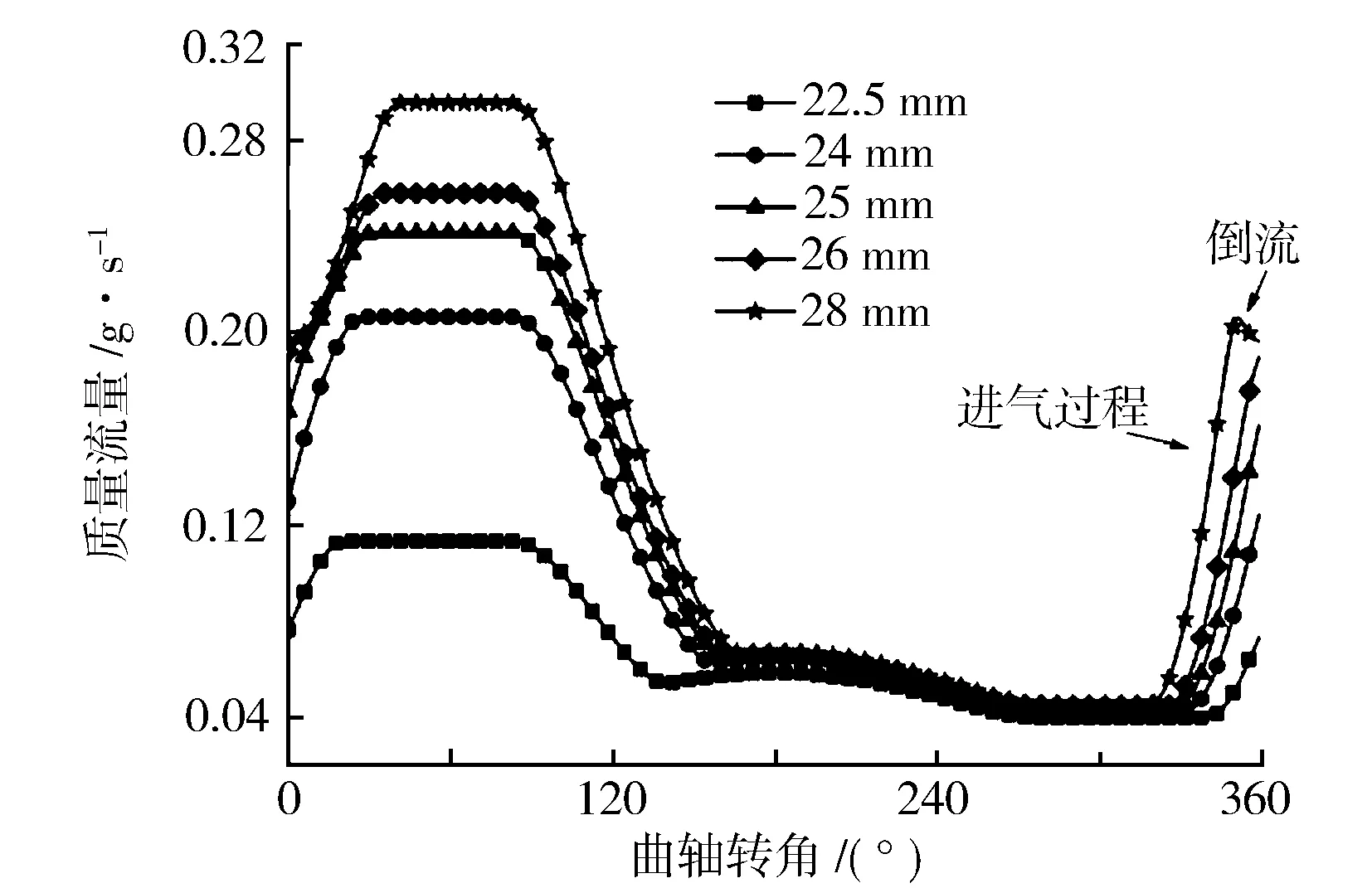

图6示出膨胀机进口压力为5 MPa,进口温度为520 ℃,转速为1 950 r/min时进气顶杆高度对缸内工质瞬时质量流量和压力的影响。由图6可知,进气顶杆高度直接影响进气阀开启时间、持续时间和气阀的最大升程。排气结构不变,随着进气顶杆高度的增加,循环质量流量增加,有助于提高输出功率。进气顶杆过高,在进气过程中会出现倒流现象,造成一定的功率损失。

由图 7知,随进气顶杆高度的增加,缸内最大压力明显上升,当顶杆高度高于一定值后,最高压力相位向上止点前移动。这将增大循环功的消耗,降低循环效率。

图6 进气顶杆高度对缸内工质瞬时流量的影响

图7 进气顶杆高度对示功图的影响

2.4 进气顶杆高度对膨胀机性能的影响

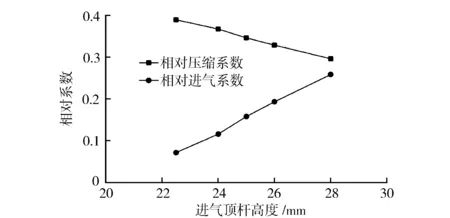

由图 8知,随进气顶杆高度增加,一方面进气开启时间提前,压缩时间减少,导致输出功率和质量流量增加,另一方面进气持续时间增长,也会导致输出功率和质量流量的增大。因此膨胀机工质的循环

图8 进气顶杆高度对膨胀机进气和压缩的影响

流量和输出功率随着进气顶杆高度的增加而增加(见图 9)。由图9知,膨胀机的绝热效率随进气顶杆高度的增加先增大后减小。因此进气顶杆高度的确定可以根据膨胀机工作进口条件,综合考虑输出功率和绝热效率的影响,选择最佳取值范围。

图9 进气顶杆高度对膨胀机性能的影响

3 结论

a) 相同的进气结构下,排气口高度越大循环进气量就越大,缸内最高压力逐渐向上止点后推移,可以有效提高循环功量;但排气过早使得不完全膨胀功损失加大,同时倒流会消耗一定量的功,因此排气口高度的确定需要综合考虑输出功率和绝热效率两方面的因素,选择最佳取值范围;

b) 相同的排气结构下,进气顶杆高度增加,循环质量流量增加,有助于提高输出功率,但若进气顶杆过高,在进气过程中会出现倒流现象,会造成一定的功率损失;另一方面进气持续的时间增长,也会导致输出功率和质量流量的增大,因此工质的循环流量和输出功率随进气顶杆高度的增加而增加,而膨胀机的绝热效率随进气阀顶杆的高度的增加先增大而后减小;因此进气顶杆高度可以根据膨胀机工作进口条件,综合考虑输出功率和绝热效率的影响,选择最佳取值范围;

c) 膨胀机的回收功率和质量流量在进口参数一定的条件下,随进气和排气最大升程的升高均呈增大的规律;但考虑到绝热效率的趋势,在一定的进口压力下,对于进气顶杆和排气口高度(开启持续时间)均存在着最佳取值范围。