基于FANUC 0i TF的数控系统硬件连接

2019-08-21刘婷

刘 婷

(江苏联合职业技术学院镇江分院 机电工程系,江苏 镇江 212016)

数控机床是数字化信息控制机床(Computer Numerical Control Machine Tools)的简称,是一种装有程序控制系统的自动化机床[1]12-13。数控机床基本组成结构一致,主要由机床主体、数控系统、辅助控制装置、主轴传动系统、进给轴传动系统组成。机床主体包括床身、进给轴机械结构、主轴机械结构、主轴箱等机械部件。辅助控制装置介于数控系统和机械部件之间,包括液压气动系统、冷却系统、润滑系统等。主轴传动系统、进给轴传动系统用于连接电动机与机床运动部件,拖动运动部件按照程序要求运动,完成转动、直线或曲面的加工。数控系统,即计算机数字化控制(Computerized Numerical Control,CNC)系统,是利用计算机控制加工功能,实现数值控制的系统[2]。主流品牌,如日本的FANUC,三菱,德国的西门子,中国的华中数控等,具有可靠性高、通用性强、可与计算机通信等特点。

我国机械制造业发展迅速,数控机床的使用率越来越高。数控系统的安装、调试、维修是机床维修技术人员必须具备的基本技能。

1 模块功能、接口含义及故障维修

数控系统的硬件由数控装置、可编程机床控制器(Programmer Machine Control,PMC)、输入/输出装置、驱动装置、测量检测装置等组成,通过输入/输出接口连接并通信。数控机床基本组成结构如图1所示。

图1 数控机床的基本组成结构

1.1 数控装置

数控装置是数控系统的核心,根据加工程序规划运行轨迹,输出控制指令到执行元件,处理其他输入/输出信号,具有加工程序仿真、以太网、伺服多通道控制、参数设定误操作防止等功能[3]7-17。FANUC数控装置分为3类。16i/18i/21i-MODEL B系列是功能强大的高速高精度纳米级的CNC,适用于标准的加工中心和机床;30i/31i/32i-MODEL A是高速高精度复合型多轴多系统控制的纳米级CNC,适用于5轴加工机、复合加工机、多轴多路径的尖端机床;0i/0i Mate-MODEL D系列是高可靠性高性价比的紧凑型CNC,可以满足大部分5轴以内数控机床的控制要求,2016年推出的0i/0i Mate-MODEL F系列实现了系统与主轴的光缆连接。

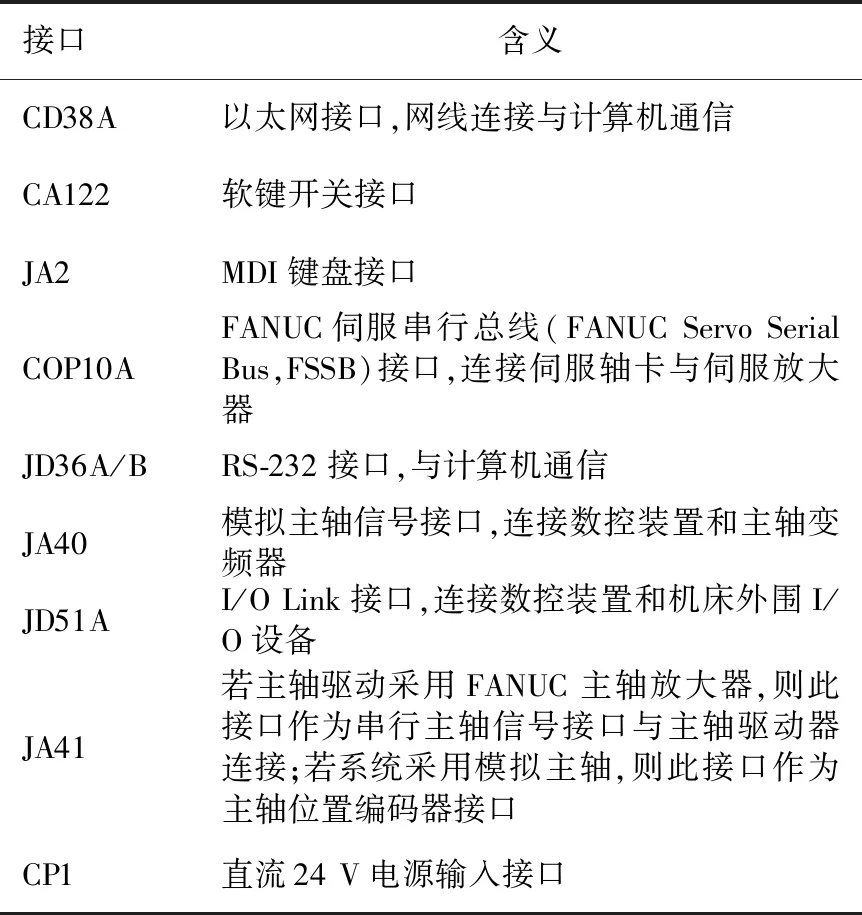

CNC控制器由主CPU,内置PMC,伺服轴卡、存储器、外围电路组成。CNC操作区分为MDI(Multiple Document Interface)键盘、软键开关、LCD显示屏、外接存储器接口。数控装置对外接口及含义如表1所示。

表1 数控装置接口及含义

1.2 I/O单元

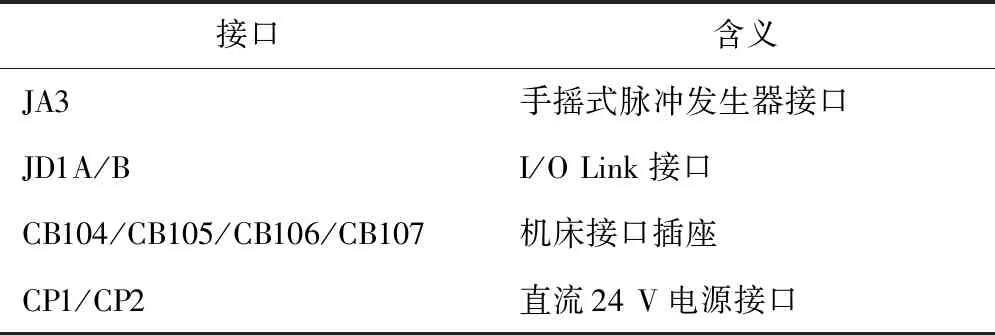

I/O单元连接内装PMC软件与外围设备(行程开关、电磁阀、压力开关)。FANUC 0i-F系列I/O单元采用4个50芯插座连接方式[3]7-17,有96位输入点Xm+0.0~Xm+11.7和64位输出点Yn+0.0~Yn+7.7。I/O单元接口及含义如表2所示。

表2 I/O单元接口及含义

1.3 驱动装置与执行装置

如果CNC装置为FANUC数控装置,那么进给驱动系统必须是FANUC配套的数字交流伺服系统,采用数字PID算法。FANUC公司的伺服驱动器分为αi和βi两个系列,αi系列的性能优于βi系列,但外围电路连接基本相同。配套的进给伺服电动机也分为αi和βi两个系列,自带光电编码器,可以实现系统的半闭环控制。本文伺服驱动系统选取βiSV20单轴独立型交流伺服驱动器、βiS4/4000伺服电动机。表3为βiSV20单轴独立型交流伺服驱动器接口及含义。

表3 βiSV20单轴独立型交流伺服驱动器接口及含义

βiSV20采用电源与驱动器一体化结构,全数字正弦波PWM控制、IPM智能功率模块,广泛应用于数控车床、数控铣床伺服轴的定位控制[4]。输入电源为交流三相220 V电。具有自检功能,机床上电后,CNC装置检测到驱动器没有报警信号,驱动器内部固态继电器吸合,通过CX29与外部电磁接触器线圈连接,使外部电磁接触器线圈得电,驱动器获得工作电源。带有急停接口CX30,碰到紧急情况时,按下急停按钮,立刻断开伺服电源,保证系统的安全性。CNC装置与伺服驱动器通过FSSB总线连接,接口为COP10A/B,传输速度快,不易受外界干扰。电动机的编码器为串行编码器信号,通过JF1接口与伺服驱动器连接,实现信号的反馈。

1.4 模拟主轴系统

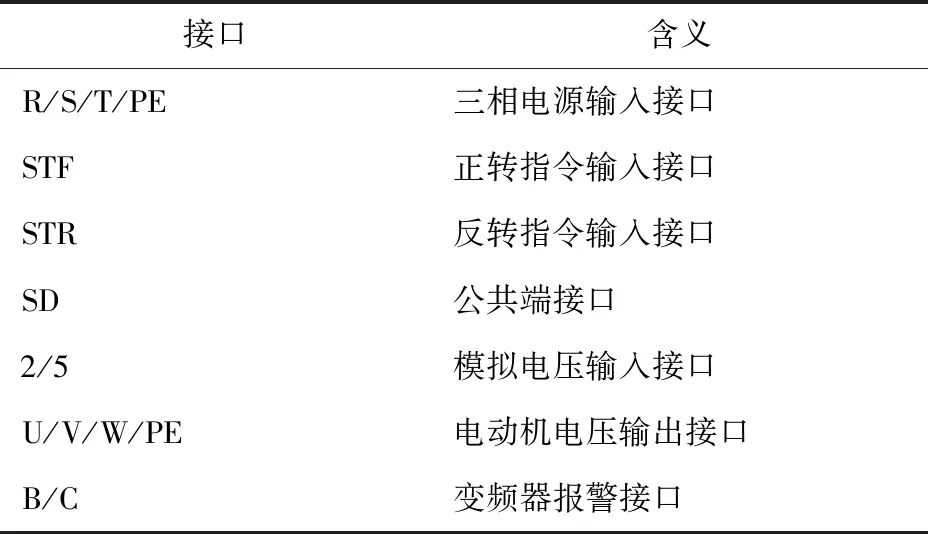

模拟主轴,即由模拟电压信号控制的主轴驱动系统,又名变频主轴,由变频器和三相异步电动机组成。变频器接受数控装置的主轴控制模拟电压,根据控制要求处理电源的频率和电压,从而控制电机的转速。主轴驱动器选用三菱FR-D740-3.7K-CHT变频器,额定功率3.7 kW,额定电流8.0 A,1 Hz时150%转矩输出,带有安全停止功能。主轴电动机采用YS-5034型三相异步电动机,通过同步带轮与主轴编码器连接,用于检测主轴转速。三菱D740变频器接口及含义如表4所示。

表4 三菱D740变频器接口及含义

2 硬件连接

基于FANUC 0i TF系统的数控机床,数控系统各模块分别选用0i TF数控装置、0i TF专用I/O装置、2台βiSV20单轴独立型交流伺服驱动器、2台βiS4/4000伺服电动机。主轴驱动器选用三菱FR-D740-3.7K-CHT变频器,主轴电动机采用YS-5034型三相异步电动机。操作面板采用山森数控的CNC-OIMAH,实物如图2所示。

图2 CNC-OIMAH操作面板

1)FSSB总线。FANUC的伺服串行总线采用光纤通信[5]132-135。如图3所示,FSSB总线从数控系统的COP10A连接到伺服驱动器的COP10B,负责传递伺服轴卡与伺服放大器之间的通信数据。FANUC数控系统的接口连接遵循从A到B的规律,A为信号输出,B为信号输入。

图3 FSSB总线连接图

2)I/O模块的连接。机床操作面板的开关按钮、机床指示灯、操作面板LED灯、机床上的限位开关均通过I/O模块采集输入信息和传递输出信息。I/O Link总线是高速串行电缆,是FANUC的专用I/O总线,连接CNC控制器与从属I/O设备[3]7-17。如图4所示,I/O Link总线从数控装置的JD51A连接到I/O模块的JD1B,信号双向传递。机床接口插座根据按钮、指示灯选用的地址和个数选择与操作面板的连接,并与电气控制系统上的一组I/O分线器连接,控制机床的部分功能。JA3与操作面板的手摇脉冲发生器连接。

图4 I/O模块的连接示意图

3)伺服放大器与伺服电动机的连接。如图5所示,从伺服驱动器的U/V/W端连接到电动机的动力线接口,从伺服电动机的脉冲编码器信号接口连接到伺服驱动器的JF1,传递电动机的转角与转速信息,构成半闭环控制系统。

图5 伺服放大器与伺服电动机的连接图

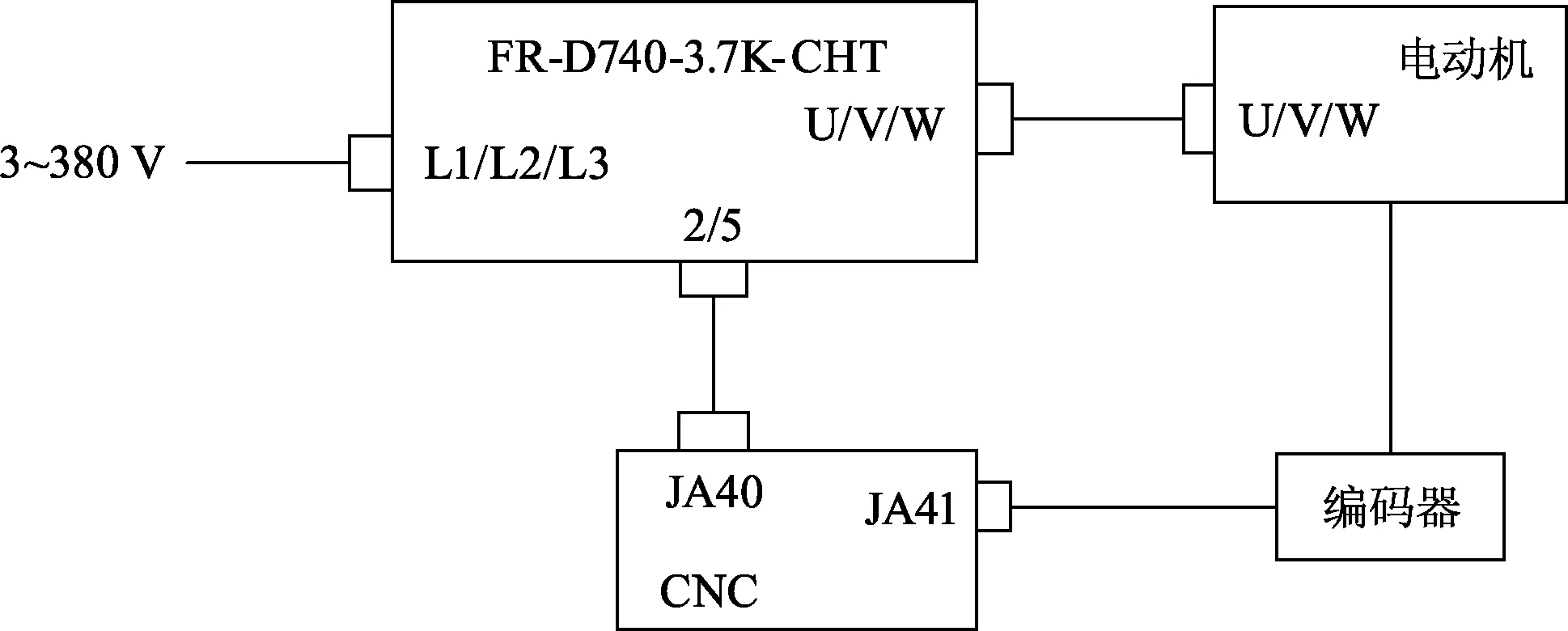

4)模拟主轴系统的连接。如图6所示,变频器L1/L2/L3端口接收电气回路的3~380 V交流电作为原始电,变频后由U/V/W接口传递给电动机。变频器的2/5接口与数控装置JA40接口连接,传递模拟电压控制信号。三相异步电动机连接脉冲编码器,检测电动机转速,通过与数控装置的JA41连接,传递反馈信息[6]。

图6 模拟主轴系统的连接

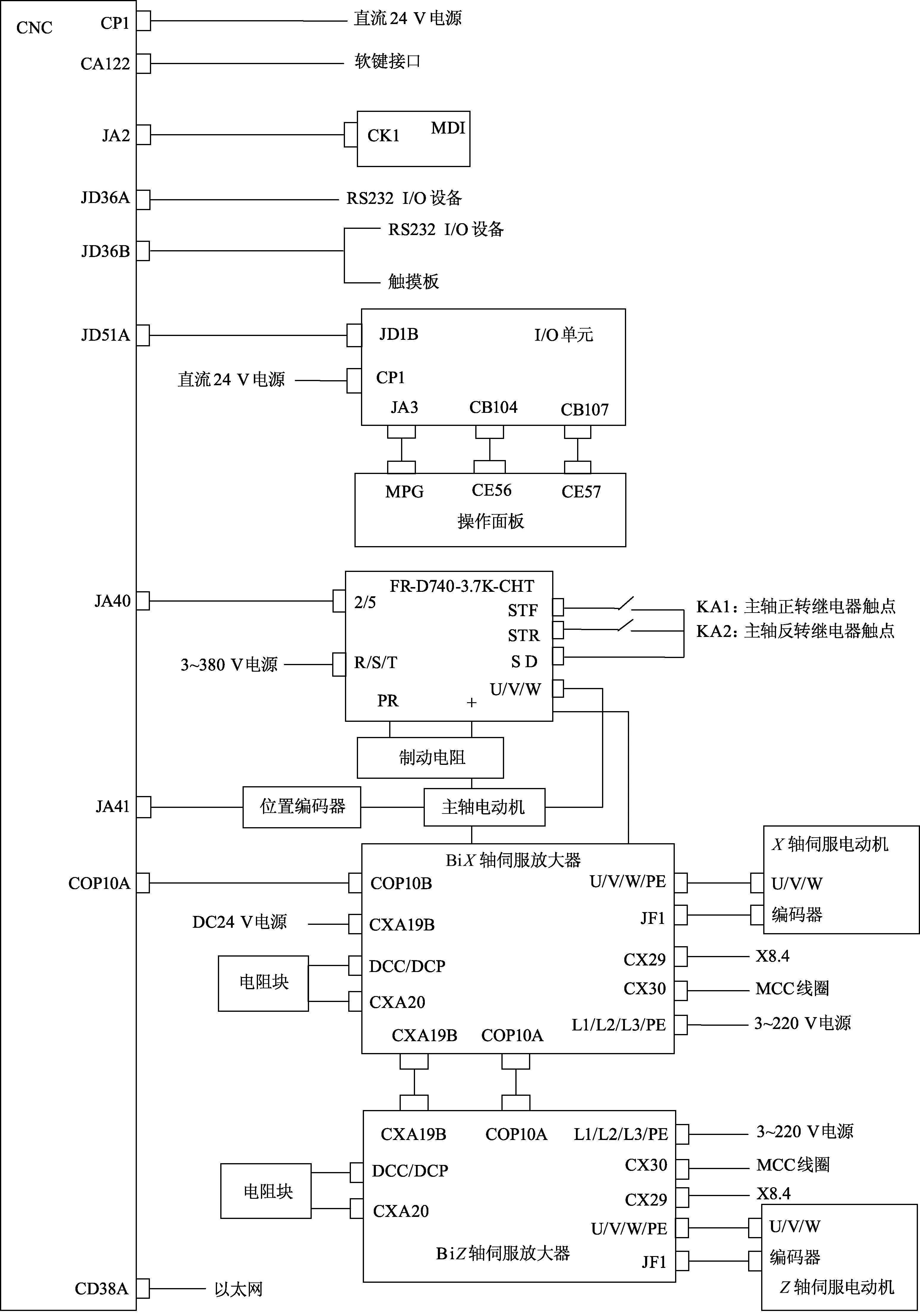

综上所述,FANUC 0i-TF系统综合接线图如图7所示。其中,数控装置上CP1接入直流24 V电,CA122与软键按钮连接,JA2连接MDI键盘,JD36A/B通过RS232连接线、CD38A通过以太网与计算机通信。变频器的STF,STR分别与主轴正转中间继电器、反转中间继电器的常开触点相连,B/C直接连接变频器的报警信号。伺服驱动器上的CXA19A/B连接电气控制回路的直流24 V电,为驱动器的工作提供电源,DCC/DCP和CXA20接在同一个电阻模块上。

图7 FANUC 0i-TF系统综合接线图

4 结束语

数控机床是机电一体化设备,数控系统的装调与维修是技术人员必备的技能。数控系统的硬件连接必须根据该机床的具体技术要求进行设计,选用适合的主轴伺服系统和进给轴伺服系统装置。硬件连接导致的故障,根据报警信息和故障现象便可判断故障位置。硬件连接要多试验,积累经验。