聚合马达控制室夹层电缆降温改造

2019-08-20匡欢郭鹏杰

匡欢, 郭鹏杰

(天津长芦海晶集团有限公司滨海新区第四分公司,天津300450)

1 聚合马达控制室电缆夹层情况简介

我公司的马达控制室分上下两层,上层为控制柜室,层高7m,下层为电缆桥架室,层高1m,电缆桥架室层高较矮,桥架选型为规格:800×150 以及600×150 的托盘桥架,空间整体布局狭小,处于较封闭空间内,通风不畅,并且电缆敷设密集程度较高,主桥架内电缆放置过多,致使电缆的散热情况恶劣,运行温度较高,为稳定生产和安全供电带来了重大隐患。

2 聚合马达控制室电缆温度情况分析

2.1 聚合马达控制室电缆色温图(见图1)

图1 聚合马达控制室电缆色温图

2.2 聚合马达控制室电缆温度情况说明

从马达控制室电缆色温图(图1)可以看出电缆的高温部分集中在电缆桥架的出线部位,这部分桥架内多为主动力电缆,电缆发热量大,并且电缆相对集中,桥架内的电缆数量极多,层层叠叠,而且桥架结构为托盘式桥架,无散热孔。以上种种原因导致这片区域电缆自身散热状况较差。

另外这部分的电缆桥架位于马达控制室的电缆夹层里,夹层是层高1m 相对密闭的空间,整体散热性差,空间内温度较高,夏季等炎热状态下空间温度可达到37℃,对电缆的有效散热带来了不利的环境影响。

3 马达控制室电缆温度过高的危害

电缆温度长期过高将加速外部绝缘材质的老化,以至绝缘层被击穿。尤其在炎热的夏季,电缆的温升常常导致电缆绝缘薄弱处首先被击穿,在密闭空间内甚至会爆炸起火。

当电缆发生火灾事故时,火势凶猛,燃烧迅速,并且烟气危害巨大。电缆在燃烧时产生大量的二氧化碳、一氧化碳、氯化氢等有害气体。氯化氢气体会形成稀盐酸附着在电气元件上,使电气设备的绝缘性能下降,甚至引起短路事故,电气元件遭到稀盐酸的腐蚀后清除也异常困难[1]。另外,由于电缆四周活动区域狭小,不易扑救,并且必须紧急断电,恢复供电时间过长,将对连续生产型企业造成不可估量的损失。

4 聚合马达控制室夹层电缆散热探索

我公司发现马达控制室夹层内电缆过热的问题后,马上组织开展问题研究,积极落实整改方案,先是在夹层内安装了两台壁挂式空调进行局部降温,局部环境温度同比下降了2℃,电缆温度无明显变化,考虑到夹层的空间环境,桥架错横,腾挪不便,继续安装多台空调进行整体降温显然不可行。我们又希望通过夹层通风的方式进行散热,但夹层所在的空间位于生产车间内,生产区域的环境温度更高,开设通风口后更加不利于夹层热量的扩散[2]。

随后,我们尝试将夹层桥架内的电缆进行分层处理,增大电缆散热面积,减少电缆堆积密度,成功的使电缆温度下降了8℃。夹层电缆分层剖面示意图如图2 所示。

图2 夹层电缆分层剖面示意图

此施工过程工厂处于正常生产阶段,电缆带电,如何在不断电的情况下安全的将夹层桥架内的电缆架起成为了我们首要考虑的问题,经过分析我们选择利用丝杠加角铁的形式,先将角铁一头穿孔与丝杠一头螺丝固定,缓慢将数根电缆架起放于角铁上,将角铁另一头与另一根丝杠螺丝固定,最后利用螺丝将角铁调整到水平位置。

随后我们利用工业风扇对分层后的电缆进行强制风冷,可喜的发现红线区域的电缆温度总体下降了25℃,由原先的70℃降为如今的45℃,因此我们确定了分层加强制风冷的夹层电缆降温方案。

5 聚合马达控制室夹层电缆降温改造方案

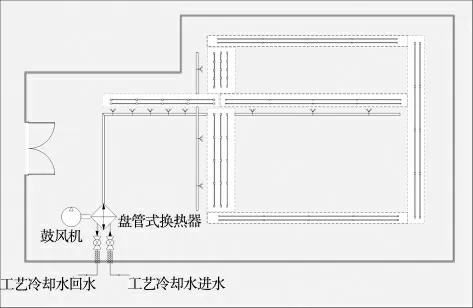

聚合马达控制室夹层电缆降温改造改造示意图如图3 所示。

图3 聚合马达控制室夹层电缆降温改造改造示意图

我们选择利用工艺冷却水作为冷媒介质,在温度较为恒定的配电站内通过盘管换热器与鼓风机进行空气与水换热,最终得到较低温度的冷风,通过冷风对夹层内的桥架电缆进行吹扫降温,计划在温度较高的桥架部位每隔1m 设置一个广角式吹扫喷头,温度较低的桥架每隔2m 设置一个广角式吹扫喷头,从而达到对桥架电缆散热降温的目的。

无论是盘管换热器的选型还是鼓风机的选型,最重要的一个参数就是风量,因此我们着重研究风量的计算。计算风量不可避免的就是要计算电缆的发热量,而电缆的发热量受限于电缆结构的多层多样,铜芯温度的难于获得,桥架内排列方式的不同,对流换热系数的难以确定,其准确的内部散热计算及其复杂,要非常准确的计算电缆发热量极其困难,因此在设计过程中我们选择近似计算的方法。由能量守恒定律可知,电缆的发热量最终要传递到电缆桥架通道中,由于电缆发热主要是因为电缆导体存在电阻,只要电缆内有电流通过电缆就会发热,因此我们计算电缆发热量使用以下公式[3]。

一条n 芯电缆(不包括不载流的N 线和保护PE 线)的热损失功率:

电缆桥架内N 条n 芯电缆(不包括不载流的N 线和保护PE 线)的热损失功率:

式中 QZ——桥架电缆总热损失功率,单位W;

n——一条电缆电缆的芯数,单位条,一般数值为3;

I——一条电缆的计算负荷电流,单位A;

σ——电缆平均运行一定温度时的电缆芯电阻率,我们取70℃时铜芯电缆值0.0212Ωmm2/m;

L——电缆长度,单位m;

S——电缆芯截面积,单位mm2;

K——电流参差系数,一般取0.85~0.95,我们取为0.9。

电缆夹层是一个相对密闭的环境,通风不畅,但环境温度也相对不高,因此我把桥架看做一条电缆隧道,我们只需要对电缆隧道进行通风处理,以达到降低电缆以及桥架温度的目的即可。因此,我们把电缆的热损失功率即电缆的发热量看成电缆隧道需要排走的热量,排热通风量我们选择以下计算公式[4]。

式中 F——排热所需通风量,单位m3/s;

Qz——电缆隧道需要排走的热量,单位W;

C——比热容,我们取值为1012J/(kg℃);

ρ——平均空气密度,我们取值为1.1691kg/m3。

通过计算得到排热通风量为7189m3/h, 因此我们选择了功率11kW 风量8000m3/h 的管道式离心风机箱作为风机设备,至于换热器的选型需要根据换热风量、冷却水温以及空间面积等多个方面进行综合考虑,结合各自现场实际进行分析计算,在此按下不表[5]。

6 改造后的效果

通过改造我们成功的将配电室夹层内的电缆桥架温度由最高点的70℃降低至31℃,完成了既定目标,达到了改造效果。2017 年改造前的桥架内温度与2018 年改造后的桥架内温度同期对比,数据如表1 所示。

表1 改造前桥架内温度与改造后桥架内温度同期对比表

7 结束语

综上所述,通过理论分析以及实验验证证明了此套风冷设备在实际应用中取得了时效,达到了降低电缆桥架温度的目标,保证了生产供电系统的稳定运行。此套设备在应对低矮密闭空间的局部过热问题中取得良好效果,在应对吊挂错杂横枝竖节的桥架布局中收效显著,在应对电缆发热情况复杂改造异常困难的问题中提出了有效的建议。在实际应用中,可结合自身实际对是否加入盘管换热器进行选择,本文对于桥架密集电缆散热这一研讨相对冷门但实际普遍存在的问题进行了分析以及实验,提出了一套切实可行的改造方案,为避免电缆过热问题提供了降温思路,为规避电气火灾风险提供了改进方法。