热轧厂粗轧四辊可逆轧机工作辊使用打滑问题分析和防治措施

2019-08-20汪长安江金仙

何 杰,汪长安,江金仙

(1宝钢工业技术服务有限公司,上海 宝山 201900;2宝山钢铁股份有限公司,上海 宝山 200941)

随着国内外带钢轧制技术的不断进步,对轧辊使用技术也提出了更高的要求。尤其近年来,国内热带连轧机各机架轧辊材质不断更新换代,高等级材质工作辊如高速钢辊和半高速钢辊等复合材质轧辊在轧机前机架已经开始普及使用。如何提高高等级轧辊在机使用时间,提高轧制效率,改善带钢质量、减少轧辊损失,成为各个轧钢厂重点考虑的工作。宝钢股份某热轧厂粗轧可逆轧机工作辊早期投用的是半钢材质整体铸造轧辊,在2002年左右引进了耐磨性更好和使用周期更长的半高速钢材质和高速钢材质复合轧辊,在使用过程中碰到了使用过程中打滑的问题,不仅影响到轧机的产能发挥,严重时会造成撞坏精轧入口辊道护板、粗轧卡钢甚至废钢事故以及设备相关的损失等。详见图1-3。所以说如何解决粗轧工作辊使用过程中打滑问题,从而提高产线效率和带钢品质,成为后面粗轧工作辊使用技术一个趋势[1-3]。

图 1 板坯打滑形成的凹槽

图 2 辊道护板撞击变形

图 3 粗轧废钢

1 打滑产生机理研究

实际生产中出现的打滑现象分为咬入打滑和轧制打滑两类。咬入打滑是咬入条件不能满足,轧件不能顺利咬入的现象,由此引起轧机主传动系统振动;轧制打滑现象,即带材和轧辊之间发生的相对滑动,其实质是带钢的变形区完全由前滑区或后滑区所取代。轧制过程中打滑现象是极具破坏性,轻者造成表面热擦伤、擦痕,轧机跳电,引起堆钢。当打滑严重时,足以造成轧钢主传动系统零部件早期疲劳破坏,甚至瞬时过载破坏。特别是现代化轧机工作转速越来越高,这一问题便更加突出。本文重点研究分析轧制打滑现象。

轧制打滑的根本原因是摩擦系数低,造成轧辊与钢坯表面发生相对滑动。凡是造成摩擦系数降低的因素都会引起轧件打滑。主要因素如下:①辊面摩擦系数低或降低;②压下量较大;③轧制速度不匹配;④特殊钢种影响;⑤前后张力差等,所以在粗轧阶段轧件最容易出现打滑事故。粗轧立辊轧机与四辊水平轧机之间微张力轧制,奇数道次轧制时,水平轧机轧制速度大于立辊轧制速度,偶数道次可逆轧制时,立辊不参与轧制,立辊与水平辊之间无张力,所以打滑一般出现在奇数道次。

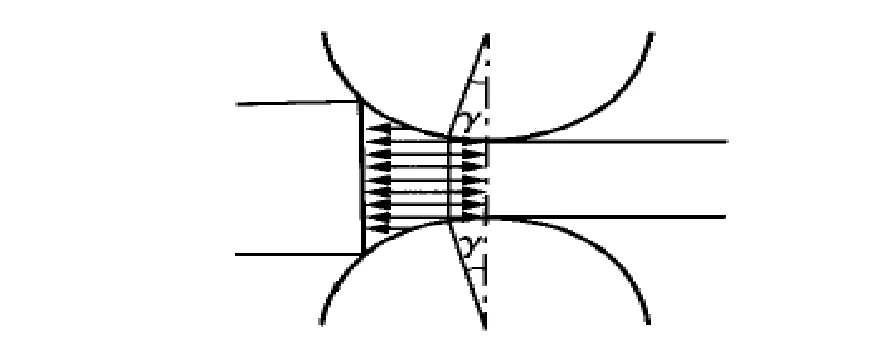

正常轧制过程,由于存在前滑区和后滑区,是个轧件相对轧辊的滑动过程,其方向有2个(见图4),在前滑区金属相对轧辊向前滑动,而在后滑区金属相对轧辊向后滑动,其分界线是在角度γ为的对应线上。称为中性角,在与γ对应的中性面上,轧件与轧辊同步运动。显然,γ的太小决定了变形区中前后滑区的大小,亦即决定了向前移动和向后移动的金属的比例。生产轧制过程中出现的打滑现象是指指整个变形区中的金属相对于轧辊朝着一个方向移动。也就是整个变形区都被前滑区或后滑区取代。由于中性角可以反映出前后滑的比例,因此,先从分析影响中性角的因素着手[4,5]。

图 4 轧件在变形区中金属滑动状态

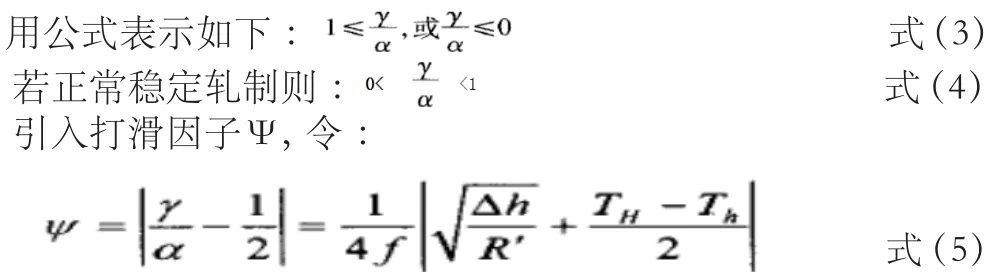

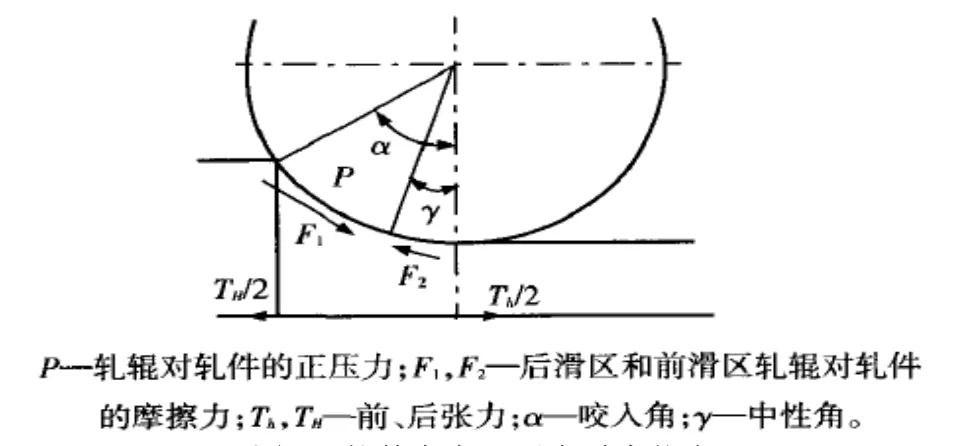

轧件在轧辊中的受力如图5所示,显然,随着上述参数的变化而变化。由于轧件在轧制过程中是匀速运动,所以,变形区所受之力应满足力平衡方程:

式中:ƒ为摩擦系数;p为单位压力;B为带材宽度;R′为工作辊考虑压扁后的半径,α为咬入角。将上述关系式代入式(1),并令 :

式(2)中,R为工作辊半径;Δh为道次绝对压下量。考虑到轧制打滑即实质是带钢的变形区完全由前滑区或后滑区所取代,用公式表示如下:

由打滑因子公式(5)可以看出,Ψ≤0.5时,轧制过程才处于稳定状态,不出现打滑。但是,在实际生产过程中,各种轧制因素不断变化,为此,须对各影响因素进行分析,克服限制条件。

图5 轧件在变形区中受力状态

2 防止打滑的措施

2.1 一种自动控制轧制过程打滑的技术

为了控制粗轧轧制打滑,通常采用减少打滑道次的压下量和降低打滑道次的速度、提高轧辊的摩擦系数等措施。但是减少打滑道次的压下量和降低打滑道次的速度目前只能通过手动抬辊缝和手动控制轧制速度的方段来实现,响应速度慢且控制不精确;提高轧辊摩擦系数是提高轧辊表面粗糙度,但经过一段时间的轧制,轧辊的摩擦系数会因为轧辊表面氧化膜的生成而快速降低,打滑现象又会出现。

本技术的目的是在粗轧打滑发生时,实现粗轧机架的自动降低轧制速度和减少压下量,从而达到控制打滑的目的。根据打滑时轧制力迅速下降并产生波动,且控制打滑的措施是降低轧制速度和减小压下量的特点,所以当电气检测到轧制力迅速下降并产生波动且未抛钢时,即对主传动进行减速和将AGC的高度下降0.5mm,最终控制AGC的高度比打滑发生前降低最多3mm(此数据根据手动调整经验值所得),AGC停止下降,另外检测到打滑后在操作画面上报警。

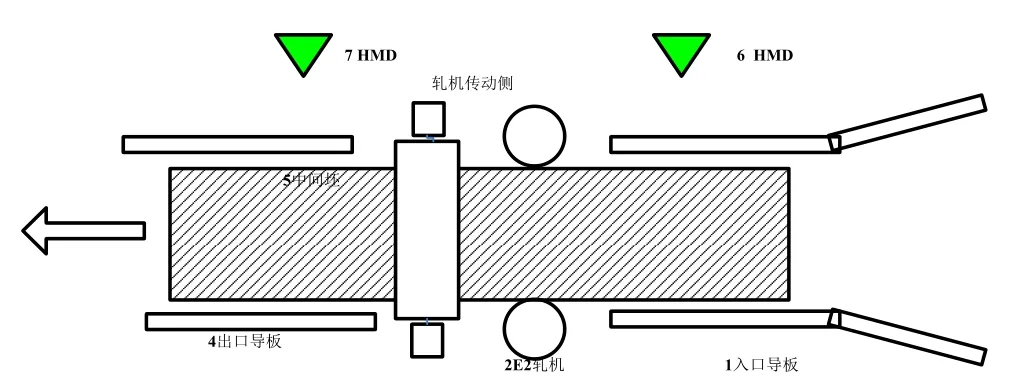

图6 粗轧机和入口、出口侧导板的简图

图中1是入口侧导板,2是立辊轧机,3是水平轧机,4是出口侧导板,5是中间坯,6是入口热金属检测器,7是出口热金属检测器。

图中1是液压AGC油缸,2是下水平辊,3是上下水平辊间的辊缝,4是上水平辊。

具体控制过程如下:

(1)当中间坯(图6中5)进入水平轧机(图6中3)时,打滑检测器模块开始检测。

(2)采用咬钢后0.4s-1s之间采集10个轧制力数据进行平均,作为轧制力判断的基准值。轧制力偏差的基准为:轧制力在0.5s内一直低于基准值的80%,则认为轧制力存在偏差。

(3)检测到打滑状态后,进入打滑控制模式,首先对主传动进行减速,每一个扫描周期(0.05s)将速度给定降低最多0.5m/s,但是限制最小的轧制速度不能低于1m/s。同时,在每个扫描周期内将AGC的高度下降0.5~1mm,最终控制液压AGC油缸(图7中1)的高度比打滑发生时降低最多3mm,AGC停止下降。当轧制力回升至基准轧制力的80%以上时,认为打滑状态消失,退出上述打滑操作模式。

(4)打滑现象出现后操作画面上立即会出现打滑报警画面。

(5)热金属检测器HMD(图6中6或7)检测到带钢已抛钢,则打滑控制程序停止或不启动。

2.2 降低钢种的影晌

某些钢种表面容易形成氧化铁皮,降低了钢坯表面与轧辊之间的摩擦力。如船板、硅钢和其他低合金钢,如含有Si、Ni、Nb等元素高的钢,这些元素易与氧化气体发生反应,形成低熔点的氧化物,使铁皮熔化,黏性增加。有资料表明:Si>0.25%时钢加热时极易形成Fe2SiO4,它在1175℃以上时熔融,导致在除鳞之后还有部分氧化铁皮附着在钢坯表面,经过水平辊轧制时剥落导致打滑。对含这些元素的钢种应加强除鳞工艺控制,除鳞水道次加大,减少氧化铁皮从钢坯基体剥落导致轧辊与基体发生相对滑动的几率。

2.3 前后张力差

使前张力大于后张力,即前后张力差值为负,从而使Ψ值降低。由于热轧粗轧单机架后张力主要集中在轧件正压力的水平分量和立辊侧压时线速度过慢带来的滞后力,前张力主要为水平工作辊咬人轧件切向摩擦力的水平分量。因为粗轧机架轧制压下量较大,所以此时的张力差对轧制起着调节作用,尤其是奇道次轧制时,合理的板坯咬入角和板道辊、立辊线速度,可以有效实现前后张力差负值,进而降低Ψ值和打滑风险。

2.4 优化了加热制度

针对轧制高温钢容易打滑的现象,我们对加热炉加热温度和时间作了调整:

①实际出炉温度按1235℃±5℃控制。

②高温钢上下表面出炉温差:20℃左右,可根据粗轧翘扣头情况适当调整。

③各段炉温设定规定:一加炉温设定:1150℃-1180℃二加炉温设定:1280℃-1300℃均热段炉温设定:1230℃-1260℃。

④一加IF钢板坯实际温度控制:1、2、3号炉一加段末温度应控制在950℃以上,4号炉一加段末温度应该控制在900℃以上;二加IF钢板坯实际温度控制:>1180℃;均热段IF钢板坯实际温度控制:>=1230℃;

⑤各段在炉时间规定:一加、二加加热各段时间不少于40分钟,均热段加热时间不少于35分钟。注意检查各段在炉时间,及时调整抽出节奏,以保证在炉时间。

2.5 调整除鳞水喷水制度和水嘴布置

当R2第一道次出现打滑时,采用第一道次不除鳞,改为第二道次除鳞的除鳞制度。

2.6 合理控制标高

粗轧机架的轧制线高度通常情况下是取≦40MM,但是由于R2出入口的导卫板受扣头冲击后下坠和磨损,因此粗轧机组的实际轧制线高度会出现大于40MM的情况,导致上辊压下量增加后发生打滑。因此,在每次换支撑辊时,轧制线高度应该根据轧机的导卫板、工作辊和支撑辊辊径的情况在15~40mm内合理选择,通常是控制周转工作辊直径在一个合理范围内。

3 取得效果

没采取措施之前,粗轧单机架曾多次发生严重打滑事故,不仅造成轧线设备损坏和长时间的故障,而且也给轧辊本体带来极大的损失。根据以上分析形成具体控制措施后,轧辊轧制过程中打滑概率大幅度下降。

4 结语

本文对宝钢某热轧粗轧可逆轧机工作辊使用中碰到打滑问题进行了系统的分析,从操作控制到钢种加热等进行措施优化和技术条件改善,从而有效的杜绝了恶性打滑,明显减少了轧辊使用过程中的轧辊本体以及轧机的损失。主要结论和效果如下:

(1)设定一种自动控制轧制过程中的打滑控制程序,主要通过在粗轧打滑发生时,实现粗轧机架的自动降低轧制速度和减少压下量,从而达到控制打滑的目的。

(2)针对特殊钢种,特殊对待,加大除磷和冷却水;

(3)合理控制前后张力差和轧制线标高;

(4)优化加热炉加热制度,实现板坯的烧透,合理控制板坯上下温差。

(5)中间换辊制度,避免高峰打滑期。

通过课题研究,打滑导致的废钢以及轧线设备的次生伤害未再发生。不过通过此课题验证了辊形和初始辊面粗糙度对粗轧辊打滑并无明显影响。