钨极氩弧焊和自动焊埋弧焊组合焊接工艺

2019-08-20李永强

李永强

(浙江双子智能装备有限公司,浙江 杭州 310000)

随着科学技术的高速发展,焊接在生产制造领域的应用越来越广泛。在人们的日常生活中,焊接产品及焊接设备生产的产品随处可见;可以说如果没有焊接工艺,人类的文明史将倒退百年以上。焊接工艺是焊接实施过程中必不可少的,直接关系到焊接实施成功与否。选择合理的焊接工艺是工厂生产过程中尤为重要的决策。组合焊接工艺能把多种焊接方法的优劣势互相补充避免,继而有焊缝质量好、焊接效率高、生产成本低、设备投资小等优势,在工厂生产制造过程中可以得到广泛推广应用,从而促进我国装备制造业的快速发展[1,2]。

1 目前工厂焊接制造状况分析

中厚板焊接制造的机械设备在国民经济领域及国防军工等各个行业得到广泛应用,并起着重要而不可替代的作用。现对氩弧焊打底在中厚板焊工艺中的应用来做论述。根据不同的材料、厚度、生产加工条件等,选择的焊接方法也各不相同,同一种材料不同厚度有多种焊接方法,同一种厚度不同材料也有多种焊接方法。可谓条条大路通罗马,只不过哪条大路是最适合工厂实际生产制造情况的。因此,生产制造工厂要选择一个适合自己企业最优的焊接工艺,即质量好,效率高,生产投入成本低,安全可靠的焊接工艺。常用的焊接方法有:焊条电弧焊、钨极氩弧焊、电阻焊、钎焊、等离子焊、自动焊埋弧焊、二氧化碳气体保护焊等等,在这里就不一一罗列了。每一种焊接方法都有其优劣势,因此,焊接方法及工艺的选择,在满足必要的要求前提下,结合企业自身现有的焊接设备状况,经济效益最优的焊接工艺是工厂的首选焊接工艺[3,4]。

本文以奥氏体不锈钢(牌号S30408)中厚板焊接工艺钨极氩弧焊和自动焊埋弧焊组合焊接工艺进行论述。绝大多数企业的焊接工艺都是单一的焊接方法,但考虑到焊接质量及制造成本等方面的因素,组合焊接工艺在生产制造过程中的应用是必不可少的[5]。组合焊接工艺可以把不同焊接方法的优势充分发挥出来,减少规避劣势。最终得到质量好,生产成本低的焊接产品。

2 钨极氩弧焊和自动焊埋弧焊组合焊接工艺论述

奥氏体不锈钢除有良好的耐腐蚀性能外,还有很好的工艺性能如冷加工成形和焊接性能,另外,有高的低温韧性,无磁性和冷变形强化的能力,因此,这种类型的钢得到了广泛的应用,是应用最多的不锈钢材料。现对奥氏体不锈钢(牌号S30408)中厚板焊接工艺,钨极氩弧焊(TIG或GTAW)打底+自动焊埋弧焊(SAW)盖面的组合焊接工艺进行论述,可以起到典型的代表作用,以点概面,可以得到广泛的推广运用。

钨极氩弧焊的优势是:焊接质量好,融合性强,焊缝强度好,外观漂亮,无焊渣飞溅等;劣势是:成本高,生产效率低,需要纯度较高的氩气等;自动焊埋弧焊的优势是:生产效率高,成本低,焊接质量好,工人生产劳动强度低,焊缝强度好,外观漂亮;劣势是:现实工厂生产过程中,焊前准备要求高,需要专业设备加工坡口,工件坡口及预留间隙要求较高导致焊前准备成本高。另外,绝大多数的板材焊接都是在冷加工变形后进行焊接,例如:裁剪下料、卷圆、折弯、旋压等冷加工,也有热加工后进行焊接的,例如:等离子切割、乙炔氧气切割等热加工,这些冷加工和热加工都增加了焊前准备的难度,导致焊前准备不确定因素增加,很难达到自动埋弧焊的焊前准备要求,导致焊缝质量不能满足产品质量要求,无法大面积推广使用。钨极氩弧焊+自动焊埋弧焊组合焊的目的就是把这两种焊接方法的优势发挥出来,劣势互相对冲避免。

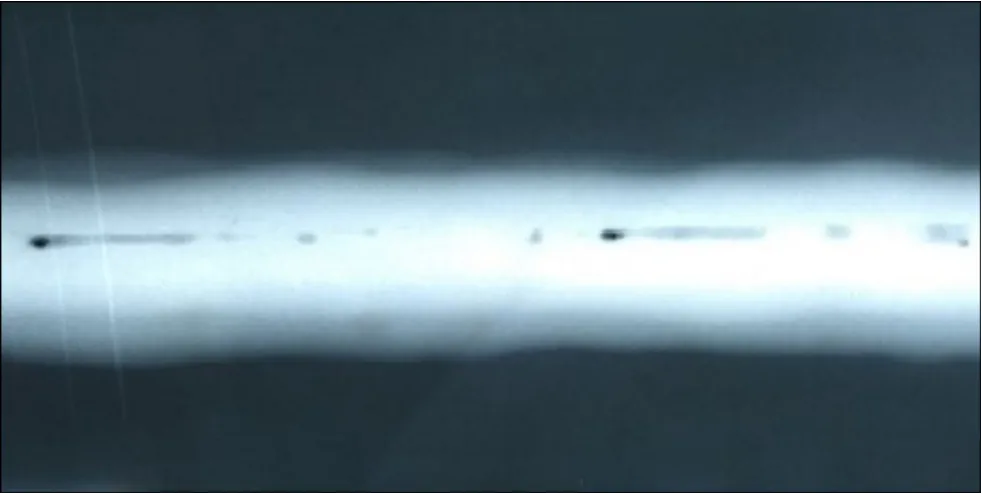

目前国内绝大多数焊接制造工厂开坡口的设备只是普通的坡口机,大型刨床用的比较少,该设备购置成本高,且生产效率低,普通坡口机对薄板加工坡口的尺寸质量有保障,但对厚板加工坡口的尺寸质量无法保障,导致坡口不规整,间隙不均匀。无法满足自动埋弧焊的焊前准备要求。如果进行强行自动埋弧焊接,将会导致焊缝质量不合格,会出现气孔、夹渣、凹凸不平、未焊透、焊瘤、裂纹等缺陷,更无法通过无损检测标准,且焊后不利于焊剂的清理。图1无氩弧焊打底的埋弧自动焊无损检测相片,从相片可以看出焊缝内存在较严重的未焊透和气孔等缺陷,无法满足焊接产品质量要求。而钨极氩弧焊(TIG或GTAW)对坡口的尺寸质量要求不高(即焊前准备要求不高),普通坡口机即可满足工艺需求。

图1 无氩弧焊打底的埋弧自动焊无损检测相片

综合以上因素,工厂结合实际生产设备(钨极氩弧焊机和自动焊埋弧焊机的购置成本较低)及制造质量和成本的要求,对于奥氏体不锈钢(牌号S30408)中厚板可采用钨极氩弧焊(TIG或GTAW)打底+自动焊埋弧焊(SAW)盖面的组合焊接工艺。非常适合压力容器产品中需要无损检测的中厚板焊缝。既能保证对焊缝质量的各项要求,也能提高生产效率,降低制造成本。钨极氩弧焊打底正常情况下只需要一道焊接,自动焊埋弧焊盖面可根据板的厚度、材质、焊丝规格等工艺参数条件确定焊接道(层)数。附图2焊道顺序简图为四道(层)焊接焊道截面示意图。

图2 焊道顺序简图

图2 焊道顺序简图中“1”道焊接为钨极氩弧焊(TIG或GTAW)打底。施焊后焊缝实际效果图片见附图3氩弧焊打底施焊后实图。

图3 氩弧焊打底施焊后实图

从焊缝实图上不难看出,焊缝表面平滑均匀整齐,无焊渣焊瘤,自动焊埋弧焊施焊前,不需要再进行任何焊前准备工作,这样就解决了坡口及间隙质量满足不了自动焊埋弧焊(SAW)焊前准备要求的问题。另外,如果“1”道焊接缝采用自动焊埋弧焊,焊缝融池小,不利于焊缝融池内由于焊前处理产生的杂质及有害物质析出,也不利于自动焊埋弧焊焊剂清除,钨极氩弧焊打底就不涉及焊剂清理的问题。“1”道钨极氩弧焊打底时热影响区(HAZ)体积也较小,因此焊接接头变形量较小,残余应力也小;有利于提高焊缝质量。但钨极氩弧焊成本高、效率低,从工厂焊接制造成本上考虑不是最优的焊接方法;因此,在满足质量和安全的前提下,可组合选用自动焊埋弧焊共同完成整个施焊工艺过程(根据工厂设备情况,也可选用焊条电弧焊)。

图4 埋弧焊施焊后焊缝实图

图2 焊道顺序简图中“2”、“3”、“4”道焊接可直接采用自动焊埋弧焊施焊,施焊后焊缝实图见附图4埋弧焊施焊后焊缝实图,从焊缝实图上不难看出,焊缝外观表面非常漂亮,焊接质量也很好。图5钨极氩弧焊和自动焊埋弧焊组合施焊无损检测相片,从相片可以看出焊缝内无缺陷,符合NB/T47013《承压设备无损检测》一级焊缝质量要求。这样的焊接工艺就既能保证焊缝质量要求,也能提高生产效率,降低车间一线工人的劳动强度。

图5 钨极氩弧焊和自动焊埋弧焊组合施焊无损检测相片

钨极氩弧焊打底后,焊缝表面平滑均匀整齐,非常利于下一道自动焊埋弧焊继续焊接,能保证焊层间非常好地熔合,整体焊缝的质量也会非常好。另外,焊缝变宽及焊接融池面积增大,有利于埋弧焊焊剂清理,提高生产效率。

任何焊接方法和焊接工艺都不是完美无缺的,钨极氩弧焊(TIG或GTAW)打底+自动焊埋弧焊(SAW)盖面的组合焊接工艺同样也不是完美无缺的焊接工艺,这个组合工艺的缺点是需要转序生产,另外,埋弧焊本身适应性差。每个焊接生产制造企业要根据自身企业的实际情况选择最优的组合。随着科学技术的发展,焊接设备也在不断的创新,更加先进的焊接方法也将层出不穷。就目前焊接领域生产设备和工艺状况而言,组合焊接工艺具有广泛的发展应用前景。

4 结束语

在未来的焊接制造工艺发展中,组合焊接工艺发展前景广阔,组合焊接工艺设备投入小,焊接质量好,生产成本低,效率高等优势明显,定会得到广泛推广使用,有助于焊接制造企业提升产能,改善焊接产品质量。对生产焊机设备的厂家创新也起到推动作用。本文以钨极氩弧焊(TIG或GTAW)打底+自动焊埋弧焊(SAW)盖面的组合焊接工艺为例进行论述,但组合焊接工艺不限于此,要拓展运用,例如:钨极氩弧焊(TIG或GTAW)+焊条电弧焊(SMAW)、电阻点焊(SW)+熔化极气体保护焊(GMAW)等。不同行业有不同的焊接制造工艺,更多优秀的组合焊接工艺需要在焊接制造过程中不断开发运用,并推广使用,利国利民。