一种双车把两轮车机器人测控系统的设计与实现

2019-08-15黄用华何淑通

黄用华,杨 炼,何淑通,庄 未

(桂林电子科技大学机电工程学院,广西 桂林541004)

0 引言

双车把两轮车机器人结合了自行车和Segway的结构特点和运动特性,是一种可满足不同地形和任务要求的新式平衡车。

目前,对自行车机器人和Segway平衡车的平衡研究取得了诸多成果。韩国学者Lee SI[1]针对自行车机器人,开发了一种平衡驾驶控制系统,利用轮摆的反作用力进而实现自行车在行驶时自动平衡。日本学者Yang C[2]提出了一种新型的无车把自平衡电动摩托车,其实现车体自平衡的措施是调节车轮的速度。泰国学者Suebsomran[3]设计了一款自行车机器人平衡动态补偿装置,主要是利用陀螺效应原理,通过产生的扭矩进行车体平衡调节。Suryanrayanan[4]发现当自行车机器人运动速度过高时,车把的转角对车体平衡的影响较大,遂提出高速低速分别控制的方法。对于Segway的平衡研究,Kamen立足于倒立摆原理,率先发明了一种名为Segway HT[5]的两轮车,进而对该平衡车进行了商业化,并取得成功。本文研究的双车把两轮车机器人是近几年的新式平衡车[6-8],前期北京邮电大学郭磊、桂林电子科技大学黄用华从结构设计、模型建立、定位平衡控制方面做了一系列仿真与实验研究,为双车把两轮车机器人的结构设计以及平衡运动控制研究提供了借鉴意义。但进行平衡控制的前提是具有可靠的测控系统,基于此设计一种采用工控机作为主控单元,DSP(TMS320F28-335)芯片作为下层控制单元的分布式测控系统,以双车把两轮车机器人作为研究载体,利用惯性测量单元、光电编码器、电流传感器等多种传感器融合进而检测系统状态,PC端与控制终端的远程通讯利用ZigBee无线模块来实现。基于以上方案,完成机器人测控系统的搭建,并进行试验验证该系统的可行性。

1 机械结构

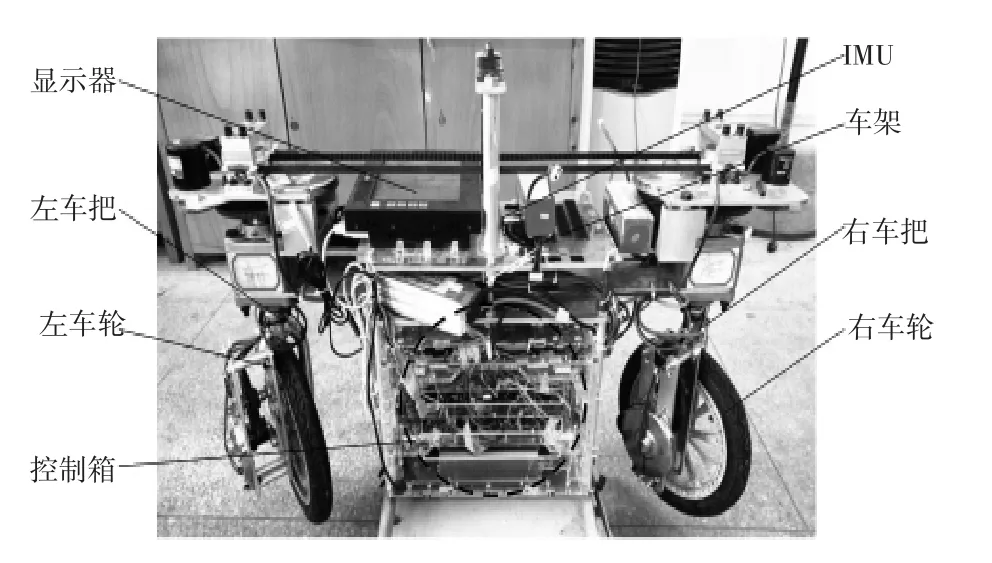

综合自行车和Segway两轮车结构特点和运动特性,设计一款具有4个可驱动关节的双车把两轮车机器人如图1所示。

图1 双车把两轮车机器人

该机器人由5个部分组成,分别为车架B1、左车把B2、右车把B3、左车轮B4和右车轮B5。在直流电机的驱动下,左右车把可相对车架做周转运动。

2 测控系统设计

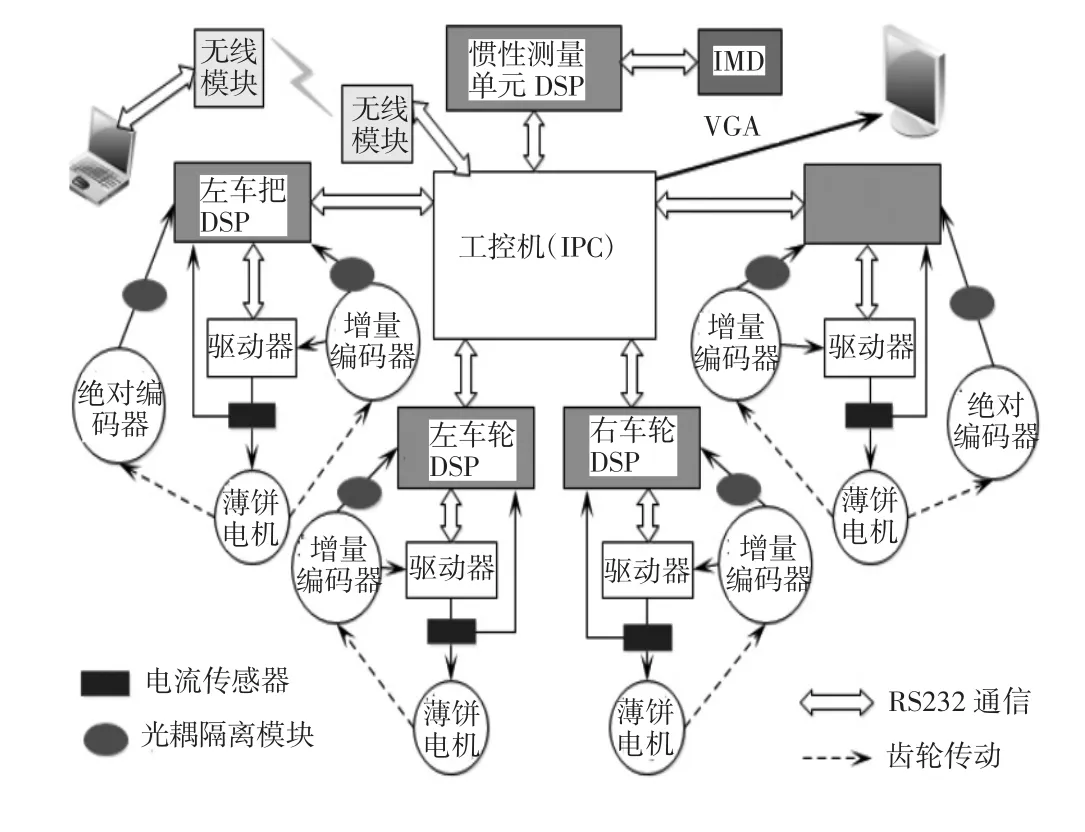

结合双车把两轮车机器人的结构特点,搭建如图2所示的测控系统。

图2 测控系统结构框图

图2 中,IMU为惯性测量传感器,用来检测系统的姿态信息,编码器用来测速以及检测转动角度,由于没有力矩传感器,因此采用电流传感器实现力矩与电流的转换。其中,左右车把、车轮与IMU分别连接TMS320F28335,实现数据的采集与处理,同时5块下层控制单元分别与主控核心工控机相连。

2.1 上位机单元

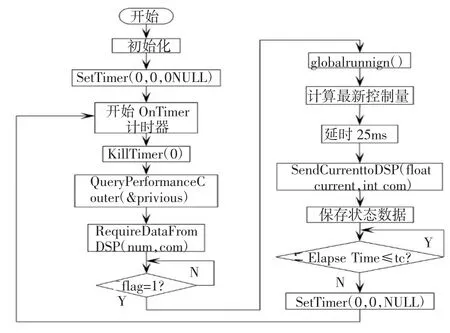

同时基于以上测控系统设计出上位机(工控机)的控制程序,其中工控机的参数主要包括:1.8GHZ的双核处理器,2G运行内存;14个RS-232/485接口,其作用是运行动力学模型、控制算法,下发数据请求指令以及接收采集处理好的数据。运行环境为Windows系统,采用VS2010开发上位机程序。其控制流程如图3。

图3 测控系统工作流程图

图3 中,首先完成程序的初始化,设置一个定时器 SetTimer(0,0,NULL)函数,由于定时时间为 0 s,系统会立即响应到OnTimer()函数,进入另一个计时器 OnTimer() 函数,上个定时器 SetTimer(0,0,NULL)函数由KillTimer()进行终止,紧接着利用QueryPerformanceCounter()函数完成当前CPU振荡次数的采集,为获取系统的状态数据,通过Require-DataFromDSP()函数实现DSP给传感器发送数据采集指令来实现,为判断是否完成数据的接收,利用flag标志位进行判别,其中1表示完成接收,0表示未完成数据接收,globalrunning()函数为所建系统的数学模型,通过模型计算出最新的控制量。为避免硬件层出现数据传输不及时等问题,因此硬件等待25,以此提高系统的可靠性,完成上述的响应后,将所得最新控制量通过SendCurrenttoDSP()函数发送到对于的驱动关节,完成系统的平衡控制,并对状态数据进行保存。ElapseTime为进到OnTimer()函数到当前时刻所花费的时间,系统的伺服周期用表示。

2.2 下位机单元

DSP芯片作为下位机,其功能是采集各个传感器的数据并处理,当上位机请求数据时,作为应答,将采集的数据上传给工控机;对下主要为电机驱动器发送指令,激励电机进行电流控制。图4为DSP程序的工作流程。

图4 DSP程序工作流程

图4 中对DSP初始化后,将各个传感器的数据采集并打包上传至工控机;同时,将获得的工控机指令的进行解析作出对应的响应。DSP与IMU之间的通信协议为陀螺仪内置协议,IMU的状态数据包括3个欧拉角、3个欧拉角速度、3个线加速度以及地磁场信息,但本系统主要获取前三种状态信息。DSP与电机驱动器之间的通信协议采用驱动器厂商提供的协议。工控机与DSP之间的控制指令主要包括D指令、C指令、V指令、P指令,分别表示数据采集、电流控制、速度控制以及位置控制。

3 各功能模块

3.1 惯性测量单元

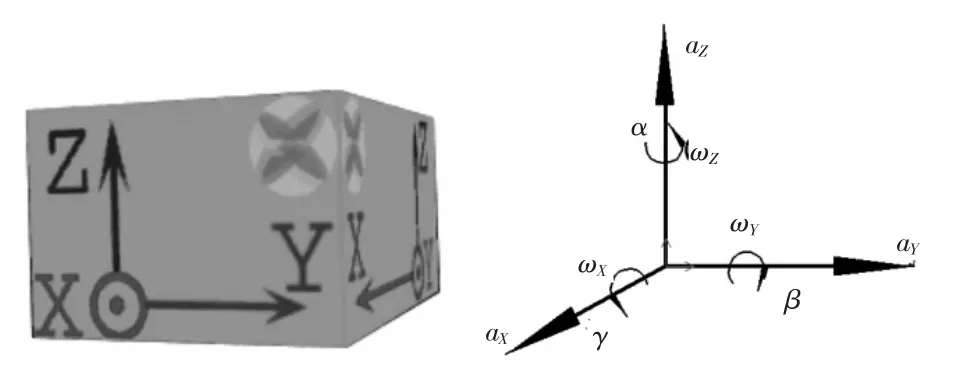

为实现机器人平衡运动控制,实时准确获取机器人的姿态信息,本测控系统采用荷兰Xsens公司生产的MTi-G-700来检测机器人的姿态信息。其三维视图如图5所示。在系统工作时,惯性测量单元与控制板通过RS232进行通信。

同时该传感器可采集系统3个欧拉角、3个线加速度、3个欧拉角速度以及地磁场信息,在本系统中,主要采集除地磁场以外的全部信息。

图5 MT三维方向视图

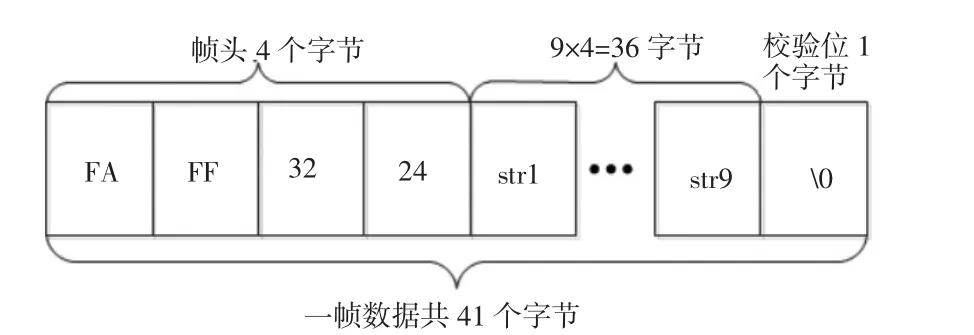

工作模式采用Xsens公司提供的通信协议,通过请求-应答方式获取机器人的姿态信息。其应答接收指令每帧数据形式如图6所示。

图6 每帧数据组成

帧头用来识别数据头、数据ID以及判别数据长度。中间36个字节为陀螺仪采集的3个欧拉角、3个线加速度、3个欧拉角速度,每个数据占用4个字节,最后校验位用来判断数据是否正确。

对于读取数据,目前有两种方式,应答式以及连续发送。所谓应答式,就是上位机发送请求指令,下位机应答响应往回发送数据,但这种效率过低;第二种是持续发送,但会存在接收数据不是完整帧的情况,根据抽屉原理,通过接收82个字节,该方法可以保证任意连续时间段,提取82个字节,一定存在一个完整的有效的数据帧,再通过搜索数据头进行上传完整数据。

3.2 光电隔离模块

为了检测双车把两轮车机器人左、右车把和左、右车轮的转速,分别装有增量式光电编码器,其中,为了测量左、右车把转动角度,分别装有绝对式光电编码器。编码器用OMRON公司的E6CP-AG5C和E6B2-CWZ6C两种型号的光电编码器。同时由于DSP采用的是TTL电平,光电编码器输出信号要经过电平转换之后才能连接到DSPI/O输入端,因此采用高速光耦EL6N137实现编码器输出信号快速电平转换,图7为单路光耦隔离模块的工作电路:

图7 单路光耦隔离模块电路图

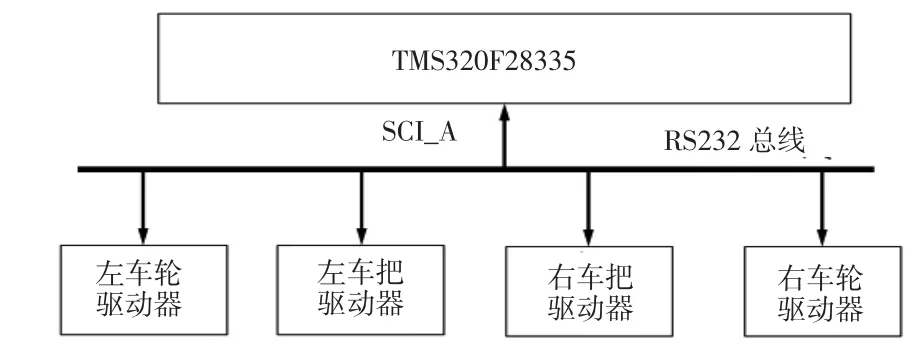

3.3 电机驱动模块

在两轮车机器人的左、右车轮和左、右车把4个转动关节分别安装有直流电机。电机驱动器型号为BDMC3610。该驱动器与控制板通过RS232通讯口连接,而且具有支持多块驱动器间基于节点地址编址,实现多驱动器访问的特点。基于此模块,4个关节驱动器与TMS320F28335的SCI_A串口通过RS232总线相连,其连接示意图如图8所示。

图8 驱动器总线网络

3.4 电流传感器

针对本文电机需要恒转矩控制的情形,BDMC-3610驱动器选择电流模式进行控制。当机器人系统处于自动平衡控制时,不仅需要给驱动器发送驱动指令,同时还需要反馈上一时刻的力矩,以此形成力矩的闭环控制。但事实上,不能直接检测力矩的大小,因此采用电流传感器检测,再进行转化,电流传感器的输出信号是一个模拟电压,该电压与输入电流的大小成正比关系,利用TMS320F28335中的AD转换模块,将其转换为数字量,进而得到电压值,然后根据线性的换算关系(i=(Vout-2.5)/0.006)即可计算出对应的电流值。经过大量试验,最终获得电流与力矩的线性关系,τ=cTi,其中:τ为力矩,cT为力矩系数,通过试验测试得到,i为电机电流,以此来计算力矩的大小。

3.5 硬件系统测试

结合以上的硬件测控系统,进行系统时间片测试,所设计的伺服周期为40 ms,且其中有12 ms的裕量,用来拓展其他任务以及避免系统不确定的延时。各个模块时间片如图9所示。

图9 时间片占比

图9中,硬件等待占比62%,请求数据占比2%,运行模型、控制量的计算、发送指令以及保存数据总体约占1%,其他占比35%,因此有足够的时间裕度来进行扩展复杂的控制算法。

通过以上测试,说明该硬件系统不仅能完成数据采集、运行模型等运算,而且还有足够的裕量用来进行复杂的控制策略的设计,为后续研究留下了足够的时间。

4 运动控制实验

固定车把、车把转动45°的控制实验及验证分析:

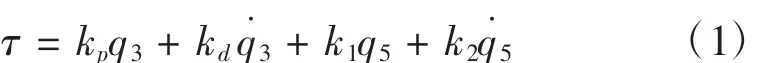

调整车把转角,使左、右车轮轴线共线,系统处于Segway状态。给左、右车轮相同控制力矩τ使左右车轮同步转动。采用简单PD控制算法设计Segway态俯仰平衡控制器。具体如下:

式中:q3、q˙3为车架俯仰角和俯仰角速度;q5、q˙5为车轮转角和转角速度。kp、kd、k1、k2为控制器参数,进行物理样机试验时。

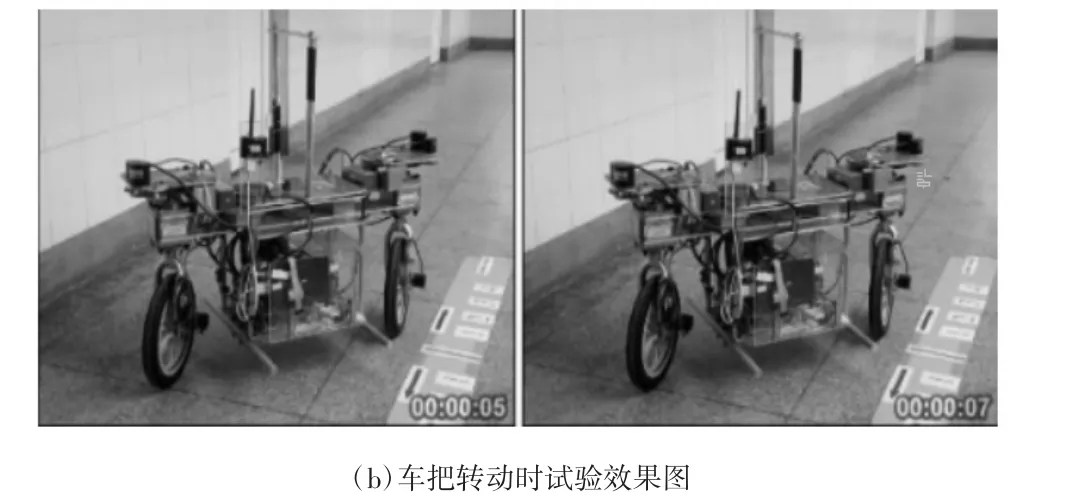

同样采用上述控制方法进行车把转动45°时平衡控制实验,实验结果如图10所示。

(续下图)

(接上图)

图10 两种状态试验效果图

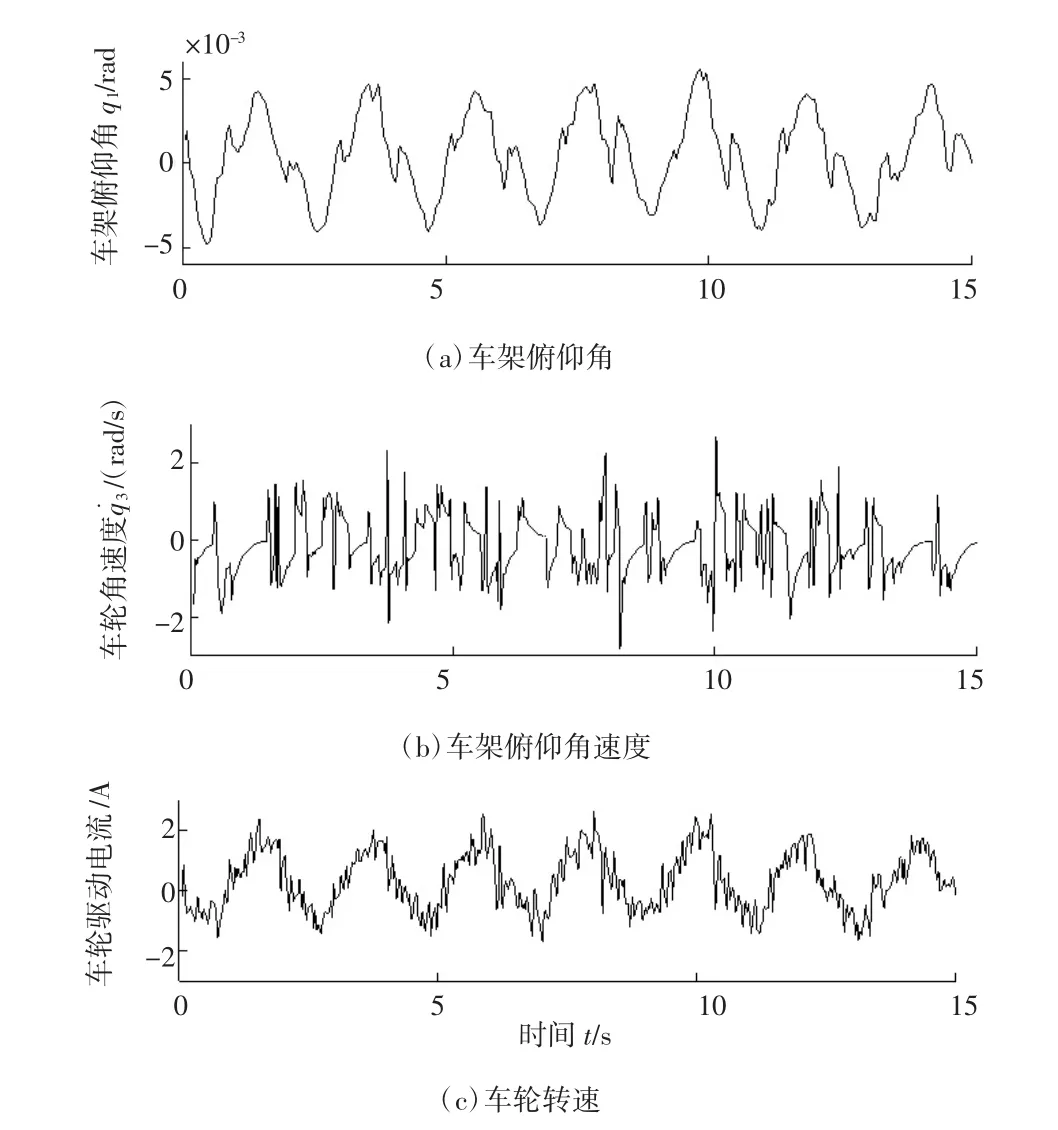

固定车把时的控制试验数据如图11所示。

图11 实验数据曲线

图11 所示数据随时间变化的曲线是由惯性测量单元、光电编码器、电流传感器等传感器实时测量得到。由此可以验证在该状态下测控系统的可行性。其试验效果如图10所示。

综上,不仅验证了测控系统的可靠性,也说明了样机可以实现俯仰平衡运动控制。

以上实验结果分析表明:

(1)上文介绍的双车把两轮车机器人测控系统硬件平台,包括数据采集、与上位机的通信、可以正常工作,且工作性能良好。

(2)基于上文设计的测控系统硬件平台,利用简单的PD控制器,合理选择控制器参数,可以快速地实现物理样机的俯仰定车平衡。

5 结束语

(1)本文提出了一种以工控机为上位机,DSP为下位机,融合多种传感器的分布式测控系统,利用ZigBee实现PC端与上位机的远程控制,该测控系统能对机器人系统进行有效地实时闭环控制。

(2)本文完成了双车把两轮车机器人物理样机测控系统的搭建,并且通过其俯仰定车平衡运动控制以及车把转动时的平衡运动试验,试验结果有力地证明了测控系统的有效性。

(3)本文所提出的测控系统,可实现对类似平台的移植,同时,也为平衡车机器人物理样机实验研究提供了一种简单可靠的测控系统硬件平台。接下来可以利用该平台开展一些更高层次的复杂平衡运动控制实验研究。