专用车涂装成本控制的探讨

2019-08-15徐敏

徐 敏

(中国重汽集团柳州运力专用汽车有限公司,广西 柳州545112)

0 引言

面对日趋激烈竞争的市场环境,任何一家企业想要获得持续性的发展与盈利,必须要做好开源节流,即创新销售模式开拓市场的同时,做好成本控制,优化成本结构。降本增效对于企业发展有着重要的战略意义。根据油漆施工的现状,开展了一次罐式专用车涂装控成本的探讨与行动。

1 现状分析

2017年,罐式专用车车产品涂装存在诸多问题,从涂料的采购计划、领用、施工工艺、质量控制等都存在着很多问题,导致成本不可控,对企业的生存发展来说弊大于利,具体表现如下:

(1)罐式专用车油漆生产线上没有严格验证的油漆消耗定额进行指导,操作人员仅凭经验值进行调漆,喷涂后漆膜厚度时而超标严重,时而达不到标准。严重影响外观质量的同时,油漆消耗成本增加。

(2)操作人员流动性较大,新员工对涂装工艺不熟悉,无上岗前培训,凭习惯进行施工。

(3)喷漆设备陈旧,喷涂效率不高,损耗率大;喷漆工具质量不稳定,更换频次高,也是造成浪费的一个主要原因。

(4)原材料的采购控制不严格,无对标产品,质量不稳定。送货批次不同,产品质量就不相同,且相差较大,造成消耗大,增加成本。

(5)工艺装备欠缺,喷涂距离和喷涂角度无法满足工艺要求。

2 解决措施

2017年,结合生产经营管理实际,围绕实施降本增效、提高产品质量、提升内部管理、提升赢利水准为目的等方面,把“罐式车油漆质量及领用控制管理”项目列为效能监察对象,制定具体推进实施方案,以明确项目实施组织机构,落实实施步骤,确定完成期限及奖惩措施,指导规范项目相关员工工作职责,保障各项工作计划按进度实施。

项目的开展必须从源头抓起,从完善材料消耗定额、修订工艺、人员培训、设备更新、过程检验、数据分析以及日常的工艺检查开始。

2.1 修订油漆消耗定额

成本消耗的根源在于油漆消耗定额的不完善,根据喷涂工件实际喷涂面积、油漆固体份含量、喷涂工件表面的复杂程度以及喷漆过程的油漆损耗率进行理论计算[1]。

目前,我公司油漆工艺的更改是对油漆消耗定额的影响最大的因素,原来的喷底漆+中涂+面漆三道主要工序更改为一道底漆+二道底漆+中涂漆+面漆四道主要工序。不仅增加一道底漆的用量,而且涂层总干膜厚度也相应进行了调整,单涂层比原工艺干膜厚度有所增加。通过以下公式计算:

涂料实际用量(L)=面积*涂层干膜厚度*固体份含量*(1-损耗率%)

※根据我公司产品不同,损耗率也不同。混凝土搅拌运输车工件表面较复杂,死角较多,损耗率偏高,初步定为60%;其他产品相对油漆损耗率低些,初步定为40%。

重新核定罐式车各车型单台油漆消耗定额。每台车均严格按定额称量、配比油漆用量。

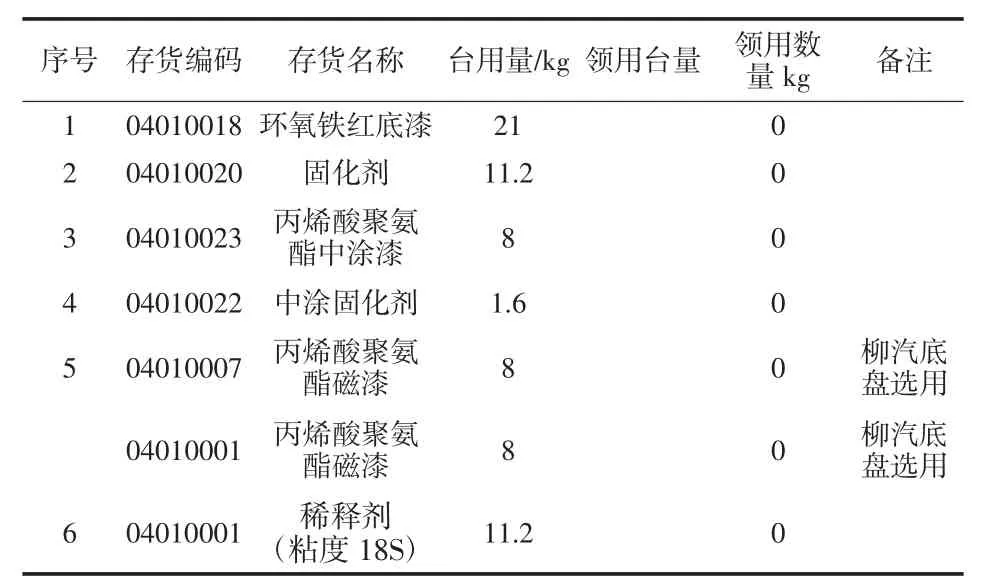

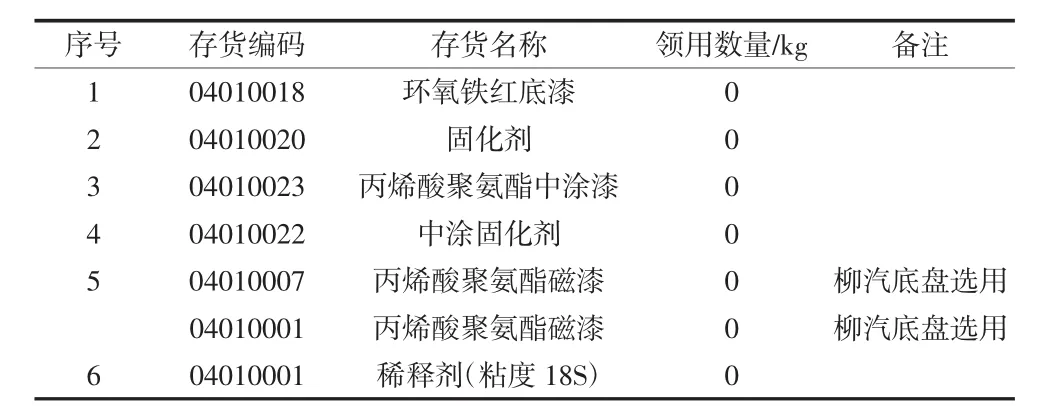

2.2 统一发料领料记录

严格按生产计划及单台定额发料,生产部门异常领料报备审批后发放。建立领用和发放的物料清单,以单台油漆定额和容积为基数,台量为变量进行每日领料发料的统计。表1显示某车型6方油漆当日领用发放,仓管员只要填写当日领用台量会自动生成领用数量,然后链接汇总到当日某车型油漆合计领用的表2中。按照表2进行发料、领料即可。

表1 某车型6方油漆领用发放表

表2 当日某车型油漆合计领用发放表

2.3 更换或增添辅助材料及工具

当前,我公司在用的是虹吸式的喷枪,该结构喷枪优点在喷壶在喷枪的下方,油漆靠喷嘴处产生的吸力供应的,枪壶大,适合大面积的喷涂作业;工作稳定,便于向枪壶加油漆或变换颜色。缺点在于不同粘度的油漆影响吸送能力,从而产生不稳定的喷涂效果;喷涂水平表面较困难;枪壶式结构装满油漆重量达1 kg左右,较重,长期喷涂操作者易疲劳,且频繁的需要拆壶盖、装壶盖补给油漆影响喷涂效率。

考虑到降低操作者的劳动强度和提升工作效率,将原虹吸式喷枪更换为压送式喷枪,每个喷漆房增加一个高压泵。压送式喷枪的优点在于其容量大,适合做大面积的连续性施工;可用于高粘度油漆的喷涂。缺点在于喷枪清洗较困难,变换颜色需耗费较多时间,而且油管里的涂料再变换颜色后需要全部清洗掉,大约会浪费1 kg的涂料。如图1、2所示。

图1 虹吸式喷枪

图2 压送式喷枪

2.4 编制可视化工艺

对原工艺进行细化,规范工件喷漆工序,增加喷涂顺序的目视图,让操作者更直观地了解工件喷涂走向,以避免杂乱无章的喷涂顺序造成有漏喷涂、露底的现象,影响产品质量。

2.5 检验记录

通过《油漆定额及膜厚控制卡》进行涂装过程的控制检验和数据的收集,包括材料消耗定额、实际调漆用量,标准涂层干膜厚度要求以及最终喷涂后烘干进行检测记录的涂层干膜厚度。通过这一控制卡,可以有效的对材料消耗定额进行管控以及对涂层干膜厚度是否符合工艺要求,具备了数据基础。

2.6 分析数据

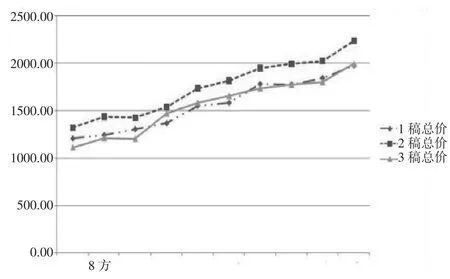

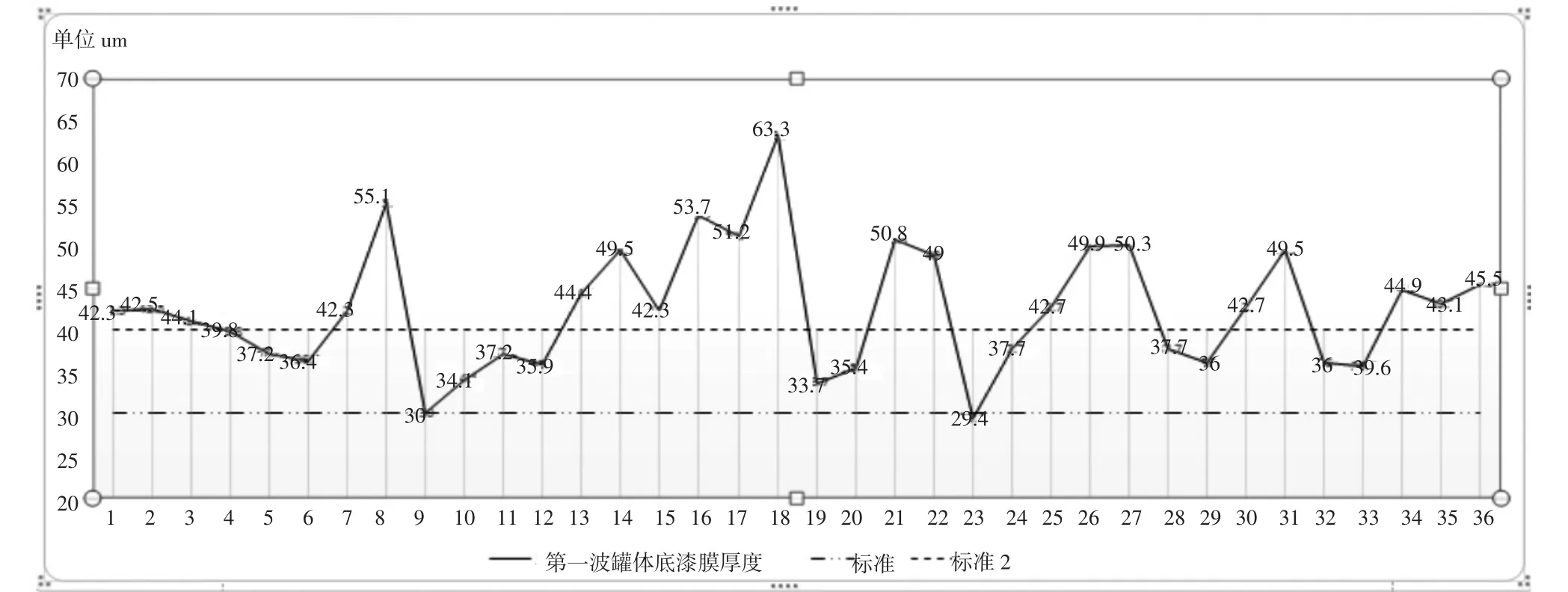

依照理论油漆消耗定额进行调漆喷涂后,烘干进行检测。每周定期对油漆用量及喷涂质量检测数据进行分析,及时调整核定准确油漆消耗定额。不满足标准工序油漆用量的,低于膜厚标准的增加1 kg原漆用量;高于膜厚标准的减少1 kg原漆用量。以该原则进行修改材料消耗定额,最终第三次制定的油漆消耗定额满足了工艺标准要求,不仅保证了漆膜质量,而且油漆用量得到有效控制。如图3所示,经过实践与理论相结合得到的第三次油漆消耗定额用于指导某车型罐体第一底漆的喷涂,烘干后总漆膜厚度达标,因此确定该定额是满足降本及实际生产需求的油漆消耗定额。通过对2017年某车型前后三次油漆消耗定额的调整进行对比分析,结果如图4所示。

图3 第三次油漆消耗定额喷涂某车型罐体一底漆膜厚度

图4 2017年某车型油漆3次定额总价对比分析表

2.7 工艺纪律检查

每月定期抽查现场施工工艺符合性;每月定期抽查按定额配比执行情况;每月定期抽查油漆领用记录是否规范。

3 效果检查

3.1 第一次理论与实际相比较

根据现场跟踪调漆情况、喷涂漆管油漆的消耗以及操作者的操作习惯未能扭转等因素得知,理论消耗定额与实际喷涂所需油漆相差较大,按理论定额基本需要额外添加2 kg左右的原漆。

3.2 第二次理论与实际相比较

在第一次理论定额的基础上每道工序定额添加约2 kg的原漆后进行再喷涂,操作者不变,我们发现调整后的油漆消耗定额喷涂,油漆烘干后干膜厚度超标很多,如图5所示。

(续下图)

(接上图)

图5 某车型8方上装第一道底漆定额与涂层达标情况

3.3 第三次理论与实际相比较

在第二次理论定额的基础上油漆干膜厚度超标的工序,油漆消耗定额减少0.5~1 kg不等的原漆。调整后进行再喷涂,操作者不变,我们发现油漆烘干后干膜厚度均匀且达标,如图6所示。

图6 某车型8方上装第一道底漆定额与涂层达标情况

经过调整后的油漆消耗定额,2017年6月开始截止至2017年12月31日某车型入库台量563台进行统计,2017年8月调整定稿的某车型油漆消耗定额费用与2016年车间实际调漆油漆费用相比,共节约了25.53%的原材料成本。

4 结束语

通过专用车油漆消耗成本控制项目的建立和完成,整个项目不仅实现了罐式专用汽车油漆工序有施工工艺、有材料消耗定额,按定额发放、按定额领用、按工艺要求施工,不仅达到工艺要求,而且提高了产品质量,实现了降低生产成本的目标。经验收,该项目仅某车型油漆成本就增收节支约25.53%。