基于工程管理措施的航空发动机孔探流程优化研究

2019-08-15谷亚南

谷亚南

(北京飞机维修工程有限公司,北京 100000)

0 引言

现代发动机内部设计结构复杂,而且难于接近。在现代的发动机维护中,并不是所有的故障都可以通过精确的分析发动机状态参数找到,在某些情况下,精确的故障查找必须在地面上进行。例如目视检查发动机压气机转子叶片的磨损和击伤、涡轮叶片的烧蚀和裂纹,都可能直接导致发动机不可用。这些损伤由于发动机的机匣无法在翼打开,需要将发动机拆下并送到发动机大修工厂进行分解,几乎需要拆卸整个发动机,势必将耗费大量的时间和金钱[1]。因此特别需要孔探员们用专业的孔探仪给发动机下镜。同时也免去了发动机拆下及分解所带来的人力、物理、财力的消耗,为航空公司的运营节约了成本[2]。

1 现有孔探工作流程分析

孔探工作作为飞机、发动机等的重要监控手段,其工作品质直接或间接的影响机队的安全运营,下面浅析某航空公司现行孔探流程为:(1)工作单分配:在工作前孔探各班组长向已授权的孔探员派发;(2)工作要求:应由有资质的孔探员执行;(3)孔探记录:需按要求生成孔探记录,即留存录像、照片,编写报告;(4)孔探报告、照片、录像:根据手册,详细测量并标记损伤部位的尺寸;(5)信息发布:将孔探照片及损伤信息发布到公司资料网,并有专人维护;(6)记录存放:每次孔探的照片及录像资料,固定存放并以飞机号、发动机位置、日期作为文件名进行保存;(7)检查要求:针对缩短间隔的损伤根据手册执行重检,对超出手册超限的损伤经工程部门系统工程师执行复检。

以上孔探流程从“发起-检查-记录-发布-复检”均已满足局方31号文件对孔探工作的要求。但该流程仅仅是从孔探部门及孔探员为出发点,强调了该部门及人员的职能。孔探不能仅靠单一部门完成,多部门配合才是保证工作顺利开展的前提。

航空公司航空器的安全程度,很大程度上取决于维修水平,而工程能力的高低直接决定着公司的维修水平。现有孔探损伤等级的评估依赖于孔探员的人为测量,更局限于孔探设备,因此需要引入工程的思路,采用工程手段对损伤深入了解,统筹归纳并系统分析,使影响机队的重大的、典型的问题均得到有效地控制。

2 高压涡轮转子叶片氧化烧蚀

2.1 事件描述

2014年2月,某公司执管的装有CFM56-5B系列发动机的A321飞机,在执行航班任务时空中发现该发动机振动值偏高。地面检查中发现,该发动机低压高压压气机叶片,出现不同程度的损伤;燃烧室内衬板多处出现裂纹损伤;高压涡轮全部转子叶片前缘有氧化烧蚀现象,一片转子叶片断裂,多片后缘和叶背面有击伤;低压涡轮存在前缘有多片叶片被击伤,并且造成多出材料丢失损伤。

2.2 技术分析

通过进场修理时可知,造成此次空停事件的根本原因是断裂的高压涡轮1级转子叶片,叶片残骸对后面的发动机部件造成大量的较为严重的击伤,因此导致发动机高振动的产生。该发动机高压转叶初次发现转子叶片损伤,多片叶片前缘有表面氧化烧蚀现象,依据AMM手册检查章节,办理了400循环重复检查。后续检查中,又分别对该区域执行过7次400循环的重检,检查结果记录均是叶片表面有氧化烧蚀,直到发生停车事故后检查出叶片断裂。

手册中其对烧蚀的要求描述为:发现在前缘部位出现氧化烧蚀损伤,办理400循环重检,因此可以确定孔探员在对损伤的判断上没有出错。

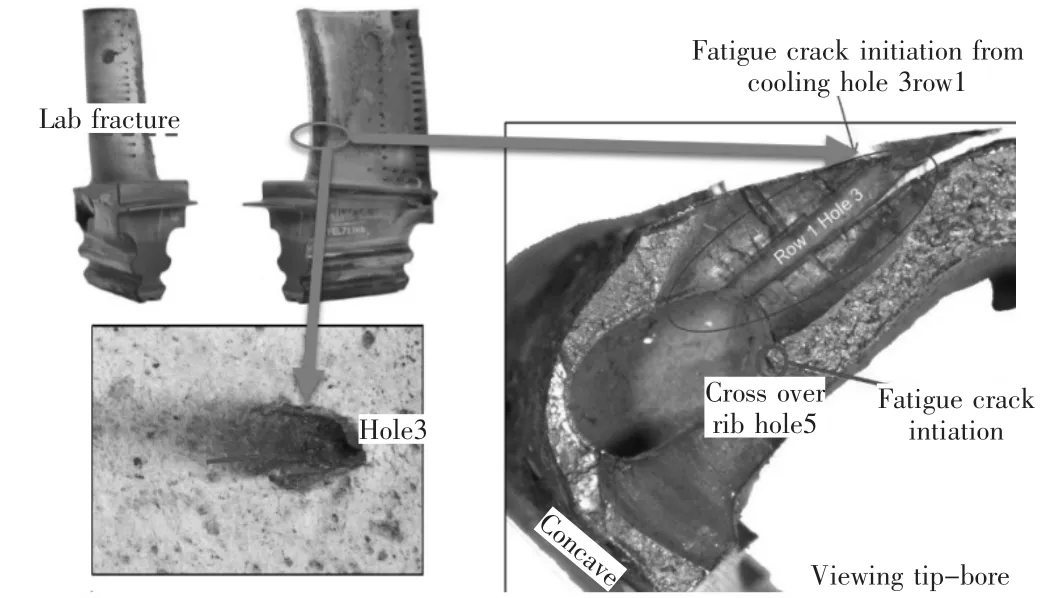

通过厂家的事件调查报告知,在第1排冷却孔的第3个孔处以及内壁的交叉肋板5号孔处形成疲劳裂纹,在长期热应力侵蚀和转动的离心力作用下,裂纹向冷却孔的两侧蔓延,由内部扩展并迅速贯穿至整个叶片,直至最终断裂。裂纹起始区域,裂纹由内向外扩展,会在第1排3号孔处出现裂纹,裂纹扩展机理及趋势如图1所示[3]。

图1 裂纹起始位置及扩展趋势

造成高压涡轮转子叶片前缘烧蚀的原因是在转叶内部,前缘靠近叶根的部位,有挡板结构,因此国内飞行环境面临着更严酷的考验。解剖叶片发现,冷却涡轮叶片用的冷却气流在叶片内部流通时,在挡板下部造成灰尘聚集,最终造成前缘下部冷却孔堵塞。随着前缘冷却气流的减少,挡板下部逐渐出现裂纹,与此同时前缘的涂层在高温气流下逐渐脱落,失去了隔热涂层的保护后,前缘基体材料逐出现渐氧化烧蚀的损伤,并导致表层基体材料脱落[4]。

2.3 厂家措施与工程措施

由于损伤最初是内部的交叉肋板孔处开始,因此裂纹内部的损伤发展无法探测到,但是基于前缘氧化/材料丢失与内部交叉孔的裂纹有密切的关系,厂家推荐检查第1排第3个冷却孔的裂纹与前缘挡板下部区域是否有缺口,下部缺口标志着前缘严重氧化,再根据手册执行工作是要特别关注这两个区域,如若发现有上述损伤,则建议即刻更换发动机。

现行的手册仅仅有400循环的针对氧化烧蚀的重检要求,已经无法避免叶片挡板下部出现裂纹并解体的损伤(该航损伤的发动机自400循环重检后的第260次循环,出现叶片解体),因此厂家针对CFM56系列的发动机颁发了文件,建议航空公司缩短孔探间隔至400、200和100循环。

2.4 针对现有措施的分析

CFM56-5B/7B机队的高压涡轮转子叶片氧化烧蚀是目前影响机队正常运营的重要因素之一,但损伤仅在中国区域多见,并不具有普遍性,因而无法指望厂家在技术上有更多投入。上文的一系列措施,仅能做到在一定程度上缓解该损伤造成空停的风险,损伤仍然是造成发动机非计划拆换的最主要因素,无法有效降低该损伤造成的发动机拆换率。

3 孔探工作流程的优化及效益

3.1 工程管理方案在孔探工作中的应用

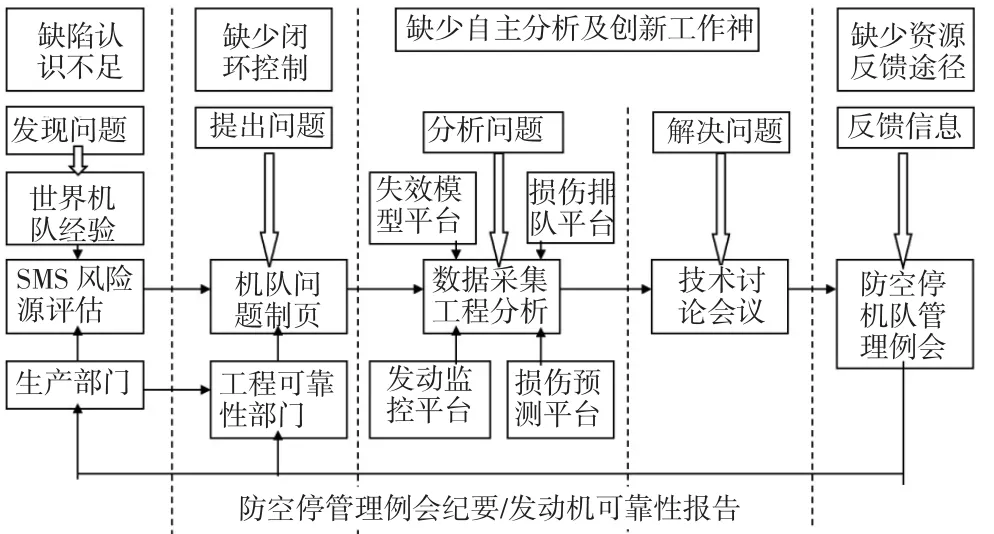

维修水平的提升,维修质量的升华,必须引入工程管理思路和方案,维修工作可以跳出单一思维和标准,应用工程方法的现代维修手段,优化维修流程。通过分析现有流程,找出现在孔探工作中一系列不足之处,形成从发现问题,到提出问题,分析问题,再到解决问题,总结归纳后反馈于生产的闭环控制,工程手段应用于各个关节,从而使问题得到有效控制,流程优化[5]。

通过分析了公司内部现有流程、分析典型损伤案例,指出了现有流程在处置损伤的过程中的不足和缺陷,明确了引入工程管理措施的必要性,通过深入分析及评估,提出了一套有效的优化改进流程:

(1)针对对损伤的认知不足:将SMS风险源管控理念应用于损伤严重度评估,即风险源评估方法对损伤进行危险源识别,使安全风险量化,加深损伤认知;

(2)针对缺少闭环控制:建立孔探损伤追踪控制页,形成闭环控制;

(3)针对缺少自主分析创新:建立了损伤失效模型、损伤排队机制及损伤发展预测创新能力,同时采用数据推导的方式推算发动机在下次孔探时超标的概率,预测趋势;

(4)针对缺少有效信息反馈及共享途径:借用机队管理例会及机队可靠性月报途径,定期发布孔探信息,并对典型孔探损伤进行深入分析讲解,同时在单位内部的工程期刊的孔探损伤专栏上做讲解;

(5)针对各部门确守有效沟通:由工程部门发起,积极协调有关部门,获取经验,使资源共享。优化流程见图2。

图2 孔探问题处理流程优化

3.2 流程优化后的成果分析

本文通过对某航现行孔探工作的分析,技术方面的深入研究,并结合了实际案例找出流程的缺陷,指明工程管理措施对孔探工作的重要意义。流程优化后的成果如下:

(1)形成闭环控制,使损伤的处理工作更为合理高效;

(2)SMS风险评估有效的对机队中的典型高压涡轮转子叶片损伤进行量化识别,使损伤的风险严重度一目了然;

(3)对孔探损伤细致统筹深入分析,不仅加深了对孔探损伤的认知,不局限于厂家的支援,激发主观能动性后,创立了如失效模型、排队机制、损伤发展预测的工程措施,极大缓解了公司非计划拆发的情况,在保证发动机安全的前提下提高了在翼时间,并可以更合理的安排发动机更换;

(4)孔探损伤在工程期刊上的定期发布,也使得相关人员对孔探损伤全貌进行全面追踪及细致了解。

近几年随着航空公司逐渐加大了对孔探工作建设的力度,随着工程思路的推进以及优化流程的实施,孔探工作有了长足进步,该公司的孔探成果也是显而易见。

(1)该公司2014年起孔探工作总量稳定在1900台左右,但自2014年起机队孔探超标总量在逐年递减;

(2)对比2015年及2106年的孔探数据,2015年超标总额占全机队超标总额排名前两位的CFM56-7B(27%)与 GE90(26%),到2016年度下降至CFM56-7B(18%)与 GE90(3%)。

意味着典型损伤得到合理的控制,随着工程管理方法在孔探工作中的开展,工程部门与孔探部门的合作力度逐步加深,对相关机型的典型问题,管控成果显著。

4 结论

文章对某航维修工程公司总结归纳了现有的孔探工作流程,基于典型案例提出了工程理念,使得孔探损伤得到了更好的控制,损伤的严重程度被更为清晰地了解,使发动机的更换变得更加有针对性,孔探流程得以进一步优化,最大限度使用发动机的同时也能较为准确的把控发动机的健康状态,有效地避免了非计划拆发,从而节省了发动机非计划拆发成本,降低了因孔探突发超标造成的航班取消延误的风险,保证了航班的正常运营,为航空公司赢得声誉。