研究扭力梁悬架中横梁位置对KC 特性的影响

2019-08-15黄烈锦梁天建林泛业孔令年李泾

黄烈锦,梁天建,林泛业,孔令年,李泾

(广州汽车集团股份有限公司汽车工程研究院,广东 广州 510640)

1 引言

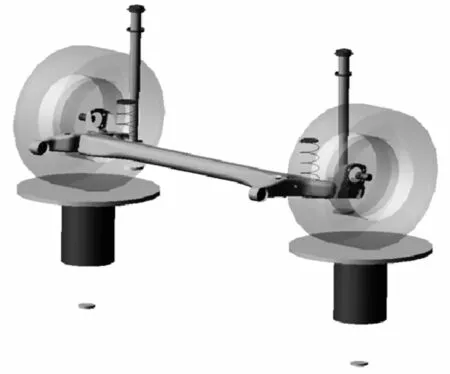

扭力梁悬架主要由扭力梁结构、螺旋弹簧及减震器组成。扭力梁结构前端与车身通过橡胶衬套相连,后端与轮胎系统通过螺栓连接。螺旋弹簧上下端用衬垫分别于车身和扭力梁结构相连,减震器上下端通过橡胶衬套与车身和扭力梁结构相连[1]。如图1 所示。这种悬挂结构简单,易于装配,占用空间少。而在扭力梁悬架中横梁轴线与车轴的中心线的距离对整车的舒适性与操控性起到很重要的作用。笼统的说横梁轴线越靠近车轴中线,整车性能倾向于操控性;远离车轴中线,整车性能倾向于舒适性。本文通过对某款车型的后悬扭力梁悬架,结合Hypermesh 和ADAMS 软件建立扭力梁后悬架刚柔耦合多体动力学模型进行分析[2],着重研究横梁位置对整车性能的影响。

2 建立扭力梁悬架模型

2.1 建立扭力梁结构柔性体文件

将扭力梁结构的三维模型导入Hypermesh 有限元软件中,划分网格并赋予属性信息。该模型使用壳单元,网格大小为5mm,材料为钣金件,弹性模量E=2100Mpa,密度ρ=7850kg/m3,泊松比μ=0.3。生成扭力梁结构的有限元模型。

图1 扭力梁悬架刚柔耦合多体动力学模型

2.2 扭力梁悬架的动力学模型

在Hypermesh 软件中设置输出ADAMSMNF 文件,得到的扭力梁的柔性体文件,导入ADAMS CAR 软件中,建立扭力梁悬架的刚柔耦合多体动力学模型,如上图1 所示。

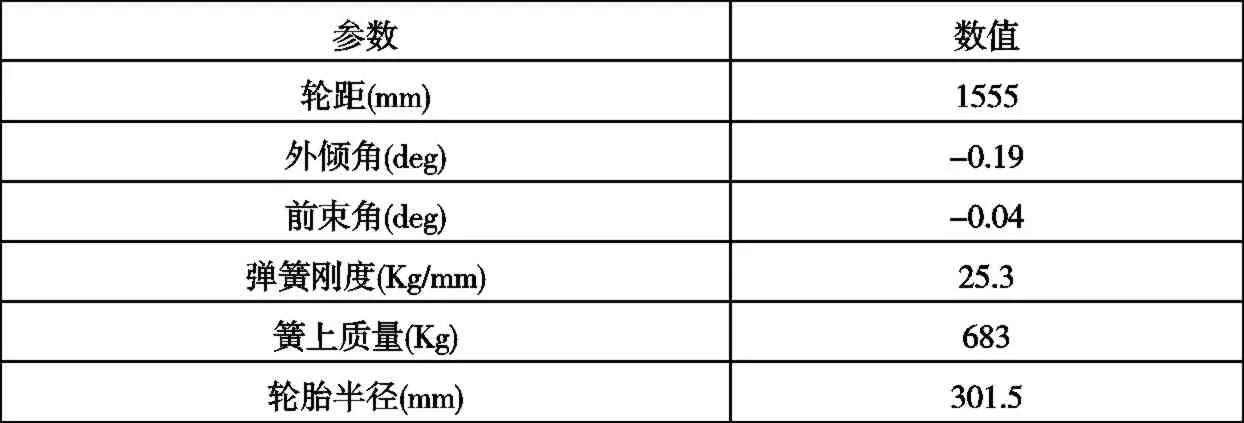

模型中悬架特性参数如下表1:

表1

3 扭力梁悬架KC 特性仿真分析

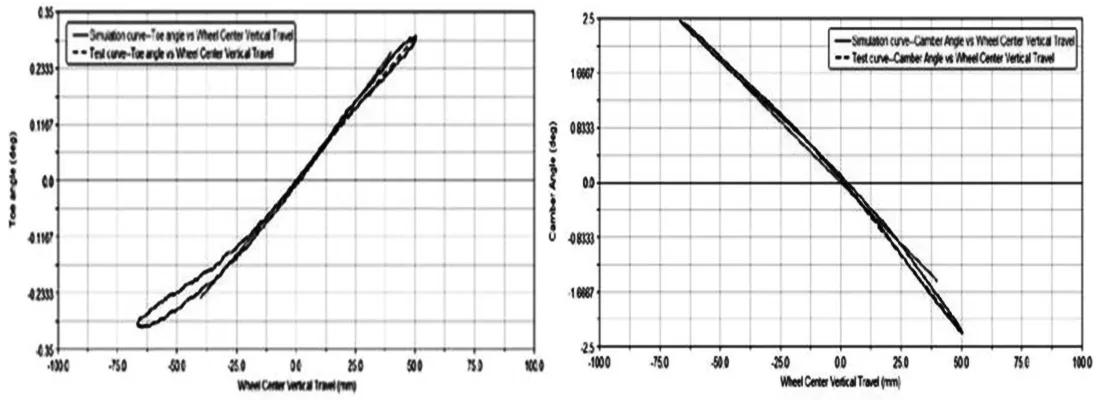

对模型进行反向轮跳仿真分析,取轮跳上下行程为-40mm~40mm,仿真步数为100 步。根据需要选择车轮前束角、外倾角进行分析。如下图2 所示。

图2 左前轮前束角、外倾角变化曲线

由上图反向轮跳工况仿真曲线可知:左前轮前束角变化范围为:-0.36°~0.39°、左前轮外倾角变化范围:-1.50°~1.48°。

4 仿真模型验证

为了验证仿真模型的准确性,通过悬架KC 特性试验台,对该车型进行反向轮跳试验,如图3 所示。

图3 悬架KC 特性试验示意图

获得该工况下悬架KC 特性的试验曲线,并与仿真曲线进行对比,对比结果如下图4 所示。

图4 前束角、外倾角试验与仿真对比曲线

试验与仿真悬架特性静态梯度对比,如下表2:

表2

由表3 所示可以看出,反向轮跳工况下各车轮定位参数的仿真结果与试验结果误差较小,即悬架K 特性的仿真与试验结果吻合度较好,说明本次所建扭力梁后悬架刚柔耦合多体动力学模型具有一定的精度。为下面的分析结果准确性提供依据。

5 研究横梁位置对悬架KC 特性的影响

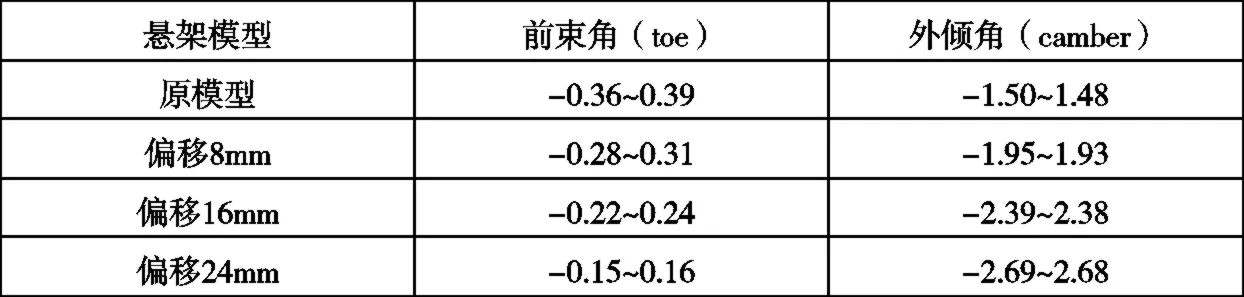

由上面的仿真结果可知,悬架的外倾角变化梯度过小,在行驶过程中,会形成轮胎的抓地力不够,从而影响整车的操控性能[3]。本文通过改变扭力梁结构的横梁位置对悬架性能进行优化。对扭力梁结构的横梁位置设置3 个变量,分别为往车轴方向平移8mm、16mm、24mm 。重新建模并对三个模型进行仿真,仿真结果对比,如图5 所示。

图5 各模型前束角外倾角变化曲线对比

反向轮跳工况仿真结果对比,如下表3:

表3

6 结论

通过仿真结果可知,当扭力梁结构中的横梁位置往车轴中心线移动时,车轮的前束角变化梯度减小,外倾角变化梯度增大,其中:前束角变化梯度减小有利于整车的行驶稳定性;外倾角变化梯度增大有利于提高轮胎的抓地力。整体来说横梁越靠近车轴中心线有利于整车的操纵性能。