300 MW 机组锅炉水冷壁爆管原因分析

2019-08-14黄晓芝

黄晓芝

(福建省锅炉压力容器检验研究院,福建 福州 350008)

1 事故经过

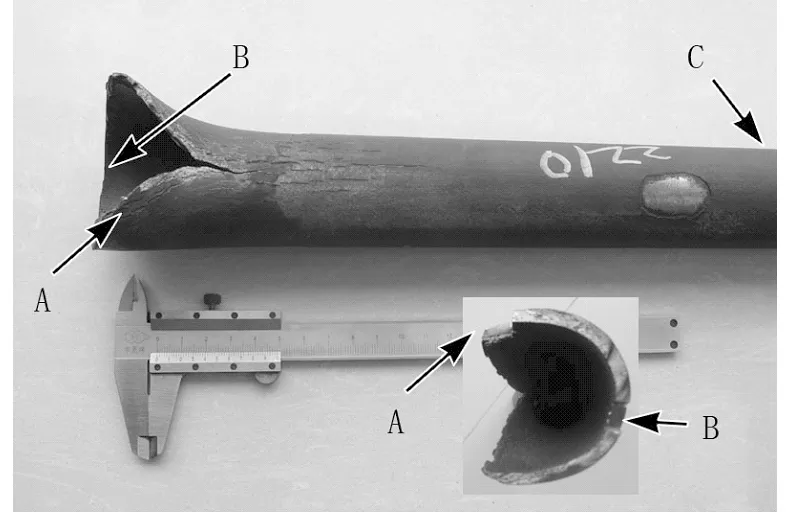

福建某电厂300MW机组,一台型号为HG-1025/17.4-YM28的锅炉于2018年5月8日15时30分点火启动,16时50分,锅炉运行人员发现#1炉炉膛由负压燃烧变为正压燃烧 ,炉内烟气从炉墙的看火孔、打焦孔大量喷出,给水流量不正常大于蒸汽流量,虽然加大给水,但汽包水位还是难于维持,引风机负荷加大,电流增高。针对这些异常现象,运行人员分析判断为锅炉受热面爆管,随即锅炉停运。现场检查发现在锅炉零米干渣机尾部有异常的水迹,按照水迹到前侧水冷壁进行检查, 发现前墙水冷壁从炉右向炉左数第54根水冷壁管(以下简称54号管)发生爆漏,爆口处标高约17m(如图1),对该泄漏管及其相邻吹损管共计三根进行更换处理。为保障机组安全可靠运行,同时将同区域水冷壁管取样共计21根(从炉右向炉左数第44~64根)进行垢样、理化试验与分析,试图找出原因进行分析,并提出一些后续检查建议。

图1 水冷壁管爆漏图

2 泄漏样管检测

2.1 宏观检查

该水冷壁管材质为SA-210C,规格为Φ63.5×7,对泄漏管子进行宏观检查。泄漏水冷壁管外观无明显胀粗、鼓包、变形、减薄、腐蚀等现象。爆管沿纵向开裂,爆口长约120mm,开口最大处宽约45mm。爆口边缘呈钝边,断口表面粗糙,无明显塑性变形。该爆口呈“窗口”形破裂,边缘粗钝,呈脆性断裂。爆口内壁向火侧有成片腐蚀坑,呈溃疡面,内窥镜检查发现,爆口附近向火侧存在比较严重的结垢现象。对取样的21根管子进行内窥镜检查,发现大部分水冷壁管的向火侧存在腐蚀结垢现象。

2.2 化学成分分析

对泄漏水冷壁管母材进行化学成分分析,结果如表1所示。

检测结果,泄漏水冷壁管母材的化学成分符合GB5310-2008《高压锅炉用无缝钢管》中对于25MnG(注1)钢管的要求。

表1 泄漏水冷壁管母材化学成分分析

注1:SA-210C是ASME SA-210/SA-210M锅炉和过热器用无缝中碳钢管子标准钢号,为锅炉和过热器及管道用中碳锰钢钢管范畴,属于珠光体型热强钢。我国于1995年将其移植到GB5310高压锅炉用无缝钢管标准,定名为25MnG。

2.3 垢样分析

对取样的21根管子进行垢样主要成分检测,大部分水冷壁管的向火侧垢量严重超标,其中54号管向火侧垢量达到2011.5 g/m2,水冷壁管背火侧垢量基本正常(见表2)。

表2 水冷壁管垢量检测结果

表2(续)

注:根据DL/T794-2012《火力发电厂锅炉化学清洗导则》3.5.2表1,确定需要化学清洗的条件:主蒸汽压力>15.6MPa,垢量>250 g/m2。

2.4 金相组织分析

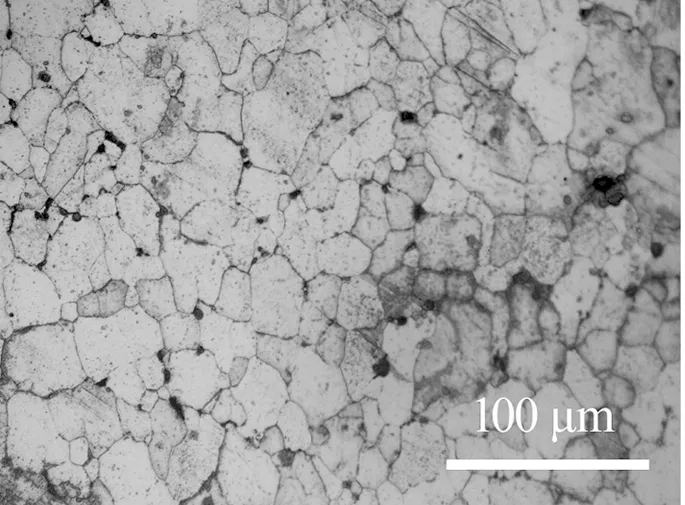

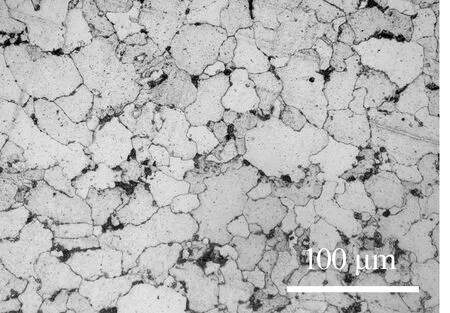

对54号管取样制作金相试样,取样位置如图2所示:(1)爆口向火侧位置A。(2)爆口背火侧位置B。(3)爆口向火侧纵向末端位置C。使用硝酸酒精溶液侵蚀,在金相显微镜下观察,金相组织见图3~图5。

图2 取样位置

图3 A点200×显微组织

图4 B点200×显微组织

图5 C点200×显微组织

由图可以看出爆口向火侧、爆口背火侧及爆口向火侧纵向末端的金相组织均为铁素体+珠光体+碳化物,未出现过热组织。图3、图5仅有少量碳化物存在,发生了较严重的脱碳,这使得该位置强度急剧下降,成为管体的薄弱环节。而由图4可以看出,背火侧组织中珠光体形态尚明显,珠光体区域中的碳化物逐渐向晶界扩散,对照球化评级标准,认定珠光体球化3级,属于轻度球化。

3 爆管原因分析

水冷壁管化学成分符合国家标准,从爆口宏观检查结果来看,爆口为典型的脆性爆口,管壁向火侧垢量很大,金相检查结果显示爆口向火侧发生了脱碳现象,背火侧轻度球化。以上检测结果表明,垢下腐蚀是本次水冷壁管爆管的主要原因。该水冷壁爆管因管内壁表面结垢并产生垢下腐蚀,严重影响了热传导,使局部管壁温度过高,金相组织发生变化,致使钢的性能急剧降低,从而产生垢下腐蚀爆管。

4 措施及建议

(1) 对水冷壁进行无损检测抽查,爆管位置附近水冷壁管100%抽查,条件允许时对存在较大隐患的水冷壁进行更换。

(2)加强水汽品质监督,同时加强锅炉排污。

(3) 对在线化学仪表进行校验,以进一步提高水汽品质监测可靠性。