某电厂Super304H钢锅炉高温再热器爆管分析

2021-03-24冯红武梅云平叶建锋

冯红武,梅云平,田 泽,叶建锋

(1.湖北方源东力电力科学研究有限公司,湖北 武汉 430077;2.国网湖北省电力有限公司电力科学研究院,湖北 武汉 430077)

0 引言

火力发电厂再热器的作用是将从汽轮机中出来的水蒸气加热成过热蒸汽的加热器,再热器进一步提高了电厂循环的热效率,并使汽轮机末级叶片的蒸汽温度控制在允许的范围内[1-3]。再热器材质一般选用12Cr1MoV、T23、T91、TP304、TP347等合金钢[4-13]。

Super304H 钢是在TP304H 的基础上加入适量阻止奥氏体晶粒长大的Cu、Nb、N等元素[14-16],得到较细的晶粒尺寸,同时在服役时产生微细弥散、沉淀于奥氏体内的富铜相,并与其互相密合,从而达到高温强度以及优良的抗腐蚀性能[17-19]。Super304H 钢主要用于超(超)临界锅炉的过热器和再热器[20-24]。

近年来,高温再热器爆管现象时有发生[25-32]。本文对爆管爆口处、爆口附近、爆口远离处(图1(a)红色箭头所指部位)进行试验分析,并选该爆管相邻管进行金相组织对比,查明了某电厂Super304H钢锅炉高温再热器爆管原因,对电厂管道的检修及金属监督起到参考作用。

1 概况

某电厂6号锅炉高温再热器第63屏第4根管发生爆管,爆口的现场形状如图1(a)所示,爆口呈喇叭状,长约200 mm,宽90 mm。高温再热器管规格为Φ57 mm×4 mm,材质为SA-213S30432,即Super304H。

2 试验部分

2.1 宏观检查

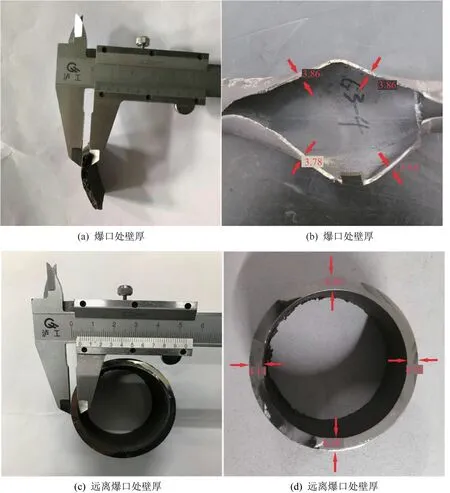

对爆管爆口区域进行宏观检查,图1(b)为爆口截取的小块试样,可以看出爆口处覆盖了一层氧化皮,爆口有少量的蠕变裂纹;图1(c)为爆口截取样品的内壁,可以看到有平行于再热管轴向的蠕变裂纹。对爆口边沿及远离爆口处管壁进行测厚,结果如图2所示,爆口部位管壁有减薄,远离爆口处管壁厚度基本未变化。

图1 再热器管爆口图Fig.1 Reheater tube cracking-off

图2 高温再热管壁厚Fig.2 Wall thickness of high temperature reheat tube

2.2 光谱分析

对爆管爆口处、爆口附近以及远离爆口处(图1(a)红色箭头所指部位)分别进行光谱分析,结果如表1所示,可见,高温再热器管的化学成分符合标准《ASME SA-213锅炉、过热器和换热器用无缝铁素体和奥氏体合金钢管子》中S30432的要求以及《GB/T 5310-2017 高压锅炉用无缝钢管》中牌号0Cr18Ni9NbCu3BN要求。

表1 爆管光谱分析结果Table 1 The result of spectrum analysis for tube explosion

2.3 硬度测量

对爆管爆口处、爆口附近处、爆口远离处进行硬度测量,结果如表2所示,爆口处硬度稍高于附近区域及远离区域,3 处位置的硬度均在《ASME SA-213 锅炉、过热器和换热器用无缝铁素体和奥氏体合金钢管子》及《GB/T 5310-2017 高压锅炉用无缝钢管》中牌号0Cr18Ni9NbCu3BN要求的范围内。

表2 硬度测量结果(单位:HBW)Table 2 Results of hardness testing(Unit:HBW)

2.4 硬度与强度换算

根据《GB/T 1172-1999 黑色金属硬度及强度换算值》,爆口处、爆口附近、爆口远离处对应的强度分别为639 MPa、576 MPa、576 MPa,而ASTM A213 中要求Super304H的强度高于590 MPa,实际检测的管道强度偏低,说明再热器管长期在高温下运行,强度降低。

2.5 金相分析

对爆管爆口裂纹尖端处、爆管爆口处、爆口附近、远离爆口处分别进行金相分析,结果如图3所示。图3(a)为未腐蚀的裂纹尖端图,可以看出,再热器管未发现夹杂物,裂纹呈人字形发展;图3(b)可以看出,裂纹以穿晶的方式开裂;图3(c)可以看出,爆管爆口处管道有大量的蠕变孔洞;图3(d)、图3(e)、图3(f)可以看出,爆口处、爆口附近、远离爆口处再热器管奥氏体晶粒粗大,晶界逐渐退化,有部分碳化物析出以及少量的蠕变孔洞;按照《DL/T 1422-2015 18Cr-8Ni系列奥氏体不锈钢锅炉管显微组织老化评级标准》,爆口处、爆口附近、远离爆口处金相组织的老化级别均为4级。

为了更好分析爆管原因,从爆管相邻的位置第64屏第4根管子、第63屏第5根管子、第63屏第6根管子取样进行金相分析,结果如图3(h)、图3(i)、图3(j)所示,奥氏体晶界清晰明显,晶界有少量的碳化物析出,金相组织老化级别均为1级,即未老化。

图3 高温再热器管金相图谱Fig.3 Metallographic map of high temperature reheater tube

2.6 扫描电镜分析

对爆管爆口处及裂纹尖端金相样品进行扫描电镜观察,如图4 所示,从爆管爆口边缘处图4(a)可以看出,有多条裂纹;爆管爆口中心处图4(b)覆盖了很厚的氧化物,可以看出有二次裂纹,无法辨别其断裂的方式。从图4(c)中可以看出,裂纹呈人字形扩展;图4(d)可以看出,裂纹为穿晶开裂。

图4 爆管爆口及裂纹电镜图Fig.4 Electron microscope of the opening and crack of the blasting tube

2.7 能谱分析

对裂纹处进行了能谱分析,如图5(a)所示位置。5 个点的具体成分图如图5(b),裂纹位置Cr、Ni、Cu 等元素含量明显比未开裂位置低,而非金属元素C、O、Cl等元素含量明显偏高,主要为氧化产物以及Cl-腐蚀产物[33]。

图5 裂纹处EDS能谱图Fig.5 EDS spectrum of crack

3 综合分析

再热器管的材质符合标准要求,爆管处管壁厚度略有减薄,硬度在标准要求范围内,发生爆管的管子爆口处比该管子远离爆口的位置硬度略高;爆管爆口处及该管未爆管段组织均老化严重,晶界已经不明显,且有较大的析出物,而相邻管道的金相组织未老化,晶界明显;老化主要由超温使用所引起,超温是爆管的主要原因;同时爆口处存在化学腐蚀,主要以C、O元素为主的氧化腐蚀产物,以及Cl 元素为主的Cl-腐蚀产物,为爆管的重要原因。

4 结语

建议检查再热器管路径进出口是否有异物堵塞管口,必要时可用内窥镜查看;同时检修时加大对爆管整个管道路径的排查,发现硬度异常的情况,及时进行金相核查,对于老化严重的管道予以更换;并对水质进行严格检测,控制其含氧量及Cl-浓度。