基于后驱动桥机械特性的总成疲劳试验方法研究

2019-08-14张真铭

张真铭

(中国汽车工程研究院股份有限公司,重庆 400039)

0 引言

在商用车领域,车桥和发动机、驾驶室一起构成商用车的核心三部件,其重要性不言而喻。早期,我国的部分企业通过引进国外技术,并经过大量研究与生产,逐步建立起了车桥的研发生产体系,但和国外先进技术相比,仍然有不小的差距。为了配合国内车桥企业取得核心技术上的突破,参与国际市场的激烈竞争,国内的国家级机动车检测机构有义务和责任为车桥生产厂商提供准确的车桥试验结果。

为了保证试验结果的准确,必须确保以下两个方面:

(1)试验项目的准确。车桥的试验项目众多,在以车桥总成进行某一项试验时,须确保不被另一试验项目所干扰。以总成疲劳试验为例,其试验目的为验证主减速齿轮对及其轴承的寿命,若在试验进行过程中,由于装夹方式不当等因素,导致差速器或者桥壳损坏,试验终止,则认为该试验项目受到干扰,并不能得到主减速齿轮对及其轴承寿命的准确结果;

(2)试验方法的准确。在排除掉其他项目干扰的前提下,还得使用适宜的方法来进行试验。仍然以总成疲劳试验为例,进行试验时,需要使用电动机及测功机为车桥提供误差允许范围内的输入输出扭矩和转速。为实现这一目标,可对电动机和测功机进行不同方法的控制,但车桥是一个总成系统,不同的控制方式会影响到总成内其他机构,从而对主减速齿轮对及其轴承寿命的结果产生影响。

后驱动桥为车桥的一种典型代表,在一般的汽车结构中,驱动桥包括主减速器(又称主传动器)、差速器、驱动车轮的传动装置及桥壳等部件[1]。本文作者以后驱动桥为例,通过分析对比不同的试验控制方法,探讨后驱动桥总成疲劳试验方法的优劣。

1 试验控制方法介绍

进行后驱动桥总成疲劳试验,在温度稳定控制的情况下,须为后驱动桥提供误差允许范围内的输入输出扭矩和转速。为实现这一目标,有两种控制模式对电动机和测功机进行控制。

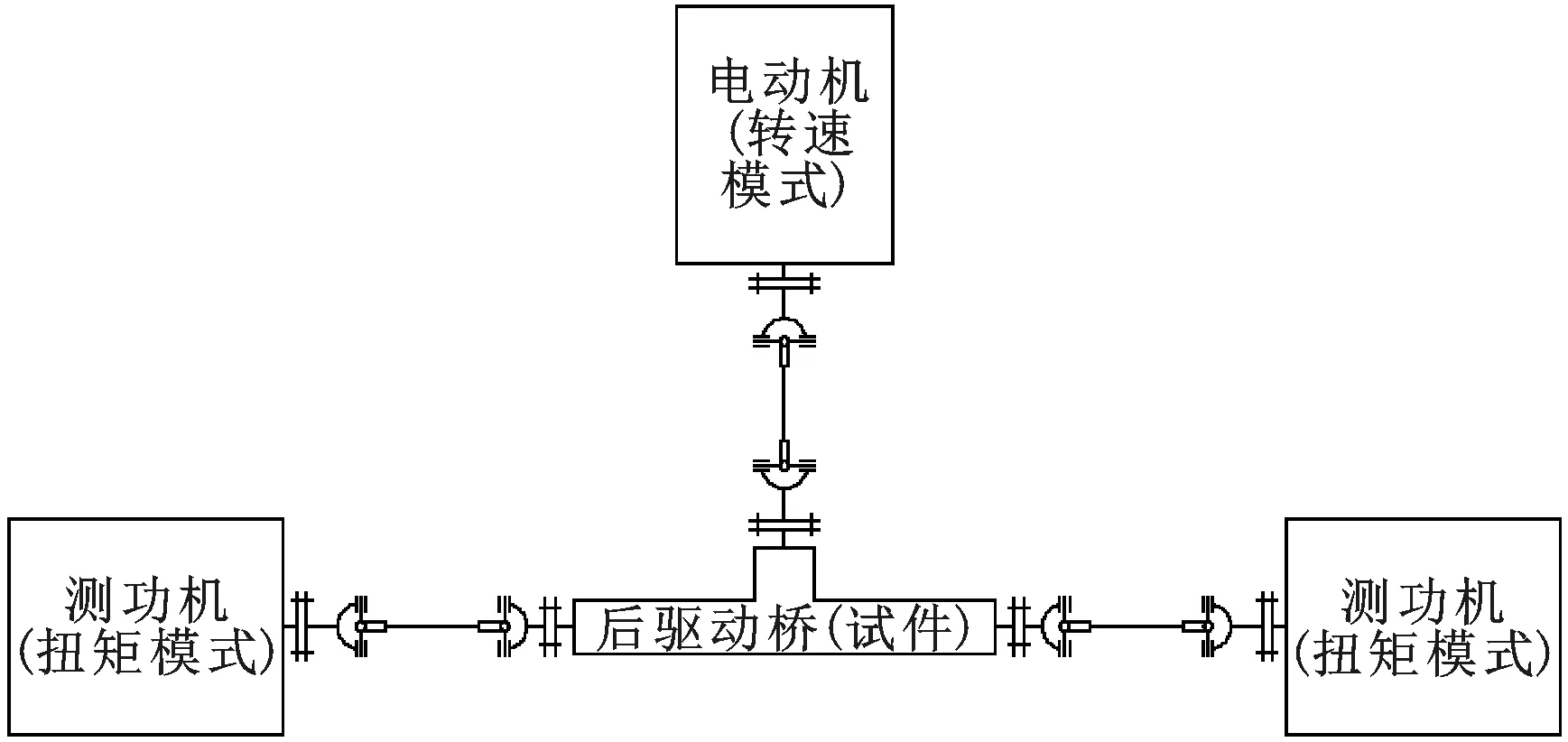

控制方法一:电动机采用转速模式,测功机采用扭矩模式,如图1所示。控制过程为电动机先调节后驱动桥输入转速至目标转速,待转速稳定后,再调节双侧测功机进行加载至目标扭矩,并维持稳定状态运转。

图1 控制模式一

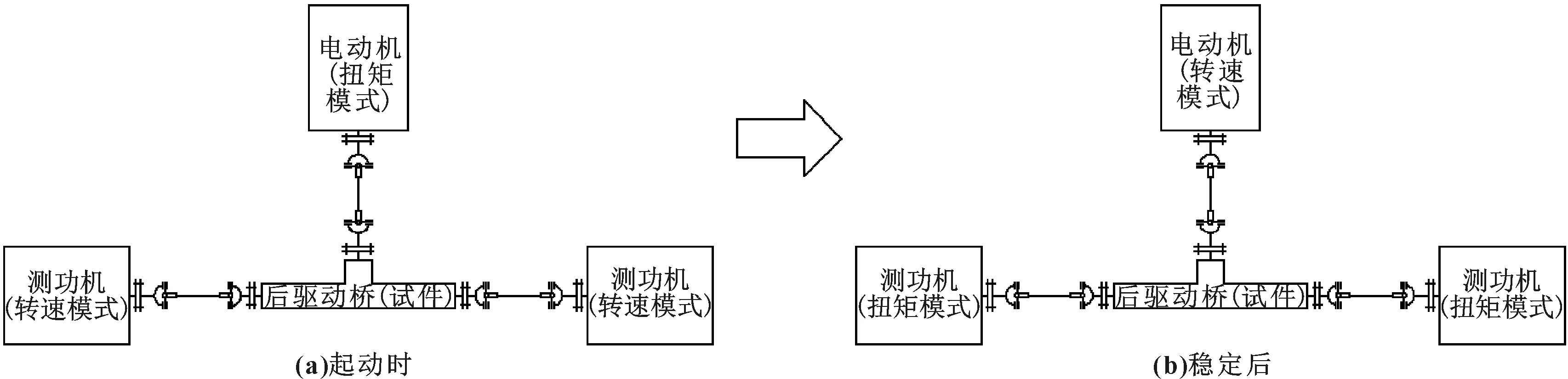

控制方法二:启动时电动机采用扭矩模式,测功机采用转速模式,待稳定后,电动机采用转速模式,测功机采用扭矩模式,如图2所示。控制过程为启动时双侧测功机先同时调节后驱动桥输出转速至目标转速,待转速稳定后,再调节电动机进行加载至目标扭矩,待转速扭矩均稳定后,改变电动机至转速模式,改变双侧测功机至扭矩模式,并维持稳定状态运转。

图2 控制模式二

2 后驱动桥总成转速扭矩关系分析

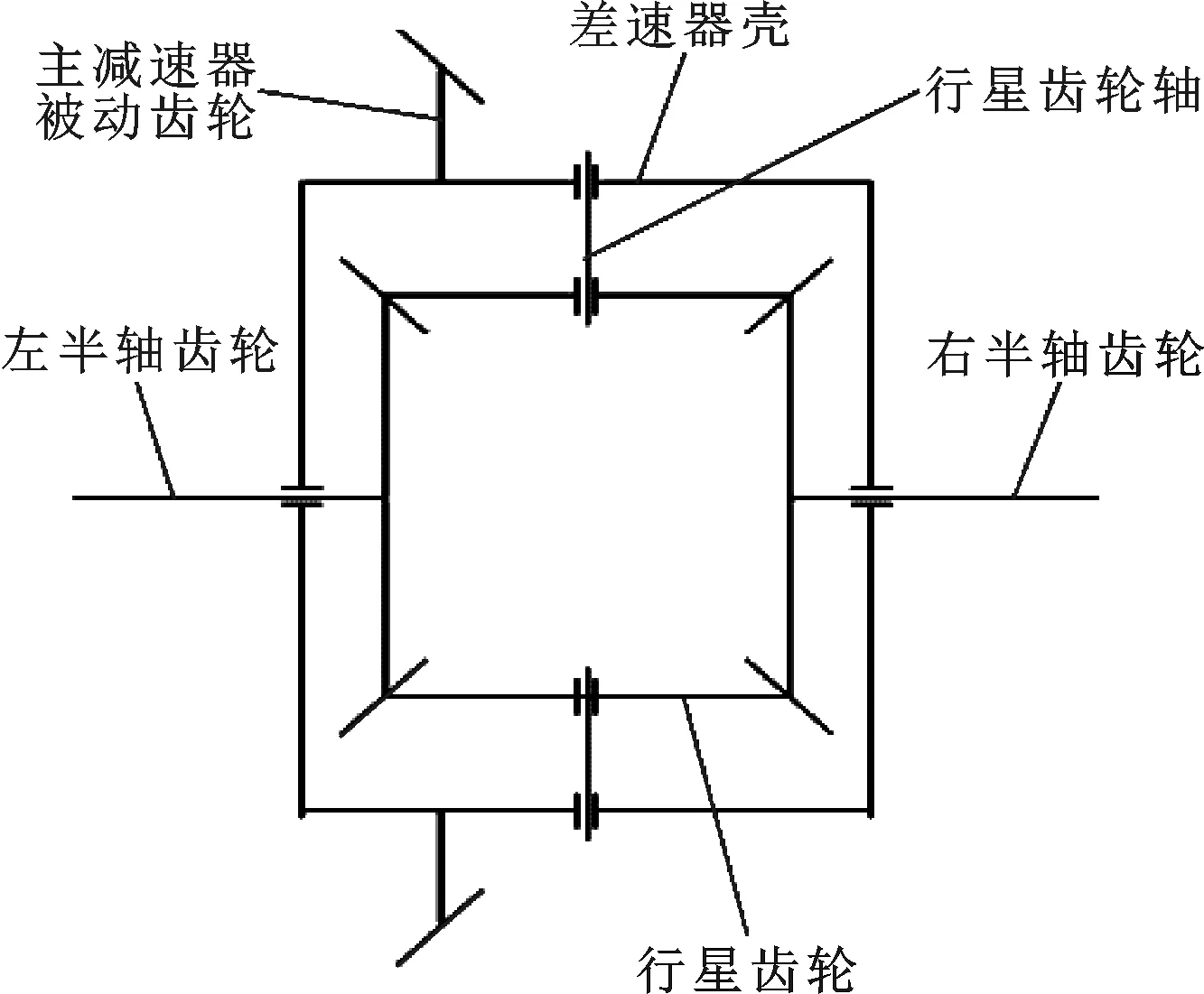

要探讨两种控制方式的优劣,需要对后驱动桥的机械结构进行转速扭矩关系的分析。对试验影响最大的,实为后驱动桥内部差速器的转速扭矩关系,结构简图如图3所示。

图3 差速器结构

2.1 转速关系分析

根据机械原理中周转轮系的分析方法,应先把周转轮系转化为定轴轮系,再利用定轴轮系的分析方法进行分析。在差速器系统中,假设将该周转轮系中支承行星轮的系杆H固定,即差速器壳固定,左半轴齿轮、行星齿轮、右半轴齿轮和差速器壳所构成的周转轮系则形成了一个定轴轮系[2]。但由于是人为地将差速器壳转速置为0,此时左半轴齿轮、右半轴齿轮在定轴轮系中的转速为与差速器壳转速的相对转速,转速关系分别为

左半轴齿轮相对转速:

式中:n左为左半轴齿轮实际转速;n壳为差速器壳实际转速。

右半轴齿轮相对转速:

式中:n右为右半轴齿轮实际转速;n壳为差速器壳实际转速。

由于差速器系统中,行星齿轮轴轴线与左、右半轴齿轮轴轴线并不平行,属于空间周转轮系,因此不能以上述表达式得出行星齿轮的相对转速,但从左半轴齿轮到行星齿轮再到右半轴齿轮为逐级啮合状态,且左半轴齿轮轴轴线与右半轴齿轮轴轴线处于平行状态,仍然能够通过此种方法得出差速器系统的转速关系。

根据定轴轮系的转速关系计算规则,可得:

式中:z左为左半轴齿轮齿数;z右为右半轴齿轮齿数;z行为行星齿轮齿数。

在差速器中,左、右半轴齿轮齿数是相等的,即z左=z右,负号表示左、右半轴齿轮的旋转方向相反,对式(3)进行整理得:

n左+n右=2n壳

(4)

由此可见,差速器系统为一个2自由度系统。

2.2 扭矩关系分析

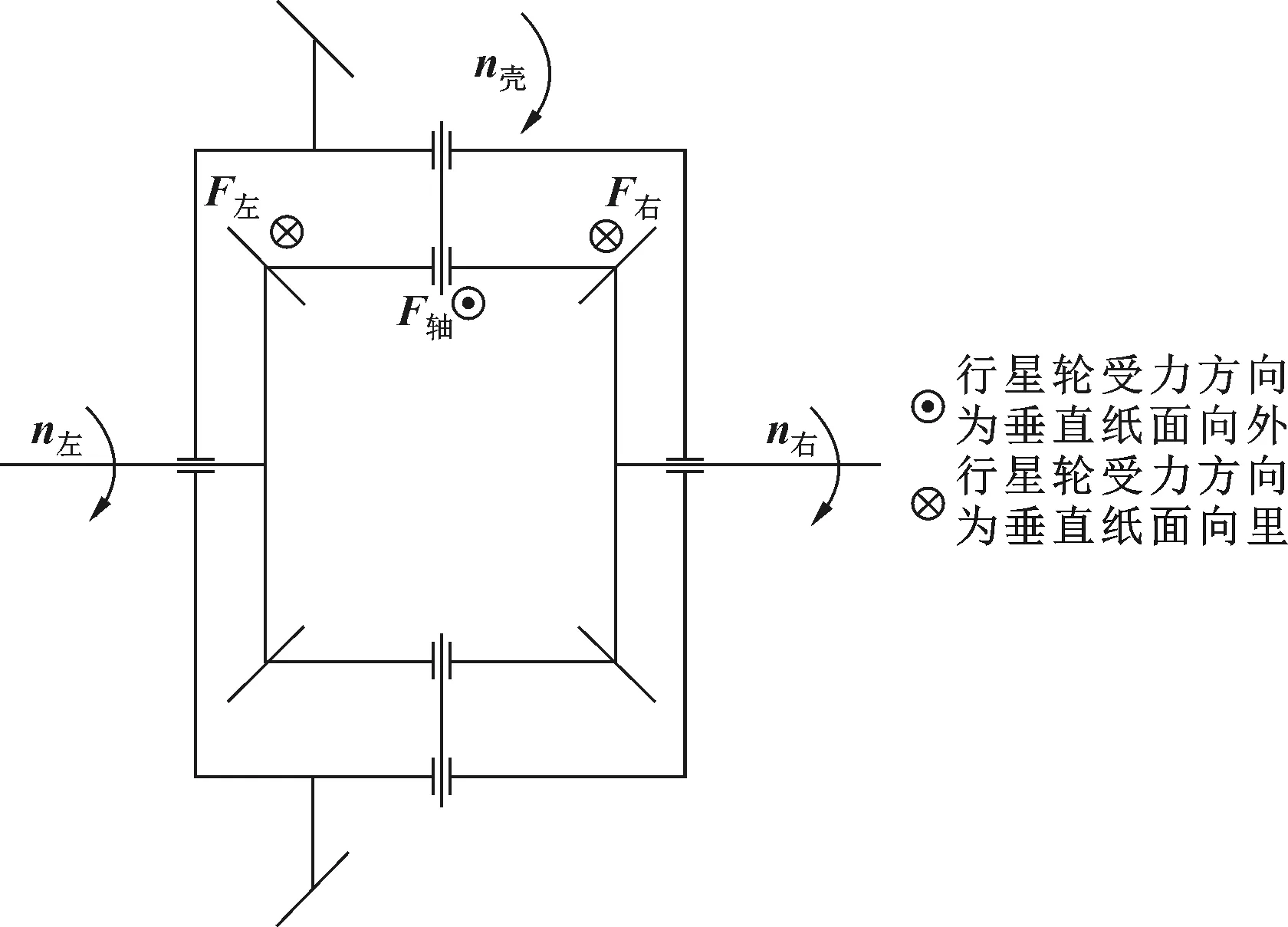

在差速器稳定运行的状态下,左半轴齿轮、右半轴齿轮和差速器壳在外扭矩的作用下作等速旋转,以行星齿轮受力情况作分析,如图4所示。

图4 行星齿轮受力分析

行星轮处于稳定运行状态,将受左、右半轴齿轮的作用力对行星轮轴取矩,可得:

F左×R行=F右×R行

(5)

式中:F左为左半轴齿轮对行星齿轮的作用力;F右为右半轴齿轮对行星齿轮的作用力;R行为行星齿轮分度圆半径。

即F左=F右,又由于左半轴齿轮分度圆半径R左与右半轴齿轮分度圆半径R右相等,可得:

T左=F左×R左=F右×R右=T右

(6)

式中:T左为左半轴齿轮所受外部力矩;T右为右半轴齿轮所受外部力矩。

再以差速器系统作稳态分析,系统所受外力矩处于平衡状态:

T左+T右+T壳=0

(7)

式中:T壳为差速器壳所受外部力矩。

结合式(6)、式(7),可得:

T壳=-2T左=-2T右

(8)

负号表示力矩方向相反,可进一步对式(8)整理为

T左∶T右∶T壳=1∶1∶-2

(9)

综合以上对转速扭矩关系的分析,可以得出差速器是一个定矩差速系统[3]。

3 控制方法对比

正是因为差速器具有定矩差速的特性,对后驱动桥总成疲劳试验的控制过程产生了影响,从而影响了试验结果的准确性。

在用控制方法一进行控制的过程中,由于差速器系统具有2个自由度,使用电动机进行转速控制只限制了该系统1个自由度,即差速器壳的自由度,同时双侧测功机和连接后驱动桥的传动轴等陪试部件的转动惯量、内部阻力等各不相同,导致在用电动机进行转速控制的过程中,容易出现两侧输出端输出转速不相等的情况,在这种情况下对双侧测功机进行加载,如果两侧加载出现不平衡的情况,则两侧输出转速差将进一步扩大,输出转速较低的一侧转速会迅速减小至0,整个调节过程失败,需从头开始。通常双输出侧刚出现转速差的情况时可以在输出转速较高的一侧通过控制测功机增加适量的扭矩进行控制,但由于很难有效地量化需要增加的扭矩值,有时效果并不理想。

然而使用控制方法二能够解决这一问题,使用测功机进行转速控制,同时限制了差速器系统的2个自由度,差速器系统各结构件的转速自开始调节到目标转速始终处于稳定状态,电动机用扭矩控制模式从输入端开始加载时,利用了差速器系统定矩的特性,输入扭矩按比例分配给双侧输出端,待输入输出转速扭矩处于稳定状态后,再切换电动机至转速控制模式、测功机至扭矩控制模式,此时即使有小的扰动,电机也可通过自身进行动态调节,将状态维持稳定。

4 结论

通过比较,可以发现控制方法二明显优于控制方法一,在多个实际试验中,结论得到了证明,同时,差速器耐久试验是该分析成立的又一有效佐证(差速器耐久试验要求双侧测功机先使用转速控制模式使双侧输出端形成特定转速差,再通过电动机进行扭矩控制输入固定波形的扭矩)。