基于有限元的汽车座椅刚度优化分析

2019-08-14耿动梁战楠卜晓兵李向荣

耿动梁,战楠,卜晓兵,李向荣

(中国汽车技术研究中心有限公司,天津 300300)

0 引言

汽车座椅作为联系车上人员与车身最直接的组件,对乘员的安全、舒适度和驾驶体验起着至关重要的作用。其中保证驾驶员和车上乘员的安全是座椅最基本也是最重要的作用。良好的座椅性能同时很好地配合气囊能够对人员安全起到比较理想的保护。在能够保证人员安全的前提下,舒适性和良好的驾驶体验等因素才具有意义。国内与国外对座椅的研发深入程度有较大的差距,国外较早开展座椅研发,其中欧美、日本等一些较早展开座椅研发的国家已经相继出台自己的座椅标准。通过这些标准很好地提升本国座椅的整体质量。我国座椅的自主研发起步较晚,同时针对座椅的研发标准的制定也相对较晚。我国当下关于座椅的强制性标准大多参考欧洲国家的一些座椅标准,经过修改形成了符合我国人员安全状况的国家标准。早些年座椅的研发过程,多数是根据工程师的经验,形成初版的座椅产品,然后通过试验,对座椅是否符合标准进行验证。这样的开发模式周期较长,而且进行试验的座椅初版产品生产成本较高。如今可以引入CAE分析技术进行座椅的研发,在模型设计阶段就对座椅结构的各个国家标准工况进行校核验证,在计算结果满足要求的前提下,再进行试验产品的生产,从而可以避免一些试验风险,缩短研发周期。通过试验观察到的基本是座椅结构外部能看到的一些损坏或者不合格的地方,有些潜在的风险点无法发现。通过CAE分析,可以对整个结构的应变、应力进行观察,高应变风险区域一目了然。

座椅结构的安全分析包括主动安全和被动安全两个大的研究方向。主动安全侧重的是加强车上人员对危险状况的提前预判和及时对危险信号做出应对,主要针对的是驾驶人员。被动安全侧重的是座椅结构的刚度和强度,以及调节装置的性能好坏,是否能在发生危险的时候对车上人员起到很好的保护作用。这些保护作用包括减轻乘员损伤、提供生存空间以及维持乘坐人员一个较好的姿态以便于安全带和安全气囊等装置能够对人员起到应有的保护作用。同时座椅装置各个结构之间以及座椅和车身之间连接性能的好坏也属于座椅被动安全的分析范畴。本文作者主要针对座椅结构的被动安全,依据国家标准的要求对前排座椅骨架结构的刚度进行优化分析。

1 模型描述

1.1 座椅几何模型特征

由于整车质量在一定程度上影响着车辆的油耗情况,而作为整车结构的一部分,座椅质量的减轻,对整车的减重也有帮助。传统的座椅结构使用钣金冲压结构较多,导致整体座椅质量较大。同时,冲压结构需要借助模具才能进行生产,而汽车模具研发生产费用较高,大量的冲压结构件会造成整车研发成本的上升。因此此座椅骨架结构根据每个零件所处的位置和承载力的情况大量使用了管材结构。在此使用的是钢管材料,如果质量不满足要求,还可以将钢制管材替换为铝合金管材。这种管材和钣金冲压件混合使用的方式给座椅骨架模型带来足够大的设计调整空间。

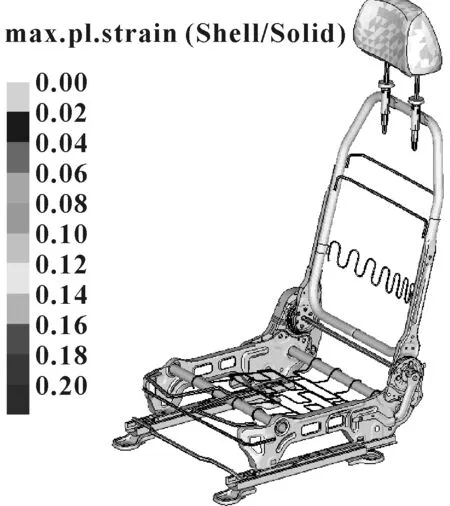

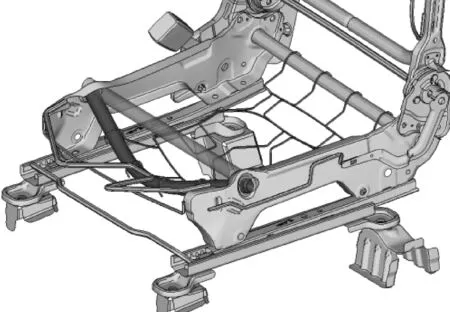

前排座椅的骨架结构如图1所示,整个骨架结构是由管状结构和钣金冲压件组成。座椅骨架是整个座椅质量中的主要部分,经实际的测量和对比,应用管材在满足结构刚度和强度的前提下可以在一定程度上减轻座椅的整体质量。

图1 前排座椅骨架模型

1.2 有限元模型建立

1.2.1 单元特征

使用壳单元来划分钣金结构和大直径薄壁管材,用梁单元来模拟小直径的管材和一些弹簧部件。

选取壳单元作为钣金结构和大直径薄壁管件的建模单元是从计算精度、运算效率以及对几何模型离散是否准确来进行考虑的。在壳单元的形状上,以四边形单元为主,配合少量的三角形单元。采用四边形单元为主是因为:四边形单元的积分特性好于三角形单元,计算精度较高,可以有效保证模型计算结果的准确性。少量三角形单元的存在是因为三角形单元能更好地离散几何模型的一些特殊区域。三角形单元对复杂过渡面的逼近性比四边形单元要好很多。但是三角形单元本身为常应力单元,即在单元内部不做应力平均,所以三角形单元出现较多的地方常会发生应力失真的情况。鉴于三角形单元这种缺点,在整个建模过程中必须严格限制三角形单元所占的比例。在此作者把三角形壳单元比例低于5%作为一条网格质量的评判标准。整体来讲,整个座椅骨架结构,在比较关注应力应变区域的部位争取全部采用四边形壳单元来进行划分,在不太关注应力应变区域的部位可以适当采用一些三角形单元进行过渡。

整个座椅骨架选用壳单元、梁单元和少量刚体单元来进行建模。其中钣金冲压结构件和薄壁的粗管结构采用壳单元来建模,钢质弹簧和直径较小的管材采用梁单元来模拟[5]。零件之间的焊点连接结构也是通过梁单元来模拟。除了梁单元和壳单元,对一些实体几何零件用刚体单元模拟[6]。能使用刚体单元进行模拟的前提是对该零件的应力应变不做考察和关注,该零件主要起传递力和力矩的作用。

1.2.2 单元尺寸

关键网格单元的划分标准如下:(1)壳单元基本尺寸为5 mm×5 mm;(2)壳单元最大尺寸不大于8 mm (关键部位控制在5 mm左右),5~8 mm的单元控制在5%以内;(3)壳单元最小单元尺寸不小于3 mm;(4)实体单元控制最小尺寸不小于4 mm,最大尺寸不大于8 mm,四面体划分(实体单元零件较少)。

1.2.3 单元质量

(1)质量检查准则:翘曲(warpage)不大于15;横纵比(aspect ratio)不大于5;歪斜度(skew)不大于60°;雅克比(jacobian)不小于0.6;四边形单元内角在[45°,135°]内;三角形单元内角在[20°,120°]内。

(2)三角形单元数不能超过单元总数的5%。

通过对单元尺寸以及单元质量参数的控制,能够保证较高质量的有限元网格,从而保证计算结果的正确。

网格单元划分完成以后,根据座椅骨架几何模型的连接方式,对整个有限元模型建立连接,其中连接方式包括:焊接、螺栓连接、绑定接触以及一些转动副连接。模拟座椅在车身上的安装方式,给定边界约束条件[3]。

2 工况的选取

2.1 座椅靠背及其调节装置的性能分析

2.1.1 工况加载

工况加载方式如图2所示:固定座椅底部与车身连接的支架结构,在靠背模型上,施加相对于R点530 N·m的力矩,让靠背模型压向座椅靠背[1]。

图2 工况加载示意

2.1.2 仿真结果

座椅靠背骨架在此工况下最大应变云图如图3所示。以0.2作为整体零件材料发生塑性变形的一个界限标准,能够看出应变云图中在座椅靠背主体部分,没有发现红色区域或者接近红色的应变区域。

图3 座椅靠背骨架应变云图

由上可知,座椅在530 N·m力矩作用下,靠背骨架结构稳定,无失效风险,能够满足GB 15083-2006座椅靠背及其调节装置的试验要求。

2.2 正面碰撞工况座椅结构性能分析

2.2.1 工况加载

该工况标准出自QC/T 740-2017,规定要通过汽车正面的碰撞试验,对配置假人的座椅状况进行验证分析,要求在减速时,假人不允许从安全带里滑出,座椅零件及止动和调节装置不准碎裂或拉断,允许弯曲[2]。

正面碰撞法规要求,使用Hybrid Ⅲ型假人,假人模型用安全带固定在座椅上。座椅安装到滑车上,具体的加载设置按照下列两种情况中的任意一种进行:(1)滑车行驶速度为50 km/h,碰撞减速过程按照实际碰撞时的汽车减速情况;(2)采用正弦波形,在110 ms内的减速过程中,在35 ms内必须保持20g的加速度,加速度峰值达到35g。

在此碰撞工况中,按照第二种正弦波曲线的加载方式进行加载。座椅上的假人模型选择95th的假人模型进行仿真计算。同时为了模拟车辆正面发生碰撞的情况,对座椅底端与车身连接部位施加向后的加速度。具体的工况加载情况如图4、图5所示。

图4 95分位假人模型乘坐状态

图5 前撞加速度加载曲线

2.2.2 仿真结果

经观察计算得到的应变云图以及位移云图,座椅骨架结构并无较大的应变发生区,说明整个座椅骨架没有损坏失效的风险。座椅骨架前端的横梁受压后向下弯曲的位移较大,如图6所示。位移最大达到71 mm,导致假人有一定的下潜趋势。

图6 座椅骨架前端横梁变形结果

2.3 后部碰撞工况座椅结构性能分析

2.3.1 工况加载

该工况出自标准QC/T 740-2017,要求通过汽车向后的碰撞试验,对配置假人的座椅状况进行验证分析,在碰撞时,汽车座椅的靠背可弯曲,但不允许冲撞其他物体;座椅零件不允许碎裂或拉断,座椅和地板之间的固定装置不允许扯断,座椅止动装置不允许松开,且应保持其功能完好[2]。

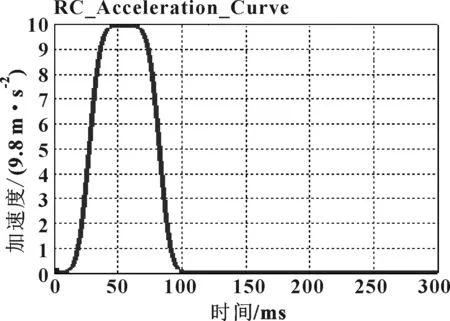

后部碰撞要求,座椅总成安装与滑车上,使用Hybrid Ⅲ型假人,假人用安全带固定在座椅上。滑车加速度设置为:总的碰撞过程在110 ms内,在此过程中,在35 ms内必须保持8g的加速度,加速度峰值达到10g。

后部碰撞工况加载与正面碰撞工况的加载方式类似。同样选用95th的假人模型进行计算,对座椅底部与车身连接的部位施加向前的加速度。加速度曲线如图7所示。

2.3.2 仿真结果

经查看计算结果中座椅骨架的应变云图(图8—图9),可以发现在靠背骨架与坐垫骨架连接的位置,有一个零件发生较大变形,引起了局部较大的应变,该位置有发生塑性变形失效的危险性。

图7 后撞加速度加载曲线

图9 座椅骨架高应变区域

3 问题汇总

3.1 正面碰撞工况

在正面碰撞工况中,座椅前端的圆柱形管梁发生了较大的弯曲变形。这种变形虽然没有发生破坏的风险,但是对假人的姿态影响较大。由于假人是依靠安全带约束在座椅上的,通常的安全带都是三点式安全带。当发生正面碰撞时,假人向前运动,在巨大的加速度下压迫座椅前端横梁,如果座椅前端的横梁弯曲变形产生位移过大,会导致假人模型过度下潜。严重的情况下腹部安全带会滑脱到胸腔附近,这样会对人体造成伤害。同时假人模型有从安全带下方滑脱出去的风险,从而使得座椅总成对人员失去保护作用。因此,座椅前端横梁必须保证具有一定的刚度,不可发生过大的弯曲变形。

由于座椅前端骨架的刚度对座椅安全性是有帮助的,但是与座椅的舒适度恰好相悖。该部位结构的加强必定导致座椅质量有一定的增加,因此,该横梁的刚度选择要适中,不可无限制加强刚度。

3.2 后部碰撞工况

在后部碰撞的工况下,座椅靠背下方结构件有屈服失效的风险,需要给定足够的安全余量。当车辆后方遇到追尾等碰撞,巨大的加速度导致人体向后倾倒并压到座椅靠背上,人体的压力对座椅靠背底端转轴处形成一个弯矩,使得该部位的结构件受到弯矩的作用。由于开口形状的钣金结构承受弯矩的能力较差,该结构截面尺寸过渡又比较急促,容易出现应力集中,因此需要进行一定程度的加强,才能提高座椅结构在此工况下的应对能力。此结构位于整个座椅靠背的关键位置,结构的屈服失效将会引起座椅向后翻折,从座椅靠背到座椅头枕将失去对乘员的保护作用。在靠背向后翻折较严重的情况下,还将会对后排乘员造成伤害。

4 优化方案

4.1 座椅前端横梁加强

据观察多款座椅的骨架结构可以发现,座椅前端横梁在一部分座椅设计中使用的是方形截面的管件。相比于圆形截面管件,方管的抗弯能力会稍好一些[4]。但是在此座椅结构中,由于结构限制没有采用方形管件。选择圆形截面管件的另一个原因就是考虑到座椅舒适度的因素,圆形截面管件弹性变形较容易,对座椅减震性能会有一定的帮助。

鉴于截面形状不可改变的情况,此次横梁的优化采用增加管壁的厚度来提升弯曲刚度。一是通过增加厚度选材比较容易,另一个原因是管材壁厚的增加对材料成本的增加影响较小。

4.2 靠背骨架结构加强

由于该座椅冲压模具已经设计完毕,冲压件的改动余量很小,除了厚度能够微调外,钣金形状几乎无法变更。

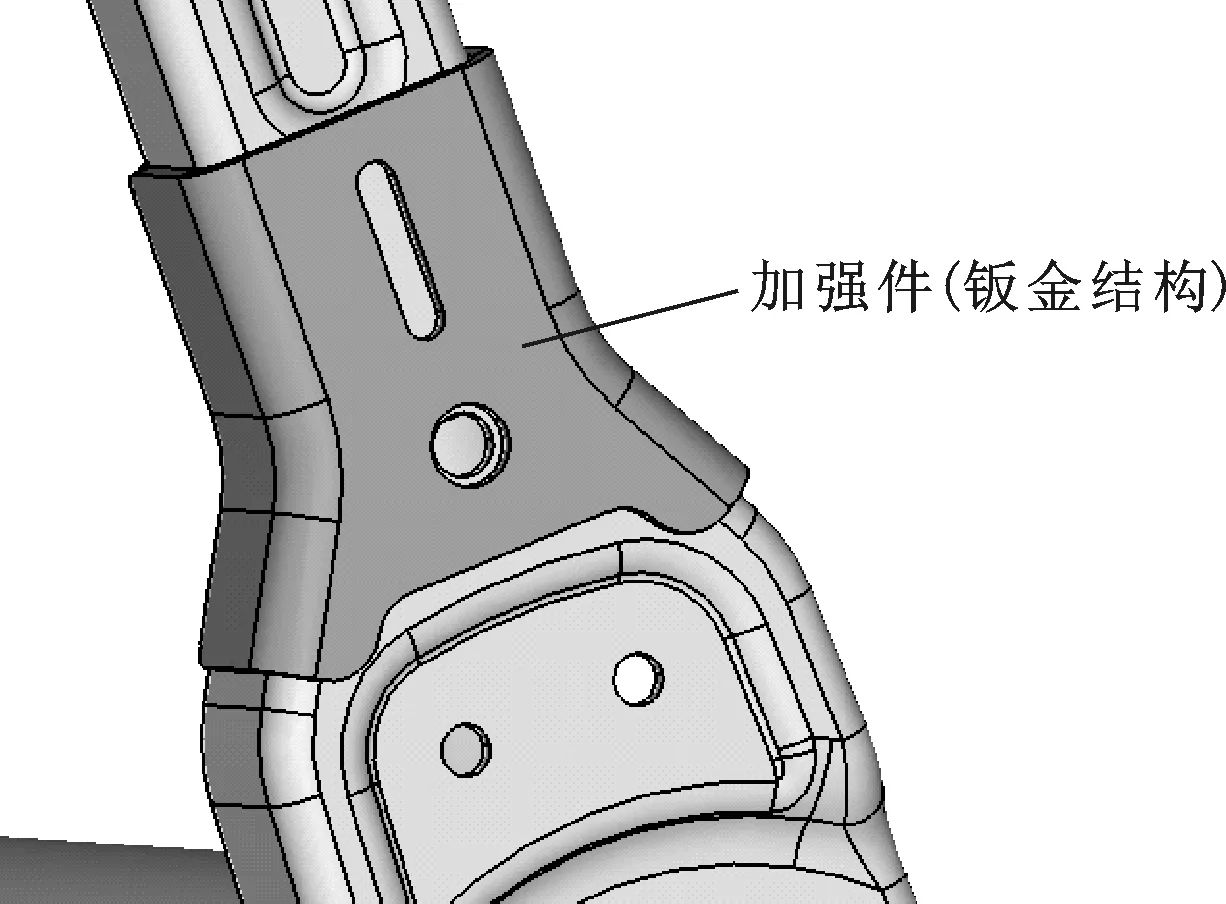

鉴于以上原因,为了应对后部碰撞危险工况,必须对该危险区运用不更改原有零件的方式进行加强。

综合考虑生产工艺和整个座椅质量增加等因素,最终决定在该结构附近增加一块加强板,通过焊接将其连接到有屈服风险的零件结构上。加强件见图10。对座椅骨架结构左右两侧同时进行加强处理。

图10 加强板模型结构

5 优化结果

5.1 座椅前横梁优化结果

通过增加座椅前端横梁的管材壁厚,如图11所示,在正面碰撞工况下,假人的下潜趋势得到了一定的控制,从而避免了座椅系统对人员失去保护的风险。优化方式简单易行,同时不会对座椅成本造成压力。

从表1中可以看到,将该空心管横梁的壁厚由1.5 mm增加到3.0 mm,变形量得到了有效控制。整个座椅的质量增加量有限,总共增重378 g,并不会对座椅总质量产生较大的影响。在碰撞过程中,假人运动姿态表现正常,安全带也未发生较大的位移滑动。综合来看,结构改进之后在前向碰撞的工况下,整个座椅系统对假人起到了应有的保护作用。

表1 横梁优化前后结果对比 mm

5.2 座椅靠背骨架优化结果

对加强之后的座椅骨架进行后撞工况的验证计算,计算完成后提取该部位的应变云图,如图12所示。可以看到:由于在原来结构的基础上附加了一块加强结构,该部位的刚度得到了明显的加强,塑性变形风险得到了有效的控制。

图12 风险区域应变云图

由图12和图9两个结构应变云图对比可以看出:给塑性变形危险区域增加一个加强板以后,该部位的应变值得到了控制。局部的加强并未导致其他区域应变值的大幅上升,说明该加强板对改善局部应变起到了很好的作用。加强板本身质量较轻约100 g左右,对座椅整体质量的影响很小。通过增加很少的质量,从而改善一个较为严重的风险问题,是一种相对合理的优化方式。

6 结论

通过增加座椅骨架前端横梁管材的壁厚,运用简单易行的方式顺利解决风险问题,且未对生产成本造成较大影响。

通过给座椅靠背骨架增加加强板的形式,对座椅骨架塑性变形的风险区域进行加强并取得了良好的效果。该方式可以避免对原来结构的修改,对工程进度几乎不会造成影响。但是这种加强方式也有一定的局限性,即在该加强位置必须有足够的空间来放置加强板,同时由于在原来基础上增加结构件,会引起座椅整体质量的增加。