汉钢SWRH82B钢质量提升的工艺实践

2019-08-13赵志雄屈正平

赵志雄,屈正平,周 详

(陕钢集团汉中钢铁有限责任公司,陕西 汉中 724200)

SWRH82B 钢是生产高强度、低松弛预应力钢丝和钢绞线的主要原料,主要应用于大跨度桥梁、铁路、高速公路以及高层建筑等国民经济领域,因而要求SWRH82B高碳盘条具有稳定的化学成分、纯净的钢质、非金属夹杂物级别低、优良的力学性能等。

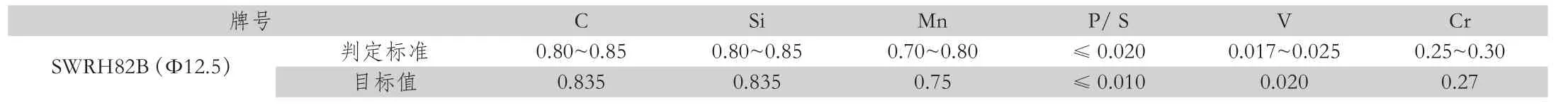

为进一步提升钢丝钢绞线用钢质量,降低企业生产成本,故通过对现生产 SWRH82B 钢冶炼工艺优化,进一步研究提高连铸坯纯净度及质量的措施。SWRH82B 钢性能要求抗拉强度≥1160 MPa,延伸率≥9%,断面收缩率≥30%,其化学成分详见表 1。

1 生产工艺流程

高炉铁水→900 t 混铁炉→120 t 顶底复吹转炉→120t双工位LF 精炼炉→150mm ×150 mm 方坯连铸机→摩根六代高速线材。

2 工艺分析及优化

2.1 转炉工艺

控制铁水原料中钛含量,保证转炉终点碳,减少过氧化;采用低氮增碳剂,控制钢水氮含量,出钢过程采用钢包顶渣,对钢水进行脱氧、脱硫及去除钢水夹杂物。

优化后工艺控制要求:

(1)铁水条件。铁水硅含量0.3%~0.45%,硫含量≤0.070%,磷含量≤0.120%,钛含量≤0.050%,温度T≥1300℃,带渣量不得超过0.5%。

(2)冶炼用合金等原料要求。冶炼用合金要求成分符合国标及内控标准要求,块度适宜,水分含量严格控制,脱氧合金主要为硅锰和硅钙合金,严禁使用含铝的脱氧合金;增碳剂要求采用低氮增碳剂;铬铁采用高碳铬铁。

(3)转炉操作控制。转炉冶炼实行高拉碳操作,要求终点碳含量≥0.20%,倒炉次数≤2次,稳定转炉终点出钢温度(1590℃~1620℃),终点P含量要求≤0.012%,终渣碱度3.2~3.5。

2.1.4 气体控制要求

氧含量控制关键环节主要是减少吹炼终点氧含量,确保全过程化渣,采用高拉碳工艺,提高冶炼终点碳含量,钢包底吹介质为氩气,出钢过程全程进行吹氩;严格执行出钢一、二次挡渣作业;转炉出钢前期,向钢包内加入预熔型精炼渣,保证钢液面形成保护渣层,避免钢水二次氧化,氧含量可控制在40ppm之内。

2.2 精炼工艺

精炼造渣采用电石、硅铁粉及碳化硅等不含铝类脱氧剂,严格控制渣中Al2O3含量,延长软吹时间,促使夹杂物充分上浮。

优化后工艺控制要求:

(1)精炼渣成分控制范围ω(CaO)=40%~50%,ω(SiO2)=20%~25%,ω(MgO)=5%~10%,ω(MnO+FeO) ≤ 1.0%,ω(Al2O3)≤6%。

(2)精炼造渣采用低碱度操作,碱度按2.0~2.5控制,若进站钢水硫含量偏高,碱度控制采用“高+低”相结合模式,通过后期加入适量的石英砂对精炼渣碱度进行微调,确保终渣碱度控制在2.0左右。

(3)LF精炼时,严格控制氩气流量,避免钢水裸露吸氧,采用碳粉、硅铁粉及电石进行造白渣操作,白渣时间保持在10min以上,氧含量可控制在40ppm之内;LF 炉精炼过程钢水裸露易增氮, LF精炼采取微正压操作,全程过程吹氩,精炼结束进行软吹氩,钢液面微动,以钢水不裸露为标准,避免钢水二次污染,采取这些措施后,钢水在钢包精炼过程的增氮量可控制在5ppm~10ppm范围内,氮含量控制在55 ppm之内。

(4)钢水结束后,喂入金属钙线进行夹杂物变性处理,软吹时间≥15min。

表1 SWRH82B钢种成分/%

表2 优化前后成分控制/%

2.3 连铸控制

SWRH82B生产过程中,根据前期钢坯低倍检测情况、钢材金相组织及夹杂物检测情况等,进一步加强连铸工艺控制,提高连铸坯的质量。

连铸钢水过热度、拉速等都是影响铸坯质量的关键因素,其中过热度对碳偏析影响较大,过热度高易发生“搭桥”现象形成钢坯缩孔。热度过低则会引起拉速过快,不利于铸坯结晶组织的形成、不利于钢中夹杂物的上浮,还会导致水口结瘤。合适的拉速会减少铸坯的中心偏析、缩孔和裂纹等,降低铸坯中心C、S等元素的富集程度。

优化后工艺控制:

(1)连铸浇铸温度及过热度控制:生产SWRH82B连铸的中包温度为1488℃~1503℃,过热度控制为开浇头两炉过热度控制在25℃~45℃,正常浇次过热度控制在10℃~30℃,拉速控制在1.8m/min~2.2m/min。

(2)结晶器和末端电磁搅拌控制参数为:结晶器电磁搅拌(M-EMS):电流360A,频率4Hz;末端电磁搅拌(FEMS):电流370A,频率7Hz,搅拌方式为交替。

3 优化后效果

通过优化工艺生产过程控制,按照“严、精、细”规范过程操作,各项技术指标均达到预期值,SWRH82B产品质量得到明显提升,达到了用户使用要求。

(1)化学成分

表3 SWRH82B 产品生产过程中的化学成分

(2)低倍组织检验。优化前,夹杂物抽检结果:2.5级和3.0级将近占33%。优化后,抽检试样共18个,夹杂物主要为C类硅酸盐类夹杂,整体控制较优化前有明显提高,3.0级出现1个占比5.6%;2.0级3个占比16.7%;1.5级2个占比11.1%;1.0级以下11个占比66.7%。

(3)气体含量。抽检试样30个,优化后,全部符合要求。

表4 SWRH82B 产品夹杂物气体含量

(4)力学性能

表5 经过生产工艺优化后产品的力学性能

4 结论

(1)通过采取转炉高拉碳工艺、连铸低过热度、精炼低碱度操作等,钢坯低倍组织检验、气体含量控制均达到要求,优化后的SWRH82B生产工艺是可行的。

(2)结合前期生产的钢材质量,针对用户提出的要求,查找问题产生的原因,针对工艺控制方面提出工艺优化措施并应用于生产实践,满足了客户的需求。