氧化铝母液蒸发器增加效数节能降耗改造

2019-08-13郝晓明

万 明,郝晓明

(山东南山东海氧化铝有限公司,山东 龙口 265713)

蒸发器主要是将氧化铝生产过程中的溶液加热到沸腾,从而使其中部分的溶剂汽化,这样能够起到提升溶液中溶质的浓度。在一定程度上蒸发器是氧化铝化工单元之一,特别是在铝生产行业。氧化铝生产过程中的母液蒸发主要的任务就是将其浓度进行浓缩的过程去进行母液的循环,从而起到碱液的循环利用,与此同时,蒸发氧化铝母液也是该生产耗能最高的工序之一。当前诸多氧化铝生产企业为了能够降低成本,对氧化铝生产做出较多的学术研究,我国不仅从设备的更新和技术的优化方面去应对氧化铝生产中耗能问题,并且还在蒸发器中选择借鉴其他行业上的技术,从而来达到降低氧化铝母液蒸发增加效数节能降耗的改造问题。

1 先进工艺流程的应用

1.1 两段进料、两段出料流程的实际应用

我国氧化铝母液蒸发器降膜蒸发工艺和设备开始是由平果铝所引进的,通过十多年来的改进,目前已经形成了相对成熟的六效降膜的蒸发工艺。虽然都是六效降膜阵法,但是其蒸发的母液过程是大不相同的,氧化铝母液的蒸发系统耗能也不同。以往的蒸发工艺母液大多数出料的过程都是为一段出料流程。其中一段出料的流程是为IV和VI原液各自占有百分之五十,从进VI效的原液中通过V效的出料在进入到IV效当中,这样能够起到形成IV、III、II、I的效之后,在通过三级自蒸发进行出料,出料就能够成为氧化铝蒸发母液。在某种程度上两段出料的流程也是原料的各自一半进料的VI、IV,在进料的VI原液通过I效出料时,原液也会通过四级到一级的效之后,在通过四级自蒸发器中除了,这样也是能够直接成为母液的。总而言之,上述的两种蒸发母液流程除去溶液的流程工序不一样,其他方面都是相同的,比如时间,和进出料口。虽然在某种程度上是转变了从V效出来母液流程,但是对于蒸发的能耗影响是较小的(如表1所示)。

表1 一段出料与两段出料流程计算的结果

计算结果没有考虑到原液闪蒸,原液浓度在NK=184g/L。

1.2 原液闪蒸流程的实际应用

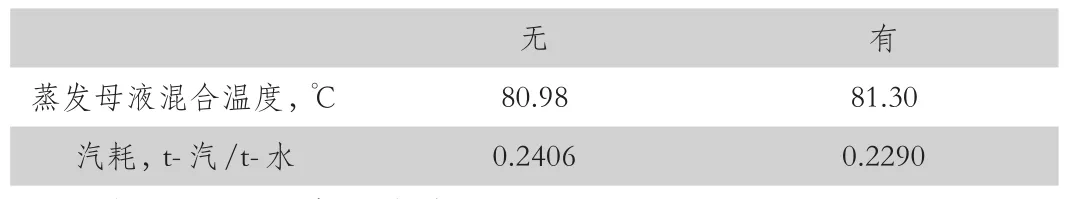

上面所描述的两段出料工艺流程当中,若是加入原液的闪蒸流程,是能够在进VI效之前的原液进行提前一次的闪蒸,蒸汽加热效,也是能够降低系统的能耗的。在某种程度上当原液的整体温度达到了八十五度,是没有原液闪蒸流程计算结果的(详情见表二所示)。根据数据的统计结果显示,有原液的闪蒸流程是能够起到降低汽耗,并且还能够起到让原液的温度不断提升,汽耗的降低也会越来越凸显。

表2 有无原液闪蒸流程计算的结果显示

1.3 新蒸汽冷凝水最优流程的采用

当前我国氧化铝蒸发工序流程期间,新的蒸汽冷凝水运用主要是有下面三种方式;第一种是氧化铝蒸发原液换热或者是低温的二次汽冷凝水的换热,在温度降低时也是能够直接返回到热电厂中的;第二种是逐级的原液闪蒸,闪蒸的二次蒸汽能够加热蒸发的效果,最终也会在温度达到七十度时冷凝水全部返回到热电厂当中;第三种是直接返回到热电厂中,这种方式主要是从能量的守恒角度去分析的,若是冷凝水的检测达到标准,是可以直接进入到电厂高压除氧器中的,在某种程度上这样能够起到降低热电厂的自用蒸汽的使用。我们还可以从氧化铝母液蒸发系统去分析,若是能够更多的去使用新的蒸汽,那么在相同的蒸汽水量下蒸发器的换热面积也会得到降低。当前国内有很多氧化铝生产企业都是实践将蒸发中方式充分运用在低温的新蒸汽冷凝水中,并且从前者的角度来看,相较于在蒸发过程中先降低温度,然后在进行返回热电厂,新的蒸发器冷凝水能够直接返回热电厂除氧器,其能耗的损失会不断的降低。此外新的蒸汽冷凝水是能够直接的作用在减压器中的温水,并且还可以减少能耗。

2 节能降耗新技术的采用

2.1 七效蒸发技术

当前国内现已经有了七效蒸发器在运用,还有很多氧化铝企业将六效蒸发器通过先进技术的优化,将其变为七效蒸发。新建的氧化铝企业对于使用七效蒸发或者是六效蒸发一直存在较多的争议,其主要是温度差对于实际蒸水的影响以及资金的投入上。在理论分析中,温差若是使用三水铝石生产氧化铝厂家,因为自身的碱液浓度是比较高的,溶液的沸腾点也会不断提升,若是使用七效蒸发,是可行的。

但是对于我国所使用水硬氧化铝生产企业来说,因为碱液的浓度较高,在实际蒸发水能力中是需要去充分的考虑到相关问题的。除此之外,我们还可以从资金投入的角度去分析,在相同的蒸水量七效蒸发器中,七效是要比六效的面积大接近一般左右,对于多出来的部分资金的投入也是较大的。我国有很多氧化铝生产企业,他们对于三百吨每小时的蒸发器组,当电费高达零点四元每千瓦时,蒸汽的价格也会得到提升,所以在实际设计过程中还是需要使用七效蒸发技术。

2.2 新型阻垢剂的应用

当前我国有很多高校都研发出很多的新型阻垢剂,并且还有很多已经在氧化铝生产厂商中得到了应用。在今后的设计期间,适当的加入阻垢剂是能够起到兼顾液体与固体的阻垢增加的,在一定程度上通过加入适量的阻垢剂,是能够起到延长氧化铝母液生产蒸发器组的实际运行周期的,优化蒸发器换热,通过这样的方式能够达到节能降耗的作用。

2.3 高效母液浮游物回收技术

当前母液浮游物的回收一般都是通过锥底的袋滤机和沉降槽以及叶滤机等多种设备所进行的回收。在通过相关技术的研究开发,充分运用沉降的原理去分析,我国深圳有一家大型的设计科研院已经研发出了一整套的专业转对回收氧化铝母液浮游物的设备,在一定程度上充分运用该设备,能够让大多数的浮游物得到回收,从而起到降低蒸发能耗的作用。

2.4 原液自压进蒸发系统技术

在一定程度上因为氧化铝母液蒸发中的原液进料是闪蒸汽浴IV效蒸发器,设备都是有着负压的实际操作,所以可以有效的使用自压的实际操作,在设计过程中原液槽的高度是可以根据闪蒸气的进料高度与闪蒸汽罐内的压力与管路损失进行相应的研究并且进行确定,与此同时还可以设置报警与自动控制原液槽的位置,去保障蒸发系统的正常运行,使用该技术,能够有效的降低原液泵的运行功率,实现蒸发能耗的减小。

2.5 新型循环水回水技术

目前我国蒸发使用的循环水回水基本上都是运用的自流回蒸发热水池,再通过泵将其送到冷却塔。在循环水自流的回水方式也是需要径口较大的管道埋藏在地下该方式投资较大,并且也不节能。所以新型的循环水回水技术,所使用的冷却塔给水泵所布置在蒸发区与循环水是能够直接进入到泵里的,因此充分运用该技术,是能够起到降低投资,实现电能消耗的减少。

3 结语

总而言之,通过氧化铝母液蒸发器系统的先进技术和高效设备与保障蒸发系统高效运行的措施,是能够起到节能降耗的作用。在一定程度上采用新型阻垢剂技术、原液自压进蒸发系统技术、新型循环水回水技术、七效蒸发技术等先进节能降耗技术,是能够起到氧化铝母液蒸发过程中的降耗作用的,从而也提升了氧化铝企业的可持续发展。