基于结构导向集总的柴油加氢精制分子水平反应动力学模型Ⅰ.模型的建立与验证

2019-08-12仲从伟刘纪昌王睿通沈本贤

仲从伟,刘纪昌,2,王睿通,汪 成,叶 磊,沈本贤,2

(1. 华东理工大学 化学工程联合国家重点实验室 石油加工研究所,上海 200237;2. 华东理工大学 绿色能源化工国际联合研究中心,上海 200237)

近年来,随着催化裂化装置掺炼渣油比例的增大,催化柴油质量越来越差,表现为硫、氮含量高,多环芳烃含量高,十六烷值低。随着柴油国Ⅵ标准的实行,各炼厂在柴油质量升级过程中面临着越来越严峻的挑战[1]。柴油加氢精制是降低柴油硫、氮含量,提高十六烷值的重要手段。国外柴油加氢精制技术主要有SynSat工艺、LCO Unicracking工艺等加氢组合技术。国内开发了催化柴油深度加氢处理(RICH)技术和MHUG技术[2],通过中压加氢精制、改质,将加氢精制反应器与加氢改质反应器串联,以生产符合国Ⅵ标准的清洁柴油产品和催化重整原料石脑油。

柴油加氢精制反应动力学模型研究可以为柴油加氢精制过程优化提供有效的理论支撑。赵玉琢等[3]提出了加氢精制过程的加氢脱氮和烃类转化的动力学模型,定量描述了主要操作参数的影响规律。Murali等[4]开发了两阶段数学模型来模拟实验室规模和商业加氢精制反应器的性能。da Rocha等[5]通过加氢精制反应器的建模和模拟可以提供反应器设计和催化剂配方的相关信息。这些模型从不同角度模拟了柴油加氢精制过程,但对过程的描述和产物的预测都局限于族组成水平。为了生产超低硫含量、高十六烷值的清洁柴油,需要结合二维色谱-质谱联用等分析方法,将柴油从“复杂烃类混合物”的粗放认知提高到分子水平,从分子层面考察柴油加氢精制过程的反应网络和反应动力学特性,以优化柴油加氢精制工艺,高效率、清洁化地加工劣质柴油[6]。分子水平的柴油加氢精制反应动力学模型研究可以为从分子水平研究柴油加氢精制过程提供有效的理论支撑。与传统的集总方法相比,结构导向集总方法是一种分子水平上的集总[7-8],能够满足柴油加氢精制过程分子水平建模的需要。

本工作针对柴油加氢精制过程的特点,基于结构导向集总方法,从分子层次构建柴油加氢精制过程的反应网络,建立分子水平的加氢精制反应动力学模型,并通过在反应网络中引入反应热效应,更准确地描述加氢精制反应器中的热反馈机制,实现对柴油加氢精制过程分子水平的预测。

1 柴油加氢精制分子水平反应动力学模型的构建

1.1 柴油分子组成矩阵的构建

基于结构导向集总方法,针对柴油的分子组成特点,设计22个结构单元来描述典型分子的组成[9],22个结构单元及其所代表的化学结构见表1。

表1 22个结构单元及其含义Table 1 The meanings of 22 structural units

每一个柴油分子都可以由一个结构向量来表示,向量中的每一个元素代表相应的结构单元的数目,典型柴油分子的结构向量见表2。表2中未列出的结构单元数目均为0。

表2 典型柴油分子的结构向量Table 2 Structural vectors of typical diesel molecules

通过结构向量的组合可建立柴油的分子组成矩阵[10-12]。 柴油的分子组成矩阵共有23列,前22列对应22个结构单元,最后1列为相应行向量代表的分子的含量。原料油的性质见表3。

表3 原料油的性质Table 3 Properties of feed oil

采用全二维气相色谱-质谱联用仪(美国力可公司Pegasus 4D型)对中国石油某分公司加氢装置原料油进行组成分析。原料油中可以定性定量的分子有921种,其中含有链烷烃分子194种,烯烃分子135种,环烷烃分子170种,含硫分子49种,含氮分子58种,含氧分子76种,多环芳烃分子239种。原料油中典型分子的含量见表4。

由于结构导向集总方法不考虑位置异构以及空间异构,所以如2-甲基辛烷和3-甲基辛烷用同一个向量表示,含量加和。以原料油组成分析结果为依据,建立了包含846个结构向量的柴油分子数据库。

表4 原料油典型分子分析数据Table 4 Typical molecules analysis data of feed oil

1.2 柴油加氢精制过程的反应规则

结构导向集总方法的反应规则包括反应物选择规则和产物生成规则。前者从原料分子组成矩阵中选择可以发生该类反应的分子,后者规定从反应物结构向量到产物结构向量的转化方式。针对加氢精制工艺的反应特点,制定了包含芳烃加氢饱和、环烷烃开环、侧链裂化、脱烷基、异构化、碳链断裂、杂原子脱除等共34条反应规则。

柴油加氢精制过程的主要反应为多环芳烃饱和、脱硫氮杂原子和异构化反应,分别举例说明如下。

加氢饱和反应规则,见式(1)。

反应物选择规则为:A6+A4≥2;产物生成规则为:A4=A4-1,N4=N4+1。该类反应的反应物选择规则是选出芳环总数2个及以上的原料分子,然后按照产物生成规则:四元芳环A4数值减少1,四元环烷环N4数值增加1,即减少一个芳环,加氢饱和生成一个环烷环。

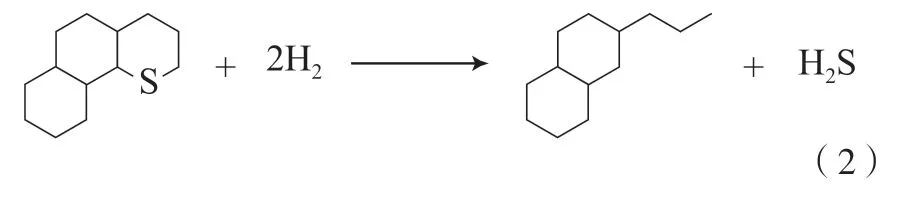

环烷烃加氢脱硫反应规则,见式(2)。

反应物选择规则为:(N6+N4≥2)∧(NS=1),式中,∧为逻辑符且;产物生成规则为:产物1:NS=NS-1,N4=N4-1,R=R+3;产物2:RS=1,IH=1。该类反应的反应物选择规则是选择六元和四元环烷环总数大于2个、并且含有一个碳碳键间硫原子的原料分子,然后按照产物生成规则:产物1的碳碳键间硫原子NS数值减少1,四元环烷环N4数值减少1,R的数值增加3;产物2的碳氢键硫原子RS为1,不饱和度为0,即一个四元环烷环开环并脱去硫原子,生成了双环饱和烃和硫化氢。

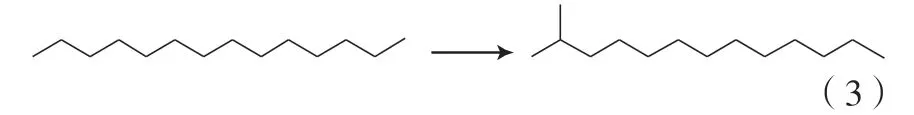

异构化反应规则,见式(3)。

反应物选择规则为:(R≥10)∧(br=0)∧(IH=1);产物生成规则为:br=br+1。该类反应的反应物选择规则是选出碳数为10或以上的正构烷烃,然后按照产物生成规则:产物的支链数br数值增加1,表示该正构烷烃支链数增加了1,由正构烷烃反应生成了含有1个甲基支链的同分异构体。

1.3 柴油加氢精制过程结构导向集总反应动力学模型的参数计算

1.3.1 柴油加氢精制过程的反应速率常数

柴油加氢精制过程涉及的反应数量极为庞大,反应网络的计算需要相应的反应速率常数(k)。考虑到k与反应物和产物的分子结构存在密切的关联[13],因此同一反应规则下同系物的k遵循特定的变化规律。在前期工作的基础上,依据碳正离子反应机理以及量子化学理论,使用Materials Studio软件Dmol 3模块的过渡态搜索方法计算出一系列柴油分子加氢精制反应的k作为参考值[14]。根据田立达等[15]提出的分子结构和动力学性质的关系拟合方法,得到反应规则(r)的基本反应速率常数(kr),见式(4)。

式中,kB为玻尔兹曼常数,J/K;R为气体状态常数,J/(mol·K);T为反应温度,K;h为普朗克常数,J·S;ΔS为反应过程熵变,J/(mol·K);ΔE为反应能垒,kJ/mol。

考虑到同系物之间结构差异和装置的影响,结合柴油精制反应过程的特点,将k拟合,见式(5)。

式中,f(R,br,M)为同一规则下同系物之间结构差异对k的影响因子;ku为装置因子。

1.3.2 柴油加氢精制过程反应动力学模型的构建及求解

工业加氢精制装置为固定床反应器,从入口到出口共有三个催化剂床层,即三个反应区,原料柴油和氢气通过床层主要发生加氢等放热反应,一反区进出口测温点数据显示,温升为20 ℃左右;二、三反区由于反应物浓度逐渐降低,因此温升没有一反区明显,二反区温升为16 ℃左右,三反区温升为14 ℃左右。对柴油加氢精制反应器基于以下4点假设做出适当简化建立模型:1)装置平稳运行,反应器入口处油气混合物的温度、进料量保持恒定,床层之间通入冷氢的温度、进料量恒定,每段微元反应时间内反应温度恒定;2)原料混合物在反应器内依次经过催化剂床层做平推流运动,忽略轴向返混和径向扩散;3)油气混合物不与反应器内壁进行热量交换,且不考虑内部径向的热量传递;4)原料油分子经过催化剂床层时,不考虑催化剂颗粒内部的扩散和传热,将催化剂上各点的反应速率视为均等。

加氢精制反应过程的反应网络十分复杂,将柴油加氢精制过程发生的约17 500个反应简化为一级不可逆反应,结合k可得到17 500个反应动力学微分方程组。以原料分子四氢菲为例,发生6个反应得到其他9种分子构成的反应网络如图1所示。

图1 四氢菲反应网络Fig.1 Reaction network of tetrahydrophenanthrene.

四氢菲的反应动力学微分方程组,见式(6)~(15),所有方程均为一阶线性常微分方程。

式中,Y1~Y10为四氢菲反应网络中的所有分子;ki为每个反应的速率常数。

在建立模型过程中,原料分子组成数据和反应器操作条件、结构参数数据为输入参数,反应原料通过催化剂床层的停留时间(tR)由反应器液态空速计算得到。针对加氢精制过程中数目庞大的反应动力学微分方程组,对经典的四阶Runge-Kutta法进行改进,以求解柴油加氢精制反应动力学模型。tR被划分为100个相等的微元段,每段反应时间Δt=tR/100。在第一段微元反应时间Δt1内,符合反应物选择规则的原料分子发生相应的反应,并根据产物生成规则产生产物分子的结构向量,结合k得到产物分子组成矩阵,再与未反应的原料分子组成矩阵合并后作为第二段微元反应时间Δt2的原料分子组成矩阵。利用基团贡献法计算微元反应时间Δt1内的反应热之和,算出反应温差,得到下一段微元反应时间Δt2的反应温度。按照上述过程进行循环计算,直到加氢精制反应时间为tR,得到反应器出口的温度和产物分布。若产物分布的计算值与实际值的误差大于设定值,则调整模型参数。柴油加氢精制反应动力学模型的计算流程见图2。

图2 基于结构导向集总的加氢精制反应过程计算流程Fig.2 Calculation block diagram of hydrofining reaction process based on structure-oriented lumping.

2 柴油加氢精制结构导向集总反应动力学模型的可靠性验证

采用中国石油某分公司加氢精制工业装置的运行数据对建立的柴油加氢精制过程结构导向集总反应动力学模型进行验证。该装置处理能力为1 800 kt/a,原料为常减压柴油、重催柴油、蜡催柴油、焦化汽油的混合物,使用中国石油石油化工研究院大庆化工研究中心研制的加氢精制PHF催化剂。

表5为中国石油某分公司加氢精制装置尺寸及操作条件。

表5 加氢精制装置尺寸及操作条件Table 5 The size and operating conditions of a hydrofining unit

2.1 模型对柴油收率与族组成预测的可靠性

表6为柴油中各族组成含量的模型计算值与工业装置数据对比结果。

由表6可知,利用柴油加氢精制过程结构导向集总反应动力学模型计算获得的柴油收率为89.73%,工业装置的柴油收率为89.15%。柴油中族组成含量的模型计算值与工业装置数据吻合较好,最大绝对误差在0.5%以内。

表6 柴油中族组成计算值与工业值对比Table 6 The comparison between industrial data and calculated group compositions of diesel

2.2 模型对柴油中典型分子含量预测的可靠性

表7为柴油中典型分子含量的模型计算值与工业装置数据对比结果。由表7可知,柴油中典型分子含量的模型计算值与工业装置数据吻合良好,最大绝对误差为0.5%左右。

2.3 模型对精制柴油性质指标计算的可靠性

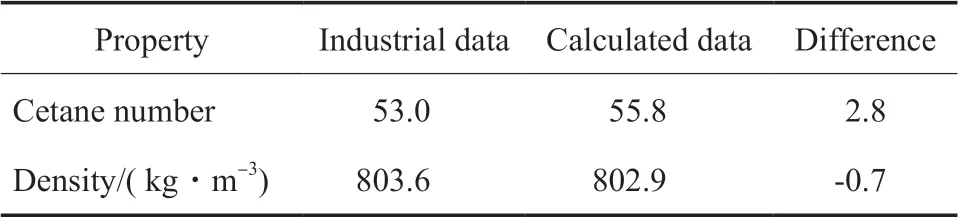

柴油的十六烷值、密度等性质指标可以根据基团贡献法由分子组成计算得到[16-17]。表8为模型计算精制柴油的性质指标与工业装置数据对比结果。

表7 柴油中典型分子计算值与工业值对比Table 7 The comparison between industrial data and calculated data of typical molecules of diesel

由表8可知,柴油十六烷值和密度的模型计算值与工业装置数据具有较好的一致性。

表8 柴油性质计算值与工业值对比Table 8 The comparison between industrial data and calculated data of diesel properties

2.4 反应器不同位置的温度变化

模型计算结果表明,温度沿提升管高度的变化而变化明显,在一反区、二反区和三反区之间由于存在冷激过程,使二、三反应区进口原料和催化剂温度骤降,创造出有利的反应条件。表9为工业装置反应器中各反应区的温升与模型计算值的比较,可看出最大预测误差不超过2 ℃。

综合所建模型对精制柴油收率、族组成、典型分子含量、性质指标和各反应区温升的预测结果可见,建立的基于结构导向集总的加氢精制反应动力学模型对柴油加氢精制过程具有较高的预测精度,模型可以用来从分子水平上研究柴油加氢精制过程的反应规律,从而指导柴油加氢精制过程的操作优化。

表9 各反应区温升计算值与工业值对比Table 9 The comparison between industrial data and calculated data of temperature rise in each reaction zone

3 结论

1)基于结构导向集总方法,建立了包含846个结构向量的分子组成矩阵,实现柴油体系复杂混合物的数字化描述。

2)根据柴油加氢精制反应机理,编制了34条反应规则,建立了包含约17 500个反应的柴油加氢精制反应网络,并结合基于量子化学计算的反应动力学参数,建立了基于结构导向集总的分子尺度柴油加氢精制反应动力学模型。

3)模型的可靠性验证实验表明,加氢精制产物分布及典型分子含量的预测值与工业数据的最大误差在1.0%以内,温升的预测误差不超过2 ℃。

符 号 说 明