双层侧进式搅拌槽内流场特性数值模拟

2019-08-07,,,,

, , , ,

(1.南京工业大学 机械与动力工程学院, 江苏 南京 211816;2.江苏省特种设备安全监督检验研究院 国家化工设备质量监督检验中心, 江苏 苏州 215600)

在烟气脱硫过程中,考虑吸收塔的结构特点,多选用侧进式搅拌器。侧进式搅拌器的作用是促进固相颗粒的悬浮和氧化空气的分散,其决定着吸收塔的脱硫效率。吸收塔整体尺寸比较大,结构较为复杂,实验研究比较困难,而数值模拟方法则体现出了其优越性。

近年来,许多学者采用计算流体动力学(CFD)方法对侧进式搅拌槽内流场分布进行了研究。Gomez等[1]对低雷诺数Re下侧进式搅拌槽内流场进行了数值模拟和实验研究,模拟的速度矢量图与粒子图像测速(PIV)实验测试结果非常吻合,不同雷诺数下功率准数模拟数据和实验数据较为一致。Saeed等[2]对侧进式搅拌槽内两相流场的固液悬浮性能进行了数值模拟和实验研究。陈佳等[3]对大型侧进式搅拌釜内单桨工况下搅拌桨垂直和水平偏角不同对流场的影响进行了数值模拟,分析了多桨与单桨工况下搅拌总功耗的关系。崔娜等[4]采用数值模拟方法,分析了烟气脱硫吸收塔底部浆液池内搅拌器径向角和法向角不同对单相搅拌时的流场及两相搅拌时固体颗粒悬浮状态的影响。张林进等[5]采用数值模拟方法,研究了烟气脱硫吸收塔底部浆液池内不同搅拌转速和搅拌桨安装角度对流场的影响。刘冠一[6]对侧入式搅拌反应器中水平偏角及搅拌桨转速对搅拌槽流场及固体颗粒悬浮性能的影响进行了数值模拟。梁敬福等[7]采用数值模拟方法,对大型沼气厌氧池侧进推进式搅拌中不同参数对搅拌功率和流场的影响进行研究,认为存在一定的水平夹角有利于降低搅拌功率,垂直夹角和离底高度对搅拌功率的影响较小,水平夹角为30°时有效区百分比最大,搅拌流场效果最好。方键等[8-9]采用数值模拟方法,对侧入式搅拌槽内的桨叶安放倾角以及搅拌桨型对混合性能的影响进行了研究,发现改变桨叶的倾角可以显著提升搅拌槽内的混合效率,同时还研究了不同雷诺数下搅拌器的功率准数。陈功国等[10]用CFD方法对侧进式搅拌槽内转速、叶片个数、桨叶直径以及叶片倾角对流场和功率消耗的影响进行了数值模拟。

对于具有较大高径比(高径比大于1.5)的搅拌浆液池,因单层侧进式搅拌器无法同时满足氧化空气均匀分布和防止浆液沉积的要求,故选用双层侧进式搅拌器,以确保氧化空气分布最优和防止浆液沉积。现有文献鲜有这方面的报道。文中采用CFD方法,对某企业烟气脱硫吸收塔中安装的一种双层多个侧进式搅拌器、高径比为1.65的搅拌槽内流场进行模拟,研究了单个侧进式搅拌器的功率消耗,分析了不同层间距、离底高度及安装偏角对搅拌槽内流场分布的影响,研究结果可为该类搅拌槽的设计和优化提供参考。

1 双层侧进式搅拌槽模型及计算方法

1.1 烟气脱硫吸收塔模型

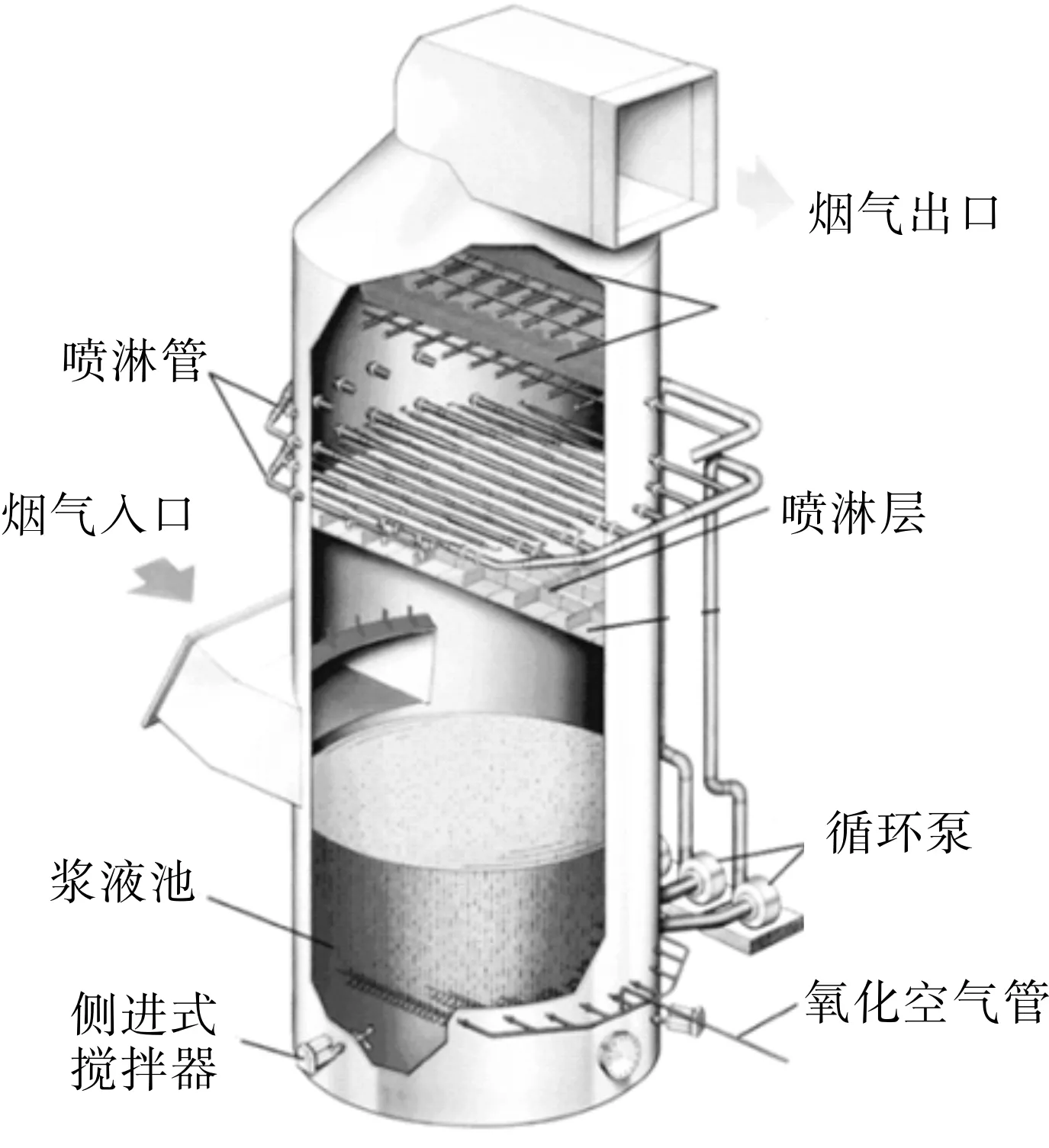

烟气脱硫吸收塔尺寸较大并且结构较复杂,浆液池底部同时存在气液混合体系和固液悬浮体系(图1)。为了便于研究侧进式搅拌槽内部流场分布,将模型缩小并进行简化处理,得到的侧进式搅拌槽结构及尺寸见图2[11]。

图1 烟气脱硫吸收塔结构图

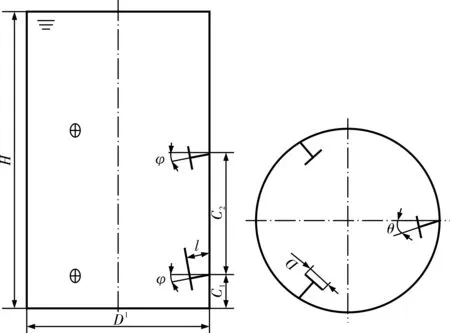

图2 侧进式搅拌槽简化结构及尺寸

搅拌槽为平底圆柱体,直径D′=0.725 m,液位高度H=1.2 m。在槽体侧面装有2层侧进式搅拌器,下层侧进式搅拌器安装离底高度为C1,2层搅拌器安装的距离为C2,每层均布安装3个侧进式搅拌器,水平偏角为θ,竖直偏角为φ,搅拌轴转速N=300 r/min。选用45°开启涡轮桨(PBTD45),桨叶直径D与伸入长度l均取0.1 m。工作介质为水,密度ρ=998.2 kg/m3。

1.2 网格划分

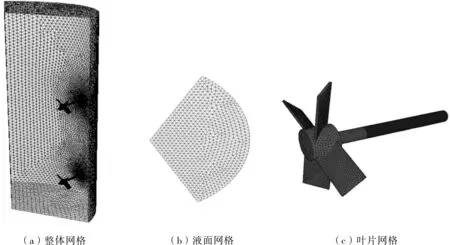

侧进式搅拌槽模型较大且具有对称性,为节省计算时间和计算机资源,采取1/3模型进行建模和计算。网格划分采用非结构化四面体网格,并对搅拌轴、叶片等区域进行网格加密处理。侧进式搅拌槽模型网格结构见图3。

图3 侧进式搅拌槽模型网格划分

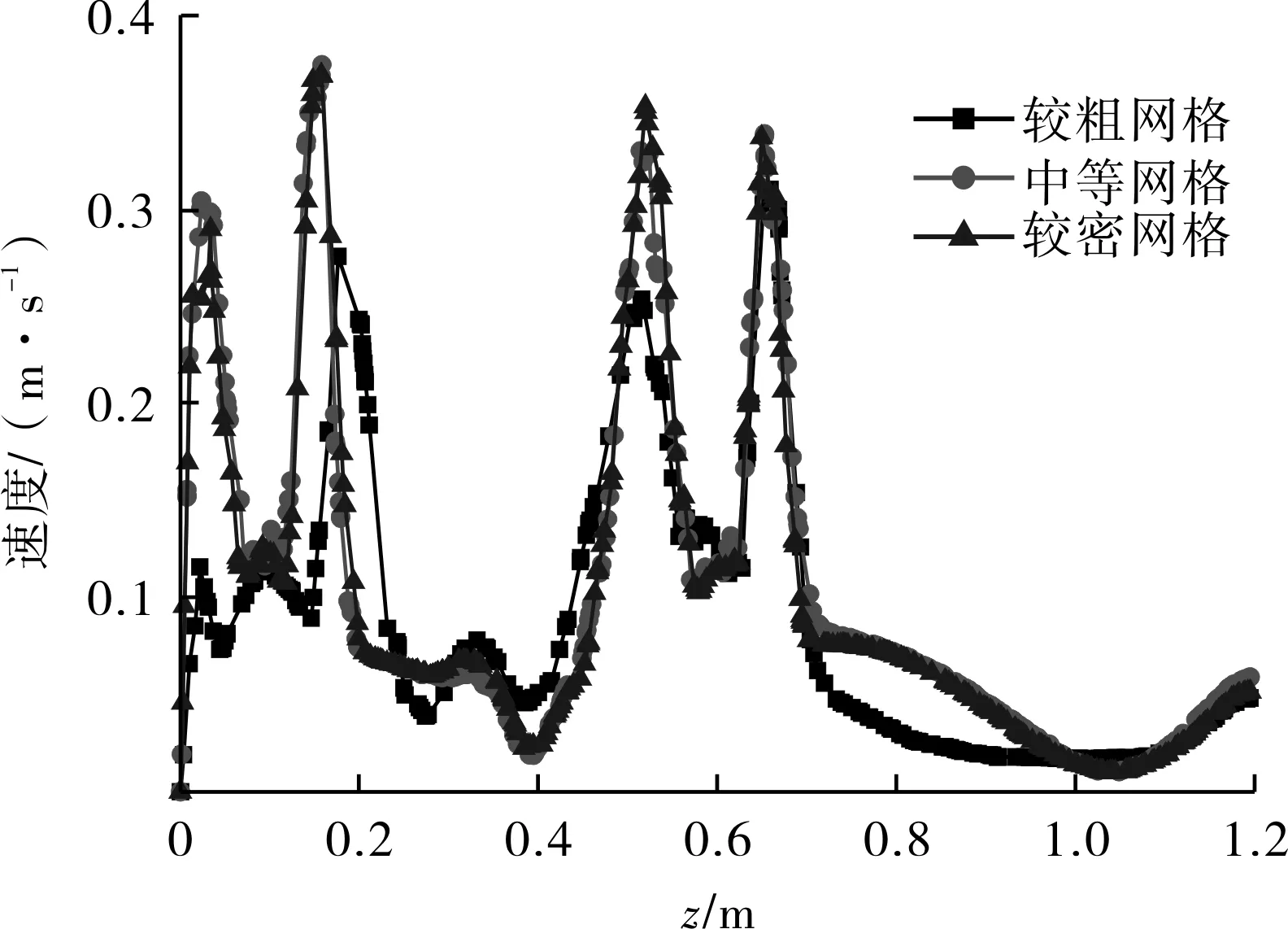

为确定网格细化程度,划分出267 750、597 964和863 733这3种网格数目,分别标记为较粗、中等和较密。考察3种网格数下沿搅拌槽z轴不同高度的流体速度分布,见图4。

图4 网格数目对搅拌槽z轴流体速度的影响

由图4可知,中等和较密的网格数目对流体速度的影响很小,不同高度处的速度大小已经很接近,主要特征点速度的最大误差在4.8%以内,再加密网格数目对模拟结果影响很小。而较粗网格计算出来的流体速度大小与其他2种网格数计算结果相差较大。综合考虑模拟的准确性和计算机运算能力,最终确定模型的网格数目在60万左右。

1.3 计算方法

采用CFD软件对搅拌槽中的流场进行模拟计算,使用多重参考(MRF)[12]处理运动的桨叶和静止的槽壁之间的相互作用,对壁面区域采用标准壁面函数处理,湍流模型采用标准k-ε模型[13],重力加速度为9.81 m/s2,压力-速度耦合采用simple算法,收敛残差精度设为1×10-4,桨叶、搅拌轴的扭矩趋于恒定时判定为收敛。

2 不同结构参数对侧进式搅拌槽流场影响

2.1 安装偏角

为了增大搅动的范围,侧进式搅拌器伸入搅拌槽内时往往会在水平和竖直2个方向上偏离一定的角度。水平偏角θ和竖直偏角φ的不同都会对搅拌槽内的流场分布产生影响,一般各自选取0~10°。文中上下2层侧进式搅拌器的尺寸和安装偏角均相同,因此仅针对下层侧进式搅拌器的安装偏角进行数值模拟研究。

2.1.1水平偏角

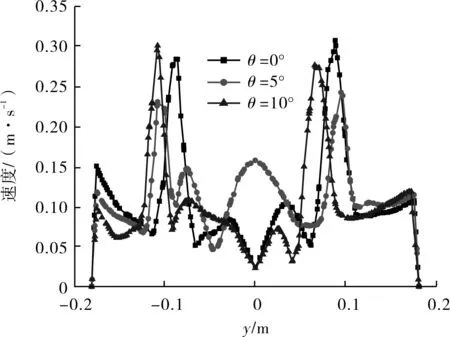

水平偏角的作用是为了使流体在侧进式搅拌槽底部产生大范围的流体流动,增加搅拌桨叶带动的流动区域,利于固液两相流中的固体悬浮。不同水平偏角下搅拌槽z=0.13 m截面的流体速度矢量图见图5,该截面y轴速度分布见图6。

从图5可以看出,①θ=0°时搅拌器两侧流场形式基本相同,流体流经两搅拌器中间位置时开始碰撞,产生向搅拌槽中心和壁面方向的流动,搅拌槽中心处的流体碰撞产生z轴方向的流动,往壁面方向的流体和搅拌器之间产生大的循环流动。②θ=5°时搅拌器两边的流场分布产生变化,在搅拌器两侧和壁面处产生大小不同的循环流动, 两搅拌器产生的流体流动碰撞后使搅拌槽中心处的速度较θ为0°和10°时的速度大。③θ=10°时,搅拌器产生的流动在两搅拌器之间碰撞位置较θ为0°和5°时的更偏向壁面,在搅拌槽中心处产生的流动速度很小,而靠近壁面附近的速度较大,对壁面的冲刷较大。

图5 不同水平偏角下搅拌槽z=0.13 m截面处流体速度矢量图

图6 不同水平偏角下搅拌槽z=0.13 m截面处y轴速度分布

从图6可以看出,相比于θ为0°和10°,θ=5°时整个z轴方向各个位置的流动速度比较平均,而θ为0°和10°时的速度分布情况基本相同,在搅拌槽中心处速度偏小,容易产生流动死区,造成固体颗粒的沉积。

2.1.2竖直偏角

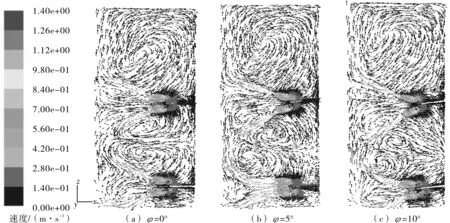

竖直偏角φ会使搅拌器内产生沿搅拌轴方向的流体流动,使槽底流体流动的范围变大,减少固体颗粒的沉积。不同竖直偏角下搅拌槽y=0.362 m截面处流动速度矢量图见图7。

图7 不同竖直偏角下搅拌槽y=0.362 m截面处流体速度矢量图

从图7可以看出,3种竖直偏角下的流体速度分布大体一致,但不同竖直偏角下流体对搅拌槽底部的冲刷范围不同。随着竖直偏角的增大,对搅拌槽底部的冲刷范围变大,φ=10°时冲刷范围最大,流体经搅拌槽底部流向搅拌槽中央,与其他2个搅拌桨产生的流体碰撞后向上流动。

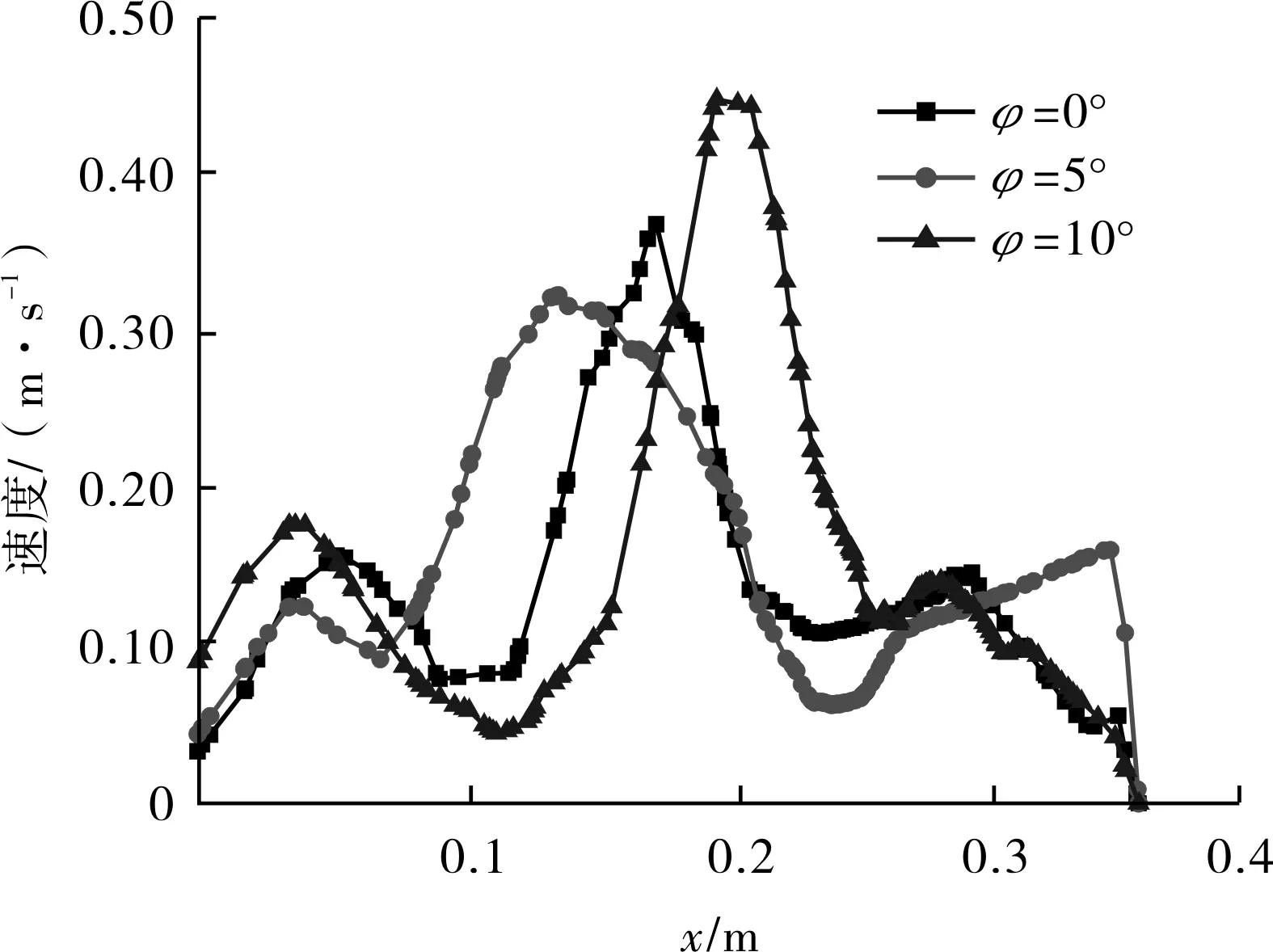

不同竖直偏角下搅拌槽y=0.362 m截面搅拌轴(x轴)方向的速度分布见图8。

从图8可以看出,3种竖直偏角下的流体速度分布趋势基本一致,φ=10°时的速度最大,并且速度最大值所在位置到搅拌桨的距离比其他2种竖直偏角下的近,搅拌桨下部区域的速度较大,使搅拌桨有大的搅动范围。而在搅拌槽中心位置处,φ=10°时的流体速度最大,使流体向上流动范围更宽。

图8 不同竖直偏角下搅拌槽y=0.362 m截面处x轴方向速度分布

2.2 离底高度

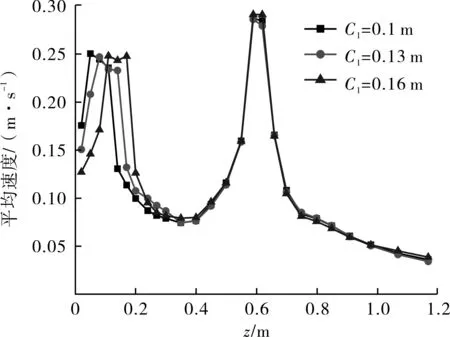

为了使搅拌槽底部的固体颗粒能够悬浮起来,工程中多将侧进式搅拌器安装在距离槽底比较近的区域,安装高度多与搅拌桨叶直径相等或相近。选取下层侧进式搅拌器离底高度C1分别为0.1 m、0.13 m和0.16 m,3种离底高度下搅拌槽不同水平截面上的流体平均速度分布见图9。

图9 3种离底高度下搅拌槽不同水平截面流体平均速度分布

从图9可以看出,在搅拌槽上半部分,由于采用相同的上层搅拌器安装高度,所以在z=0.4 m截面以上的搅拌槽中,不同水平截面的流体平均速度基本相同,下层侧进式搅拌器的安装高度对搅拌槽上部区域流场分布的影响很小。而在z=0.4 m截面以下的区域,由于下层侧进式搅拌器离底高度的不同,各截面的流体平均速度也不相同,随着离底高度C1的增大,搅拌槽底部流体平均速度最大值所在的截面高度也变大。C1=0.1 m时,搅拌槽底部区域的速度最大,而在下层搅拌器安装位置的上部区域,流体平均速度小于C1为0.13 m和0.16 m时的平均速度,造成2层侧进式搅拌器之间区域的平均速度较小,不利于在该区域通入气体时气体在此区域的均匀分散。而C1=0.16 m时,2层侧进式搅拌器之间区域的流体平均速度大于C1为0.1 m和0.13 m时的平均速度,但搅拌槽底部区域的平均速度最小,不利于固液两相中固体颗粒在底部的悬浮,容易堆积。故选取离底高度C1=0.13 m。

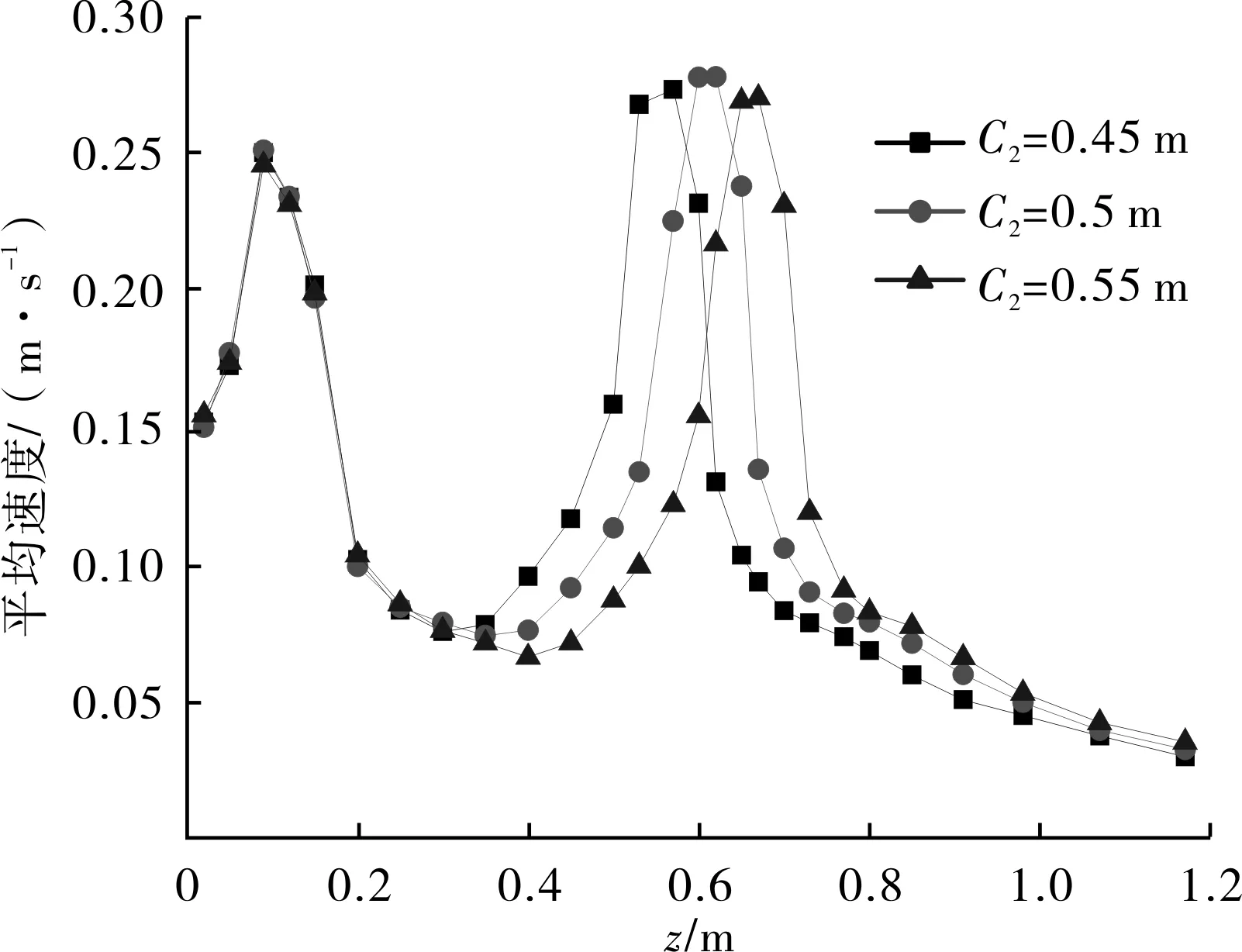

2.3 层间距

为使气体分散更均匀,搅拌槽内流体流动范围更大,上层搅拌器的安装位置至关重要。选取层间距C2分别为0.45 m、0.5 m和0.55 m,研究C2对搅拌槽内流场分布的影响。3种层间距下搅拌槽不同水平截面上的流体平均速度分布见图10。

图10 3种层间距下搅拌槽不同水平截面流体平均速度分布

从图10可见,搅拌槽下部区域的流体平均速度基本相同,说明上层侧进式搅拌器的安装位置对下部区域的影响很小,并且上层侧进式搅拌器作用的范围比下层侧进式搅拌器作用的范围大。随着层间距C2的增大,平均速度最大位置逐渐靠近搅拌槽上部区域,使该范围的流动更为剧烈。C2=0.45 m时,流体平均速度最大点与C2为0.5 m和0.55 m时的速度最大点相比,离搅拌槽上部区域较远,使上部区域的流体平均速度较小,不利于固体颗粒的悬浮和槽内气体的分布。而C2=0.55 m时,搅拌槽上部区域流体流动更剧烈,但2层侧进式搅拌器之间的距离更大,流体平均速度较其他2种层间距时的小,同样不利于固体颗粒的悬浮和槽内气体的分散。故选取层间距C2=0.5 m。

3 侧进式搅拌槽流场模拟结果与讨论

3.1 最优结构参数下流场分布

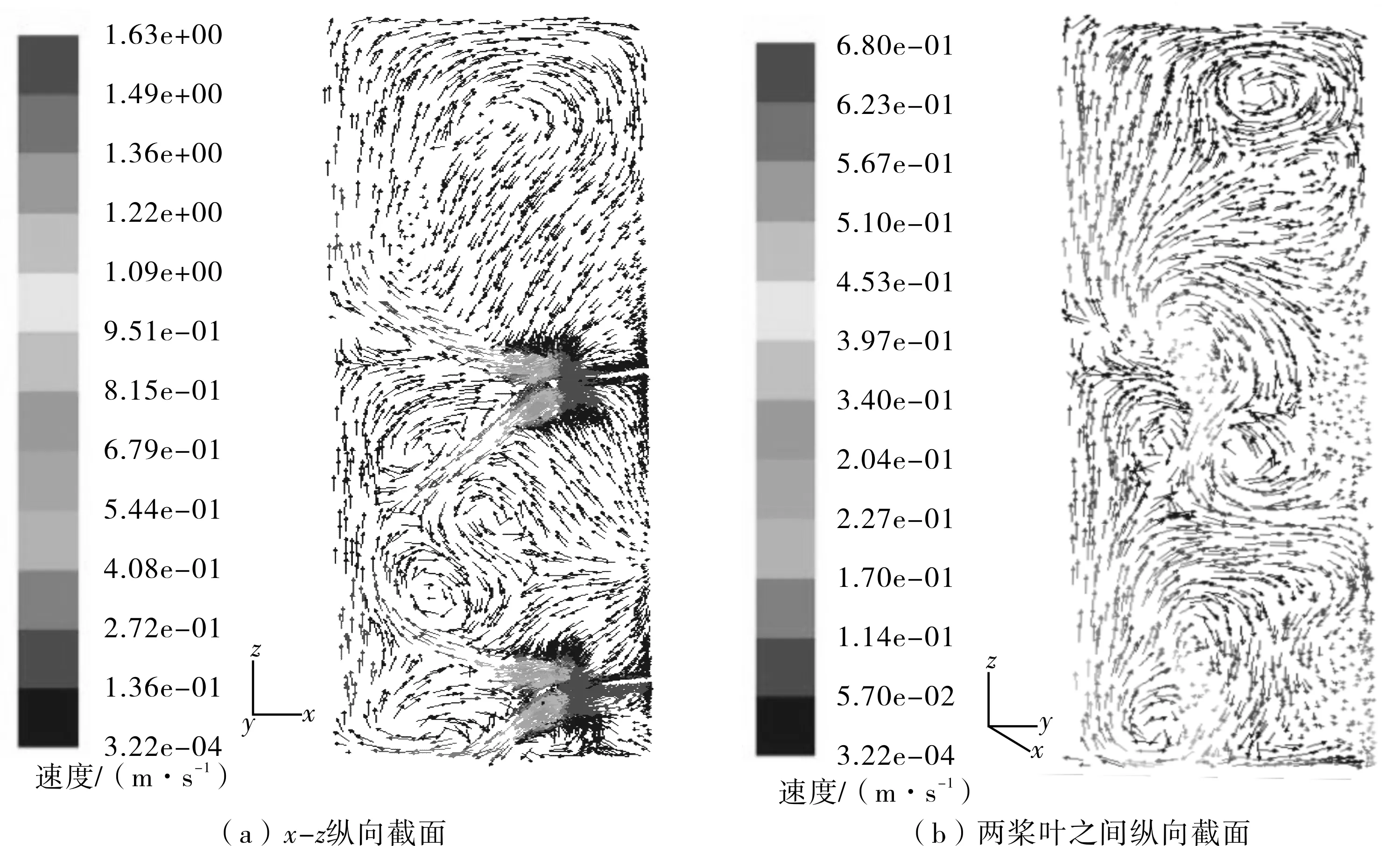

θ=5°、φ=10°、C1=0.13 m、C2=0.5 m时搅拌槽内不同纵向截面的速度流场分布见图11。

从图11a可见,桨叶附近区域流体速度最大,并且沿搅拌轴方向形成轴向流动。流体在搅拌槽底部速度较大,流体撞击搅拌槽底部后沿水平方向流动,到达搅拌槽中心处和其他2个下层侧进式搅拌器产生的流体撞击后向上流动。上层侧进式搅拌器产生的流体流动范围较大,向下的1股流体和下层侧进式搅拌器产生的流体形成1个涡旋,带动附近流体流动。向上的1股流体到达搅拌槽中心处和其他2个上层侧进式搅拌器产生的流体撞击后向上,到液面后水平流动,沿壁面向下形成1个大的循环流动。

图11 最优结构参数下搅拌槽不同纵向截面速度流场分布

从图11b可见,两桨叶之间流场分布比较复杂,在底部形成1个循环流动,流体在撞击搅拌槽底后,在搅拌槽中心处向上流动,与上层侧进式搅拌器向下产生的流体撞击后水平流动。上层侧进式搅拌器附近流体由搅拌槽中心附近向上流动,形成循环流动。

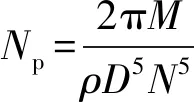

3.2 功率准数的变化

搅拌功率P可按搅拌器的转速与所加的扭矩M相乘得到,即P=2πNM=Mω(ω为角速度)。通过数值模拟可得到搅拌器的扭矩值,进而求得功率[14]。通过理论计算公式P=NpρN3D5即可求出功率准数Np[15-17]:

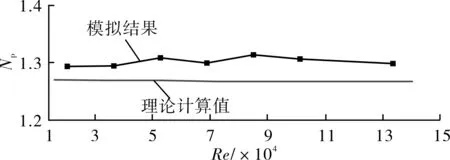

湍流区域内不同雷诺数Re下搅拌器的功率准数模拟结果与理论计算结果见图12。

由图12可知,轴向流桨叶PBT的理论功率准数在湍流区域内基本保持1.26不变[9],模拟得到的功率准数值比理论值大,最大误差为3.1%。这主要是由于CFD数值模拟方法是基于流体流动各向同性的假设计算的,而实际上搅拌槽内部的流动状态是各向异性的。通过与理论功率准数值进行对比,验证了本文模拟方法的准确性。

图12 湍流区域不同雷诺数下搅拌器功率准数曲线

4 结语

文中模拟了双层侧进式搅拌器作用下搅拌槽内的流场分布,分析了双层侧进式搅拌器安装偏角、离底高度C1和层间距C2对流场的影响,得到如下结论:①侧进式搅拌器安装偏角在水平偏角θ=5°、竖直偏角φ=10°时可以增大流体流动范围。离底高度C1=0.13 m时搅拌槽底区域的流体速度为最优值,有利于槽底固液悬浮的进行。层间距C2=0.5 m时桨叶中部区域流体速度较高,有利于固体颗粒的悬浮和槽内气体的分布。②在双层侧进式搅拌器最优结构参数下,下层侧进式搅拌器所产生的流体流动对搅拌槽底面之间有一定的冲刷作用,有利于固液两相流中固体颗粒的悬浮,在2层侧进式搅拌器之间形成2个循环涡流,同时在上部区域形成1个较大的涡流,增强流体上下流动。③模拟得到的搅拌器的功率准数与理论公式计算出的功率准数的最大误差为3.1%,说明文中数值模拟方法可靠准确。