轴流导叶式旋风分离器含蜡天然气气液分离特性模拟

2019-08-07,,,

, , ,

(1.中国石油大学(北京) a.油气管道输送安全国家工程实验室/城市油气输配技术北京市重点实验室; b.化学工程学院; c.机械与储运工程学院 热能工程系, 北京 102249;2. 中国石油大学(北京)克拉玛依校区 工学院 油气储运工程系, 新疆 克拉玛依 834000)

随着国内凝析气田的深入开采,发现开采出的很多天然气中都含有蜡组分,对集气装置、天然气处理装置和管线流通等都有极大的影响[1]。马国光等[2]发现塔河九区天然气处理厂的天然气含蜡较多,提出使用5A分子筛的物理吸附方法对天然气进行蜡脱除。刘改焕等[3]通过对低温工艺中蜡堵问题的分析和研究,提出了一种新型低温天然气脱蜡、脱水、脱烃装置及方法。天然气加工和处理工艺需要加入天然气脱蜡这一重要环节,选择何种方法有效脱除蜡组分十分必要。

旋风分离器是用于脱除天然气杂质的重要设备。目前,国内外对旋风分离器的气液分离性能也有一些研究。Ng[4]把数值模拟和实验结合起来,研究了空气和水在直流式分离器内的气液分离性能。王建军等[5]利用空气和水作为介质研究了直流式分离器内的气相流场。李凯等[6]对一系列不同气相在旋风分离器中的分离过程进行模拟,测定了气体黏度和密度对分离性能的影响。Movafaghian S等[7]研究了天然气在管柱式分离器中的流动特性,测定了液体黏性和表面张力对分离性能的影响。

国内外研究大多以空气和水作为介质来研究分离器气液分离性能,很少研究脱除天然气中含蜡组分的性能,并且由文献[6-7]的研究结果可知,气相和液相的性质对分离器的分离性能也有较大影响。因此,文中选用轴流导叶式旋风分离器脱除含蜡天然气中的蜡组分,使用计算流体动力学软件 Fluent中的 RSM模型[8]对分离器内部流场进行系统研究,并对不同蜡滴粒径、进气速度、蜡滴质量浓度和导叶片数量情况下的分离效率进行了研究。

1 旋风分离器几何模型建立及网格划分

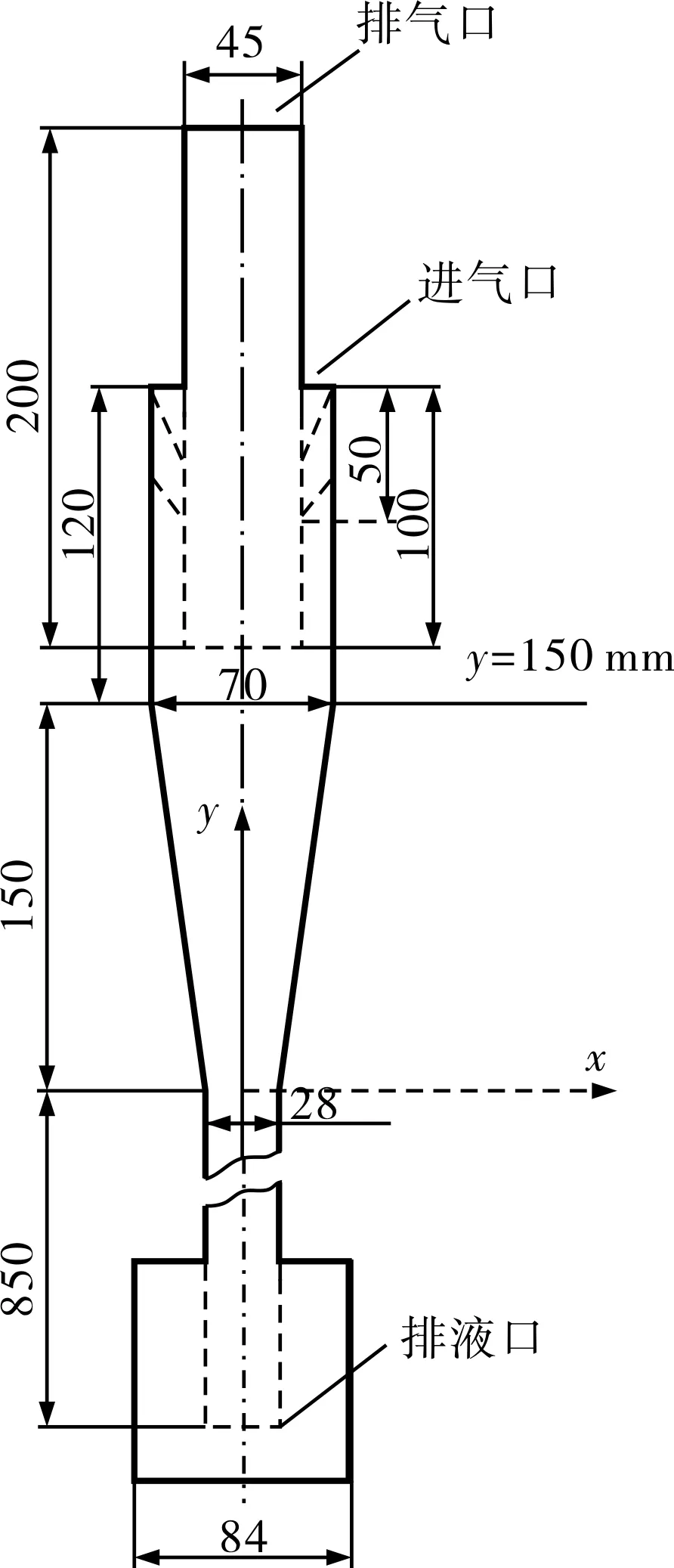

研究的旋风分离器结构基于一项实用新型专利[9]。旋风分离器中有4个导流叶片,叶片的螺旋角为60°,叶片的旋转角为90°。旋风分离器几何结构简图及主要尺寸见图1。

图1 旋风分离器几何结构及尺寸

旋风分离器三维模型见图2a,使用ICEM建立的旋风分离器内部流场网格划分见图2b。

采用六面体结构化网格和四面体非结构化网格相结合的网格划分方式,将旋风分离器的流场分为排气管、分离空间、锥筒和储液槽空间等部分,共划分了182 484个网格。文中模拟了网格数量分别为182 484、257 830、319 551、354 108的计算域,然后对y=150 mm截面上的静压值进行对比,发现不同网格数量的静压值趋于一致,网格表现出了良好的无关性。

图2 旋风分离器三维模型及网格划分

2 旋风分离器分离性能模拟计算方法

假定天然气和蜡滴都是不可压缩黏性流体,并且不考虑热效应。采用Fluent Pressure Based隐式求解器。气相计算模型选用RSM模型,控制方程中的压力-速度耦合项选用SIMPLEC算法,所有差分项均采用具有较高精度的QUICK差分格式,压力插补格式采用 PRESTO格式。对离散相的模拟计算采用DPM模型,并且采用相间耦合方法,考虑离散相对流场的作用。

为提高计算速度,同时保证计算的稳定性,计算过程分为以下步骤[10]:①以进口边界条件作为初始条件,先采用RNGk-ε湍流模型作为初始模型,形成初步的涡旋流场。②以RNGk-ε模型计算的流场作为初始条件,用RSM模型继续计算直至收敛,得到最终所需气相流场,此时的计算域中不考虑离散相。③引入离散相,从进口就开始计算其颗粒轨道。④获得颗粒相的计算结果后,更新质量交换项和相间动量,并继续计算连续相流场。⑤修正连续相流场,再计算颗粒轨道。⑥重复第④、⑤步骤,直至获得收敛解。

3 旋风分离器分离性能模拟计算边界条件

3.1 进口边界

旋风分离器入口为流场的速度入口,采用垂直于分离空间的环形断面为进气方向,气流在横截面上均匀分布。初始计算入口的湍流强度I和水力直径DH可通过下列公式计算[11]:

DH=4A/P

(1)

ReDH=DHuinρ/μ

(2)

I≈0.16ReDH-1/8

(3)

式(1)~式(3)中,DH为水力直径,P为入口周长,m;A为入口横截面的面积,m2;uin为进气速度,m/s;ρ为气相密度,kg/m3;μ为气相黏度,Pa·s;I为湍流强度;ReDH为根据水力直径计算的入口雷诺数。

在模拟介质中,气相为天然气,离散相为蜡滴,并且假定颗粒都是球形颗粒,试验温度300 K、试验压力101.325 kPa下物料的相关物性参数见表1。

表1 模拟介质相关物性参数

将相关参数带入式(1)~式(3),计算得到进口边界条件为DH=0.017 8 m、ReDH=1.52×104、I=0.048。

3.2 出口边界

排气管的出口边界设置为Outflow,DPM选项设为escape,即为气液两相流的计算终止处,流量权重为1。

排液口设为wall,DPM选项设为trap。

3.3 壁面

假设壁面光滑,计算模型采用无滑移边界。考虑旋风分离器内部不同结构处的不同流场状况对液滴的影响情况,分别设置了不同的壁面碰撞恢复类型。液滴在排气管内壁和排液管内壁为反射模型,在分离空间和锥体内壁为捕集模型。

4 旋风分离器分离性能模拟计算结果分析

4.1 压力分布

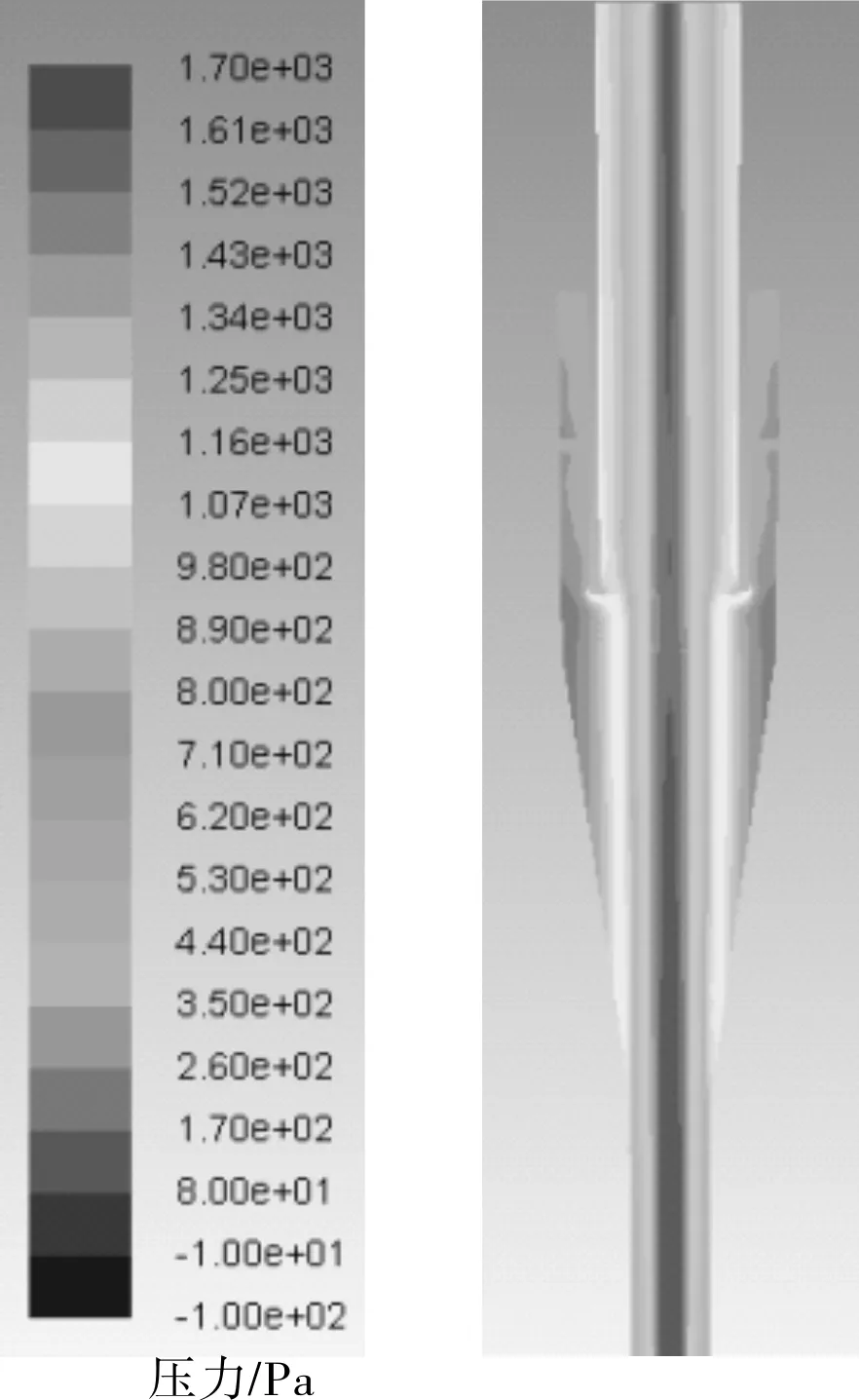

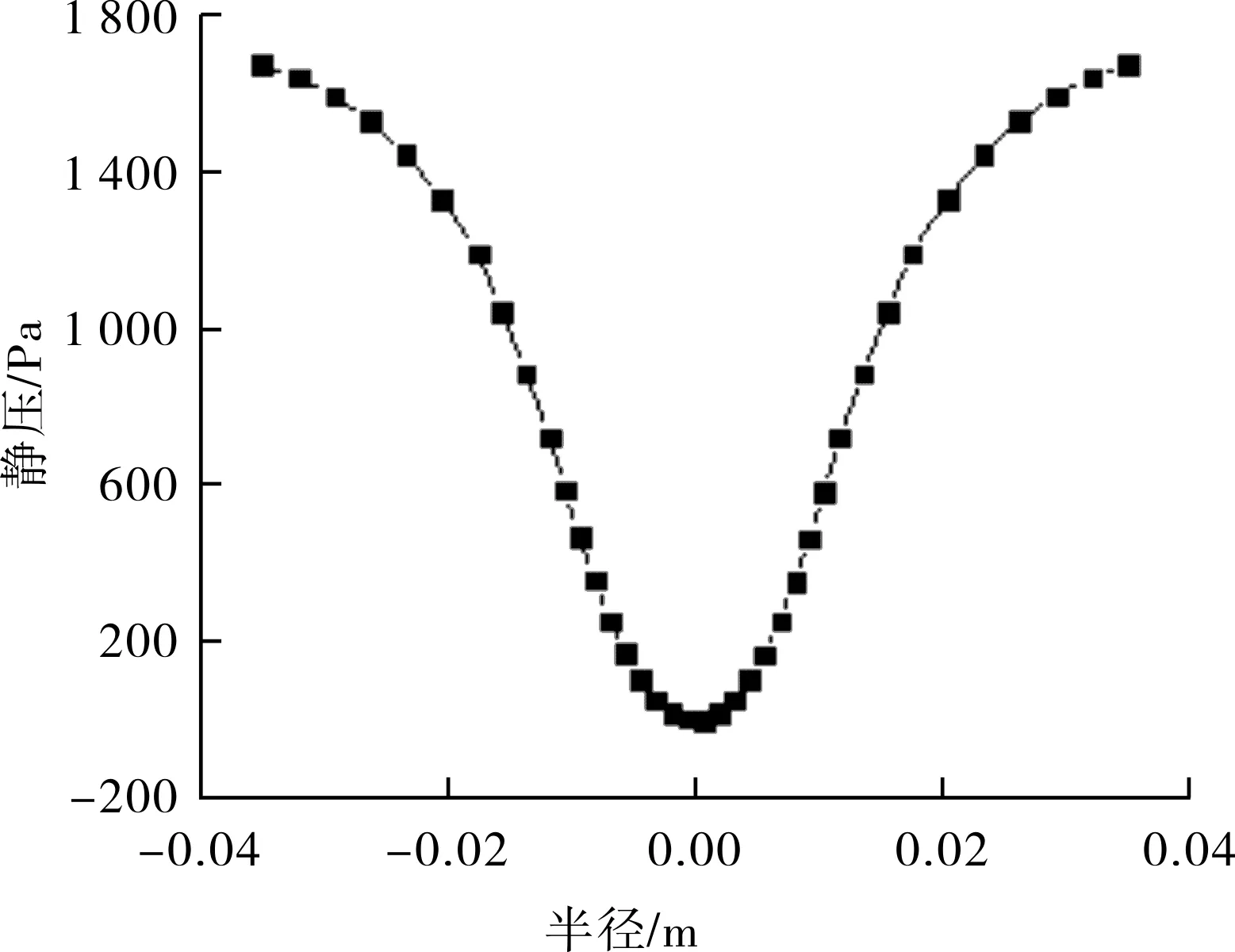

进气速度为12.5 m/s时旋风分离器x=0截面的静压分布云图见图3,y=150 mm截面的静压分布曲线见图4。

图3 进气速度12.5 m/s时旋风分离器x=0截面静压分布云图

图4 进气速度12.5 m/s时旋风分离器y=150 mm截面静压分布曲线

由图3看出,内部气流流场可分为外旋流和内旋流,且外旋流的静压值远高于内旋流的静压值。 外旋流在分离空间和锥筒的外壁面静压值最大,可达1 700 Pa。内旋流在中心轴线附近的静压值出现了负压区,最大负压值约-100 Pa。整个旋风分离器内的静压分布很稳定,排气管内静压值基本保持在600~900 Pa,可以有效阻止内旋流上行气流中的小粒径液滴通过排气口逃逸,有利于气液分离。但由于排气管轴心处存在负压,形成短路流,会使得部分小粒径液滴被卷入排气管,随气流逃逸,从而对气液分离产生不利影响。

从图4看出,旋风分离器y=150 mm截面上的压力曲线呈V型,压力由内向外逐渐递增,靠近分离器边壁处的静压值最大,中心位置的静压值最小。这是因为离心力场的作用,外旋流的切向速度值较大,强旋气流产生较大的离心力,使得中心位置静压力比外部区域低。

4.2 速度分布

4.2.1切向速度

进气速度为12.5 m/s时旋风分离器x=0截面的切向速度分布云图见图5,y=150 mm截面的切向速度分布曲线见图6。

图5 进气速度12.5 m/s时旋风分离器x=0截面切向速度分布云图

图6 进气速度12.5 m/s时旋风分离器y=150 mm截面切向速度分布曲线

由图5可看出,锥筒内内外旋流交汇处及排气管入口处的切向速度最大,可达到33.4 m/s,而在分离器外壁面及轴心处切向速度最小,约为0。这是因为气流从入口进入分离空间后旋转向下运动,有部分气体未到达锥筒部分而直接进入排气管,形成二次涡流,产生了返混和旋进涡核现象[12]。

由图6可看出,旋风分离器内部流场的切向速度值在整个直径范围内呈现M型。边壁处的切向速度为0,随着向轴心靠近,切向速度缓慢增大,内外旋涡的交汇处速度达到最大,约为33.4 m/s。随着进一步靠近轴心,切向速度急剧降低。分析认为,在内外旋流交汇处切向速度最大,强旋的气流产生较大的离心力,更容易把气体夹带的蜡滴甩向壁面,但同时因近壁面处较高的速度梯度会产生很大的切应力,形成高度湍动,可能会导致近壁面处的液滴破碎,使分离效率降低。

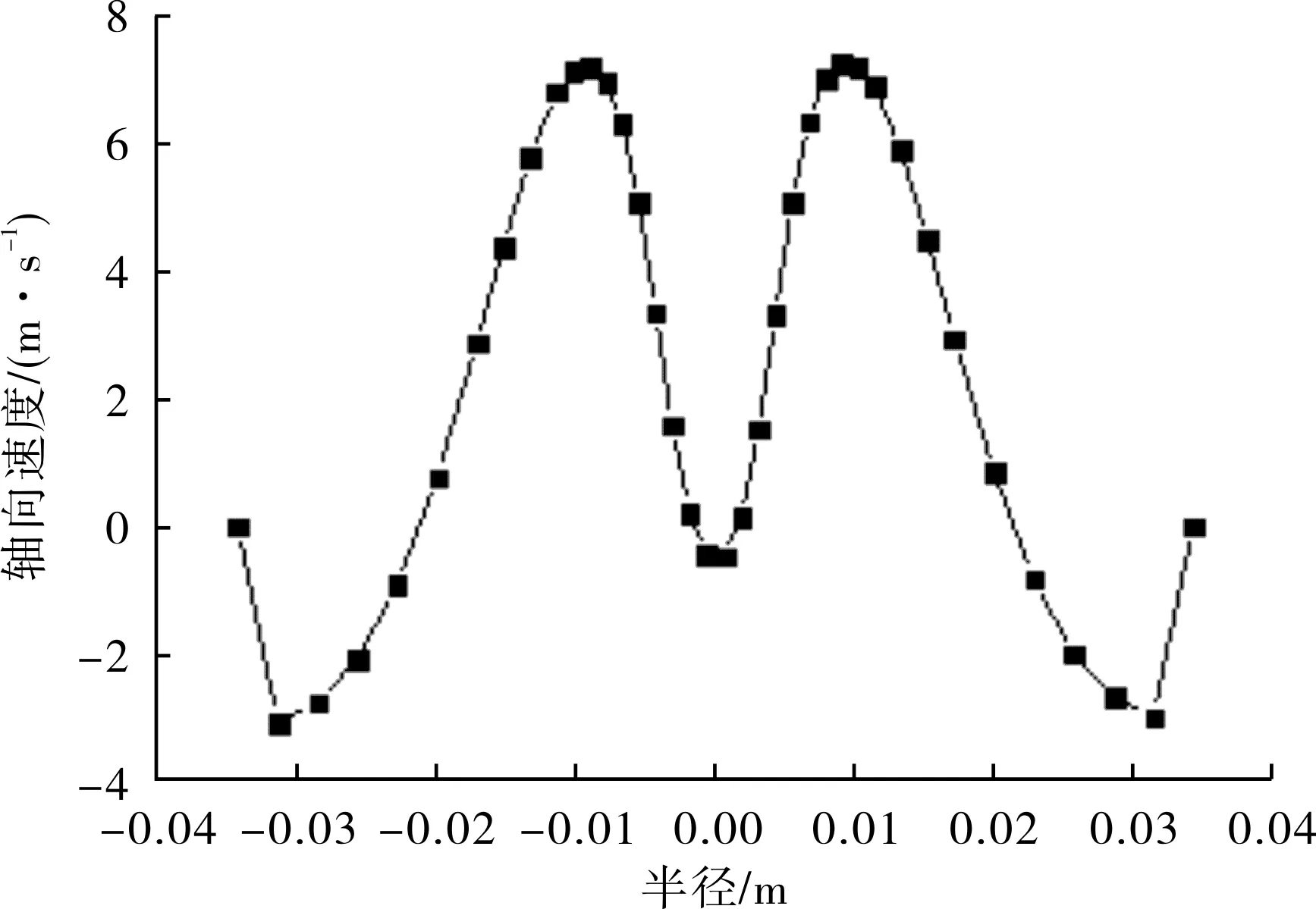

4.2.2轴向速度

轴向速度实际上反映的是流体向排液口和排气口的流动情况。进气速度为12.5 m/s时旋风分离器x=0截面的轴向速度分布云图见图7,y=150 mm截面的轴向速度分布曲线见图8。

图7 进气速度12.5 m/s时旋风分离器x=0截面轴向速度分布云图

图8 进气速度12.5 m/s时旋风分离器y=150 mm截面轴向速度分布曲线

从图7可看出,外旋流的轴向速度向下,且在分离空间内的轴向速度逐渐变小;内旋流外侧的轴向速度向上,且在排气管内壁处达到最大,为19.5 m/s。这是因为在气流由初始的向下轴向方向进入到分离空间后,在叶片的导流作用下,部分轴向速度转化为切向速度,变为旋转运动,即形成外层的涡旋运动。在气流到达分离器底部之后,转而向上运动,在内部形成向上的涡旋运动。但由于有部分气流在到达锥筒前直接进入排气管,因此排气管内侧的轴向速度也较大。排气管中心处的轴向速度为负,即在排气口处出现了气体回流。

从图8可看出,旋风分离器y=150 mm截面上的轴向速度呈起伏趋势,其中内旋流的轴向速度总体上比外旋流的轴向速度大。这能够保持流体向上流动的稳定性,并且外流场的轴向速度较低,有利于提高分离效率。

4.3 模拟结果验证

轴流导叶式旋风分离器内存在两部分涡流运动,即外部向下的准自由涡旋和内里向上的准强制涡旋,符合兰金组合涡分布[13]。分离器结构沿中心线完全对称,分离器内的静压、切向速度和轴向速度也沿中心线严格对称,模拟所得的流场与一般旋风分离器的流场分布规律一致[14],说明了模拟的气相流场的可靠性。

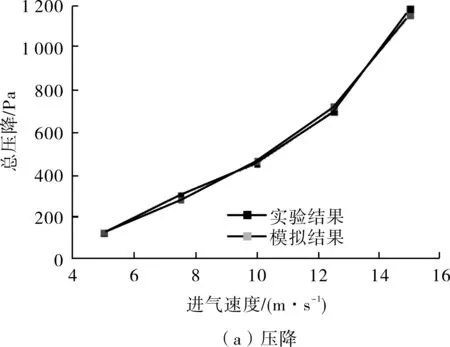

旋风分离器的工作性能主要体现在分离效率和压降。为验证旋风分离器模拟结果的正确性,引用文献[15]中测得的不同液滴粒径和进气速度下旋风分离器的分离效率和压降,并将其与同等条件下的模拟计算结果进行对比。介质采用空气和水,进气速度依次设为5 m/s、7.5 m/s、10 m/s、12.5 m/s、15 m/s,进气速度保持12.5 m/s时液滴粒径分别为5 μm、6 μm、7 μm、8 μm、9 μm、10 μm,验证结果见图9。

图9 旋风分离器分离性能模拟结果验证

由图9可看出,实验测定的分离效率与模拟计算结果相差很小,实验测定的压降与模拟结果也相当吻合,平均偏差为1.6%。参考相关研究中的偏差控制量可知,本文的模拟结果偏差很小[16],采用文中方法模拟气液分离是合理的,结果是准确的,可为以天然气和蜡滴作为介质的模拟提供理论依据。

5 旋风分离器分离特性影响因素

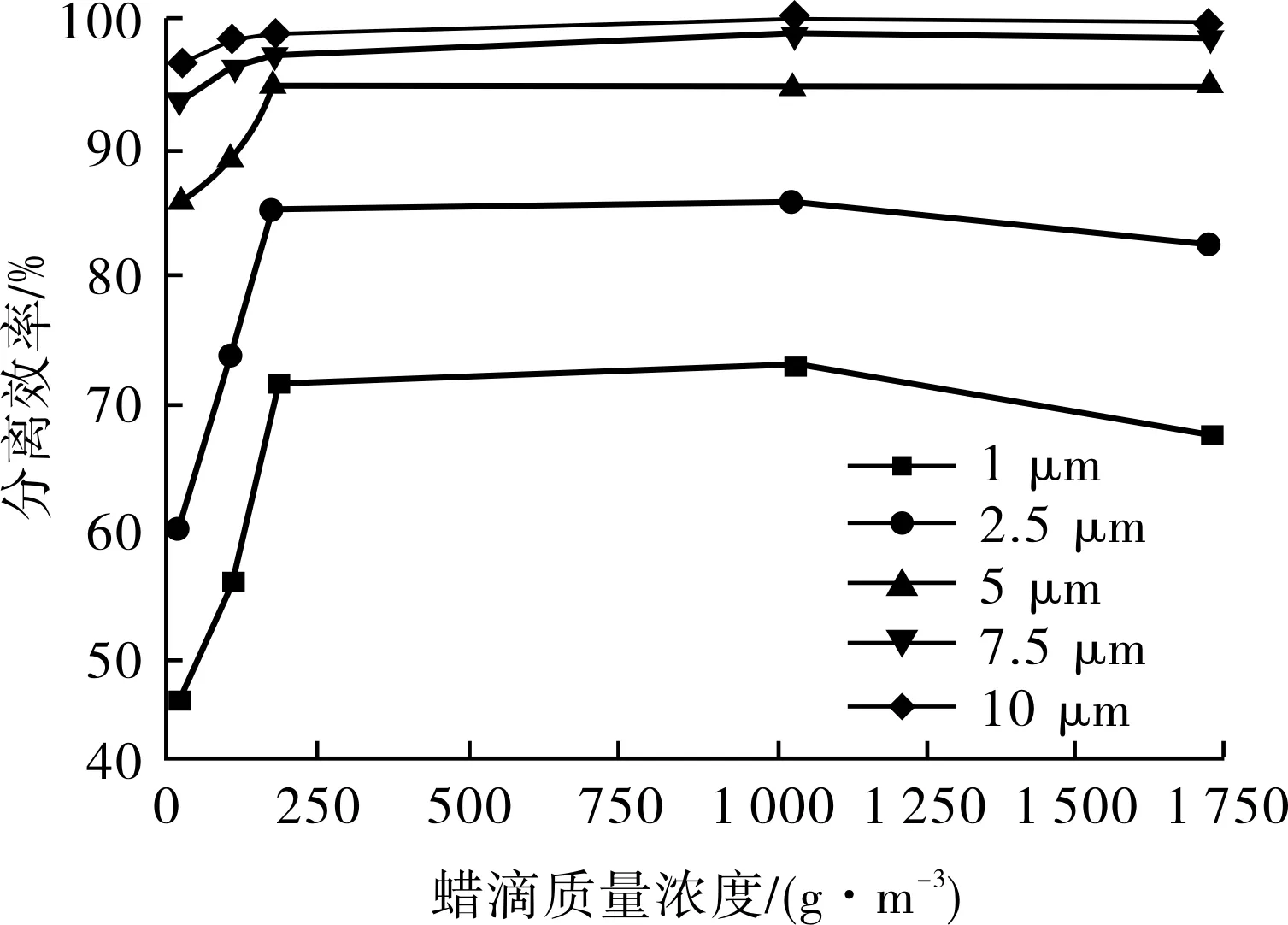

5.1 液滴粒径

旋风分离器的分离效率可以表示成被捕捉到的液滴数量与从进口追踪液滴数量的比值[17]。不同液滴粒径下旋风分离器分离效率曲线见图10。由图10可知,在一定的进气速度下,随着液滴粒径的增大,旋风分离器的分离效率也逐渐增大,当液滴直径大于10 μm后,分离效率基本不变,均接近于100%。这是因为粒径越大,液滴受到的离心力就越大,更容易被甩向壁面而分离。而粒径较小的液滴受到的离心力小,不易被甩到壁面,也易受到短路流的影响在到达锥筒部分前就直接被卷入排气管,故分离效率较低[18]。

图10 不同液滴粒径下旋风分离器分离效率曲线

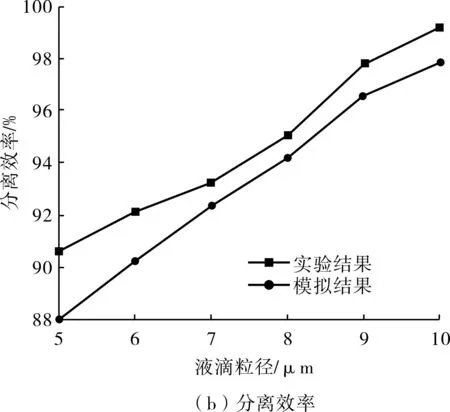

5.2 进气速度

不同进气速度下旋风分离器分离效率曲线见图11。由图11可知,随着进气速度的增加,含蜡天然气中蜡滴的分离效率逐渐增大,且增大幅度越来越平缓,直至不变。这是由于进气速度的增加使得分离器内部天然气的切向速度也增大,蜡滴更快被分离。大粒径蜡滴分离效率显著增加,而1 μm蜡滴的分离效率则增加不明显。原因是小粒径液滴的沉降速度太小,来不及完成沉降就被直接夹带出排气口,没有实现分离[19]。当进气速度大于15 m/s后,速度的增加对蜡滴的分离效率只有轻微影响。这是因为当进气速度达到15 m/s后,离心力对蜡滴分离效率的作用已达到最大,即使大幅度增加进气速度也无太大效果[20]。从能量角度看,进气速度过高还会引起分离器内部能量损耗的增大[21],且造成的分离器磨损也会大幅增加[22]。因此,在分离器选用过程中,应该综合考虑进气速度对分离效率、能量损耗及设备磨损的影响。

图11 不同进气速度下旋风分离器分离效率曲线

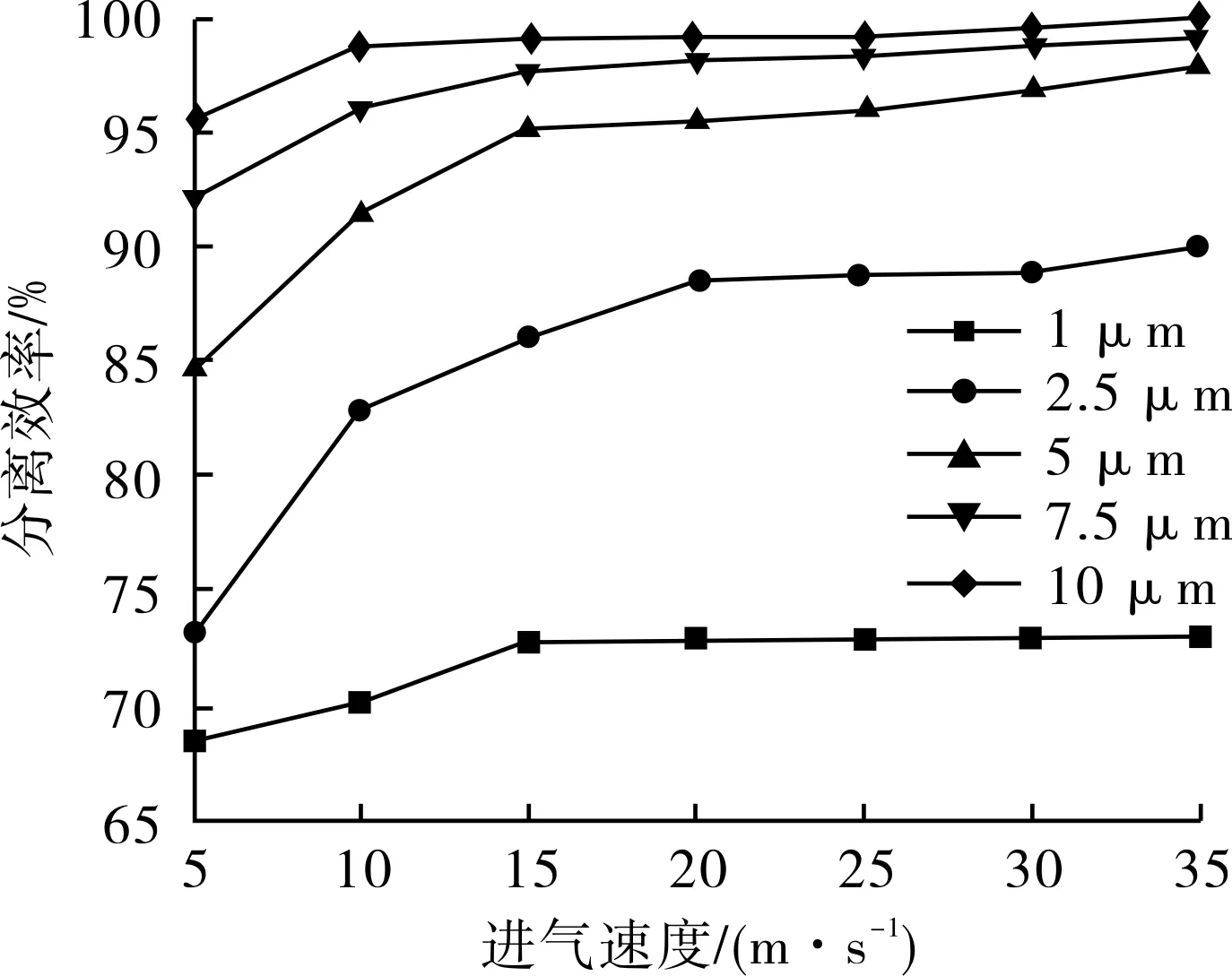

5.3 离散相质量浓度

不同蜡滴质量浓度下旋风分离器分离效率曲线见图12。由图12可知,当蜡滴质量浓度小于172.4 g/m3时,质量浓度的增加会使分离效率显著提高。这是因为质量浓度的增加使得流场中的蜡滴数量增加,蜡滴发生碰撞聚结的可能性加大,更容易形成大蜡滴被甩到壁面而分离[23]。当蜡滴质量浓度继续增大后,分离效率基本不变甚至开始降低,1 034.5 g/m3是此分离器的极限质量浓度值[24]。蜡滴粒径越小,质量浓度对其分离效率的影响越大。这是因为质量浓度较高时,液滴间的团聚、夹带作用增加了细小液滴获得分离的机会。但液滴质量浓度的增大也会导致气相切向速度变小,虽然团聚作用有利于它们的分离,但切向速度的变小导致离心力场变弱,将更不利于气液分离[25-26]。

图12 不同蜡滴质量浓度下旋风分离器分离效率曲线

5.4 导叶片数量

不同导叶片数量下旋风分离器分离效率曲线见图13。由图13可知,导叶片数量增加会使不同粒径蜡滴的分离效率均降低。这是因为导叶片的其他结构参数不变,仅数量增加,会使每个导叶片的旋转角减小,对气流的导向作用变弱,即轴向速度转化为切向速度的能力变弱,不利于气液的分离。然而,导叶片数量越多,使得分离空间中的流体通道越多,则相同流量下分摊到每个通道的气流越少,气体参数越均匀,二次湍流强度变弱。并且随着导叶片数量的增多,压降也逐渐降低[27]。因此,有必要考虑导叶片数量对分离效率、湍流强度和压降的综合影响,以便选择合适的导叶片数量。

图13 不同导叶片数量下旋风分离器分离效率曲线

6 结论

(1)轴流导叶式旋风分离器内存在准自由涡流和准强制涡流,符合兰金组合涡分布。分离器内的静压、切向速度、轴向速度也沿中心线严格对称,模拟所得的流场与一般旋风分离器的流场分布规律吻合,说明模拟的气相流场是可靠的。

(2)以空气和水作为介质,模拟了不同进气速度和液滴粒径下分离器的分离效率和压降,并与同等条件下的实验结果进行对比,发现与模拟结果比较一致,说明采用本文的方法模拟气液分离是合理的。

(3)进气速度不变,蜡滴粒径增加,则旋风分离器分离效率增加,且分离效率增加的幅度越来越小,特别当蜡滴粒径大于10 μm后,分离效率接近100%。对同一粒径的蜡滴,随着进气速度的增加,蜡滴的分离效率逐渐增大,但是当进气速度大于15 m/s时,进气速度对分离效率只有轻微影响。

(4)随着蜡滴质量浓度的增加,旋风分离器分离效率逐渐升高,且液滴粒径越小,蜡滴质量浓度对分离效率的影响越大。但当蜡滴质量浓度继续增加到极限质量浓度值以上时,分离效率不变,甚至会有些轻微的下降。

(5)导叶片数量的增加虽然不利于气液的分离,但却可以降低旋风分离器内的二次湍流强度和压降。