轧制纯钼杆焊接工艺研究

2019-08-07童治安郭世贵

童治安,郭世贵

(自贡硬质合金有限责任公司,四川 成都 610100)

电阻焊在钨钼材料深加工领域较为常见,钨钼材料的焊接质量[1]严重影响连锻、拉丝工序的产品质量及生产的有序进行。焊接质量不良会直接导致焊接区域断裂,造成连锻工序加工出现抵料和堵料的情况,给生产设备及正常生产带来一系列不可控问题,不仅造成了原料浪费,也严重降低了生产效率。

目前某公司产品从旋锻工序加工到细丝工序的焊点断折率高达4%,一年总断折数量约有4000个,因为断丝每年需增加半个月的生产时间,再加上材料损耗每年直接经济损失在20万元以上。为了提高劳动生产效率和原材料成材率,通过提高材料的焊接质量降低断折率将显的尤为关键。本文重点研究了焊机预热功率、预热时间、电压、冲程、锻压力、电极之间距离等主要参数对焊接质量的影响,为焊接方面的科技工作者提供试验数据。

1 试验方法

1.1 试验设备

在实际生产过程中,不同类型的钨钼对焊机对焊接接头质量的影响较大,本文的试验设备采用深圳市骏腾发自动焊接装备有限公司生产的多功能钨钼对焊机,设备主要参数为,电源(3P380V 50/60Hz 100kVA),电容柜最大容量1400000Uf,最大充电电压450V,焊接变压器次调节级数3,额定负载持续率20%,焊接额定截面积27mm2~64mm2,图1为多功能钨钼对焊机工作示意图。

1.2 试验材料

试验材料选用某公司同批号同状态的合格轧制六方型纯钼杆(外接圆直径7.7mm±0.2mm),其化学成分(质量分数,%)为,C≤0.01,N≤0.002,O≤0.007,Fe≤0.010,Ni≤0.005,Si≤0.010,Al≤0.002,Ca≤0.002,Mg≤0.002,Mo≥99.95。轧制工艺经过了严格控制,可以保证同批号的连轧六方型钼杆性能稳定。试验前对试验钼杆进行了室温拉伸[2],平均抗拉强度685MPa。

2 试验内容及结果分析

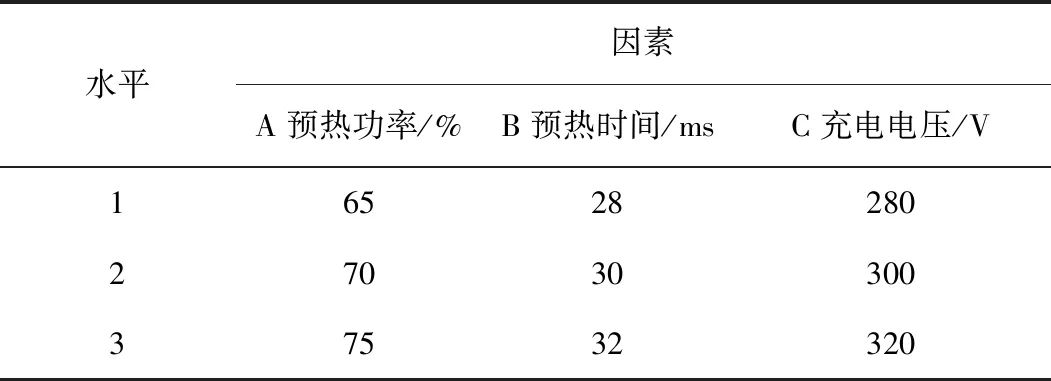

2.1 对预热功率、预热时间、充电电压进行正交试验

为了研究参数变化对焊接过程的影响程度,采取固定其他焊接参数不变,对预热功率、预热时间、充电电压等参数进行三因素三水平正交试验,各因素水平取值见表1,焊接后的样品在CMT4504型电子多功能试验机设备上进行室温拉伸测试,试验结果见表2。

表1 焊接因素水平表

表2 Φ7.7mm钼杆焊接参数及结果分析表(方案一)

通过极差数据分析,以上3个影响程度相差不大,三因素的影响都不显著,理论上组合A2 B2 C3最好,但试验中有两个突出问题:(1)焊疤小和焊疤根部抗拉强度低;(2)且焊接过程中有时会有“放炮”状异响。针对预热时间(25ms~50ms)区间、预热功(40%~80%)区间、充电电压(250V~400V)区间做了多次正交试验探索,最突出的问题仍然是焊疤小和焊疤强度低。由此可知,只变化以上3种参数,焊疤强度都未超过基体强度的35%。因此还需要研究其它能影响焊疤抗拉强度的参数,重点是电极之间的距离、锻压力和冲程。

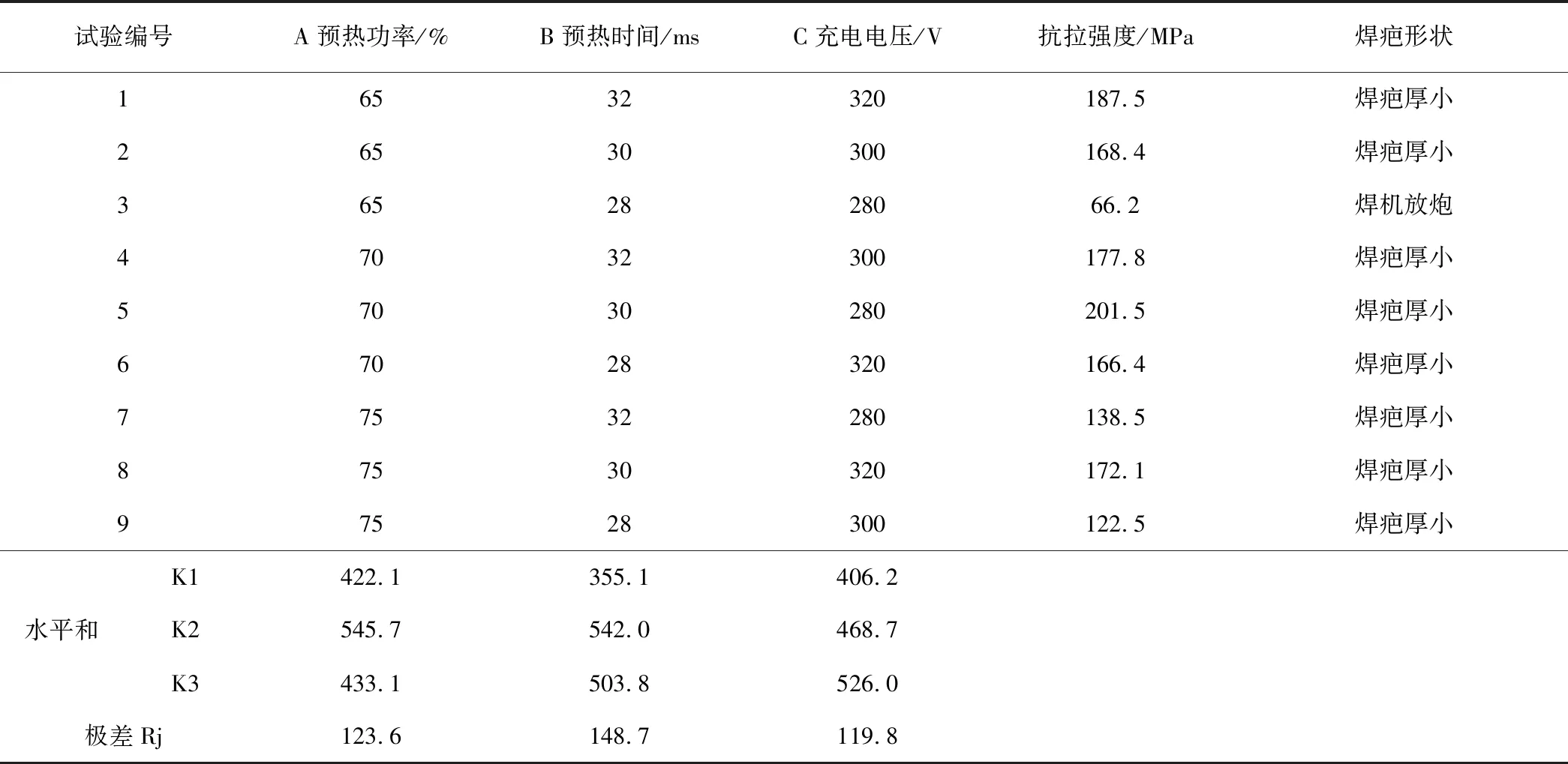

2.2 对电极之间的距离、锻压力、冲程进行正交试验

焊机其他参数固定不变,对电极之间的距离、锻压力、冲程等参数进行三因素三水平正交试验,然后在同一设备上进行室温拉伸测试。焊接样件在同一设备上进行室温拉伸测试,试验结果见表3。

表3 Φ7.7mm钼杆焊接参数及结果分析表(方案二)

通过极差数据分析,发现锻压力对焊疤的抗拉强度影响较显著,冲程和电极之间的距离影响不显著。试验发现焊机在锻压力较小时,焊接过程中会发生闪光及熔融物飞溅现象[3],锻压力较大时焊机多次“放炮”,确定了锻压力对焊疤抗拉强度影响较大。本方案基本上解决了焊疤小和焊疤抗拉强度低等两个突出问题,在试验范围中最佳组合参数焊接的焊疤抗拉强度可以达到基体抗拉强度的60%左右,基本满足焊接要求。但在工业化生产中,焊疤抗拉强度与基体抗拉强度相比,比较理想的比例应在75%以上,因此还需要在正交试验的基础上再优化参数组合。

2.3 优化参数组合试验

对比正交探索试验极差Rj值可以发现以上6类参数中,对焊疤抗拉强度值的大小影响较大的为锻压力、冲程、电极之间的距离;试验基础参数选为预热功率70%、预热时间28ms、充电电压350V、锻压力0.12MPa、冲程14mm、电极之间的距离24mm;在保证焊接动作正常情况下,固定预热功率、预热时间、充电电压等参数,只变化锻压力、冲程、电极之间的距离等3个参数,重点研究焊疤抗拉强度与锻压力、冲程、电极之间的距离单个参数之间的关系。

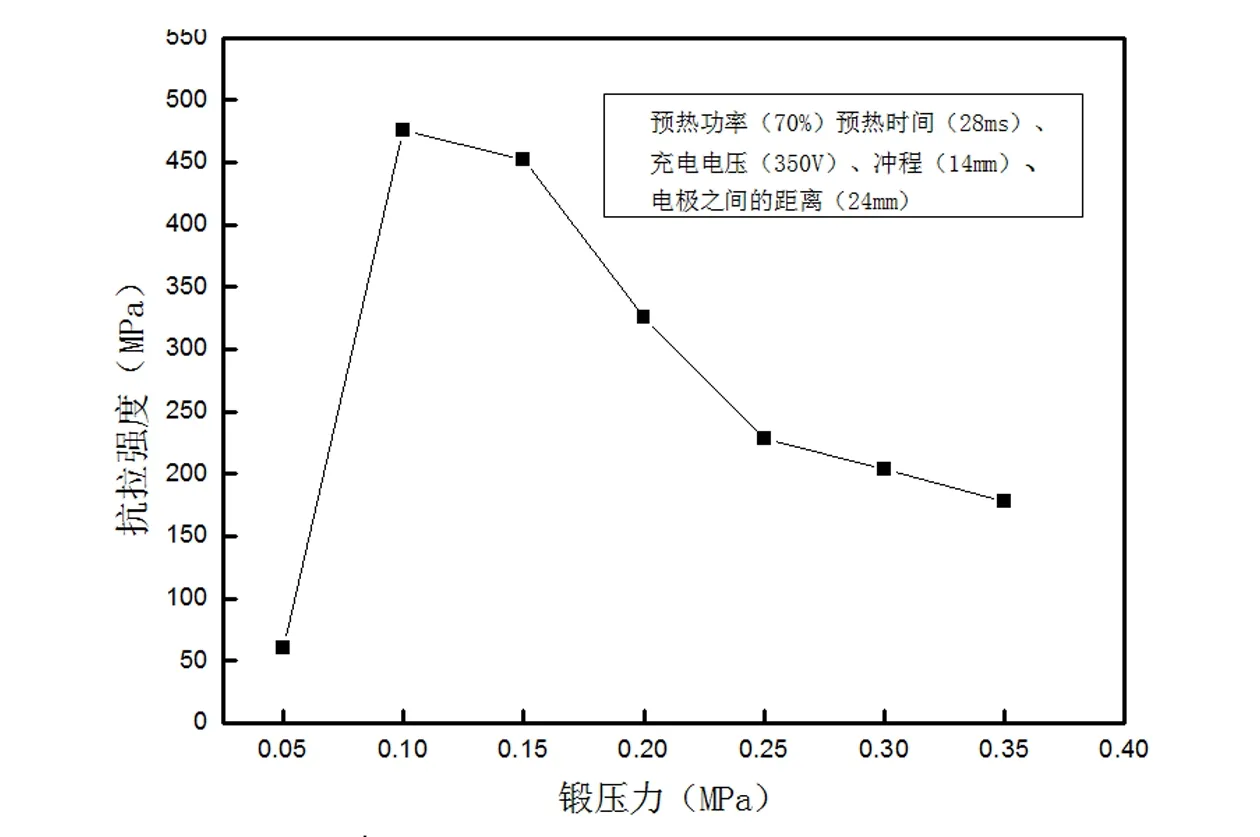

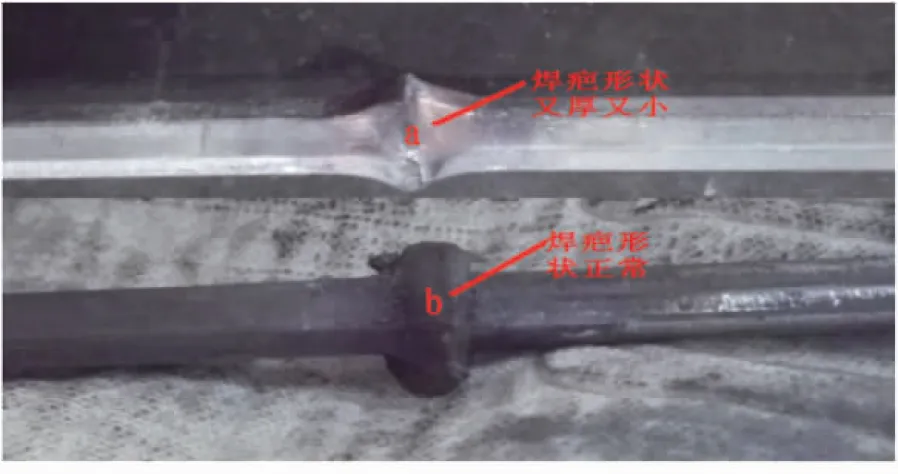

其它参数固定不变,焊疤抗拉强度与锻压力之间的关系如图2所示,可以发现其他参数固定,锻压力在0.10MPa~0.35MPa时,焊疤抗拉强度随锻压力的升高呈降低的趋势。特别是锻压力在0.25MPa~0.35MPa时,焊疤抗拉强度都在260MPa以下,主要原因为焊疤在此区间又厚又小,焊缝区未完全焊透,存在夹渣、气孔等明显缺陷,焊接两端面未完全熔合为一体,焊疤形状异常情况如图3(a)所示,图3(b)为焊疤形状正常情况。

图2 焊疤抗拉强度与锻压力之间的关系Fig.2 Relationship between tensile strength of welding scar and forging pressure

图3 不同类型的焊疤形状Fig.3 Different types of welding scar shapes

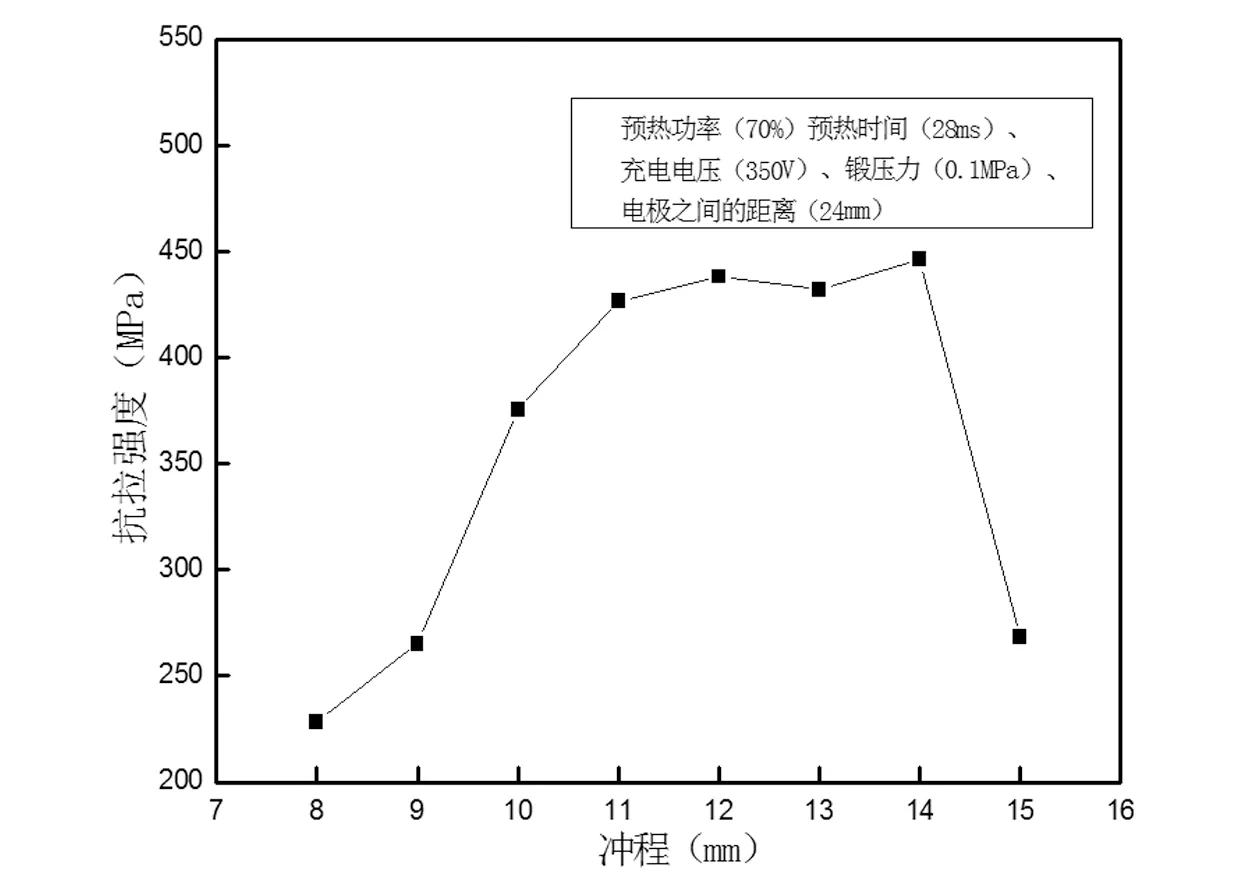

锻压力在0.05MPa~0.10MPa时,焊疤抗拉强度随着锻压力的减小急剧降低,焊疤形状厚小,焊疤外边缘有明显烧蚀组织。同理也研究了焊疤强度与冲程之间的关系。其他参数固定不变,焊疤抗拉强度与冲程之间的关系如图4所示,发现冲程≥15mm时,焊机都会出现“放炮”现象,导致焊疤抗拉强度低;冲程在11mm~14mm时,焊疤抗拉强度能稳定在400MPa~460MPa;冲程≤10mm,焊疤较厚小,导致抗拉强度低。

图4 焊疤抗拉强度与冲程之间的关系Fig.4 Relationship between tensile strength and stroke of welding scar

其他参数固定不变,焊疤强度与电极之间距离的关系如图5所示,发现在20mm~25mm区间,焊疤抗拉强度较高,呈上升趋势;大于26mm时焊疤强度有所降低,主要原因为焊接端头体积过大使焊疤形状小,同时焊机也容易出现“放炮”现象;在12mm~20mm区间,焊疤抗拉强度低,关键原因为焊疤附件组织过烧现象较明显。

综上所述,较适宜的焊接参数可以确定为预热功率70%、预热时间28ms、充电电压350V、锻压力0.1MPa、 冲程14mm、 电极之间的距离25mm, 焊疤抗拉强度可达到基体强度80%以上,同时该参数已经在工业化生产中进行了批量验证,Φ7.7mm产品加工到Φ0.24mm规格的焊点断折率不到1%,完全能满足生产要求。

图5 焊疤抗拉强度与电极距离之间的关系Fig.5 Relationship between tensile strength of welding scar and electrode distance

3 结论

(1)对焊机的参数进行了正交试验。发现了锻压力、冲程、电极之间的距离对焊疤抗拉强度影响较大;解决了焊疤小和焊疤抗拉强度低等两个突出问题。

(2)确定了适宜的焊接工艺,其参数为,预热功率70%、预热时间28ms、充电电压350V、锻压力0.1MPa、冲程14mm、电极之间的距离25mm。