产业化生产大规格铍铜合金铸锭常见缺陷分析及措施

2019-08-07潘建立刘伟锋李永华

潘建立,刘伟锋,李永华

(中色(宁夏)东方集团有限公司,宁夏 石嘴山 753000)

铍铜合金是一种过饱和固溶体铜基合金,经淬火、冷加工成形和时效处理后,具有高强度、高导电、高弹性、耐疲劳、耐磨、耐寒以及无磁性和受冲击时不产生火花等优良特性,被誉为“有色弹性材料之王”,成为了各行业电子元器件的首选材料,是国民经济和国防军工建设中不可缺少的重要结构和功能材料[1-3]。

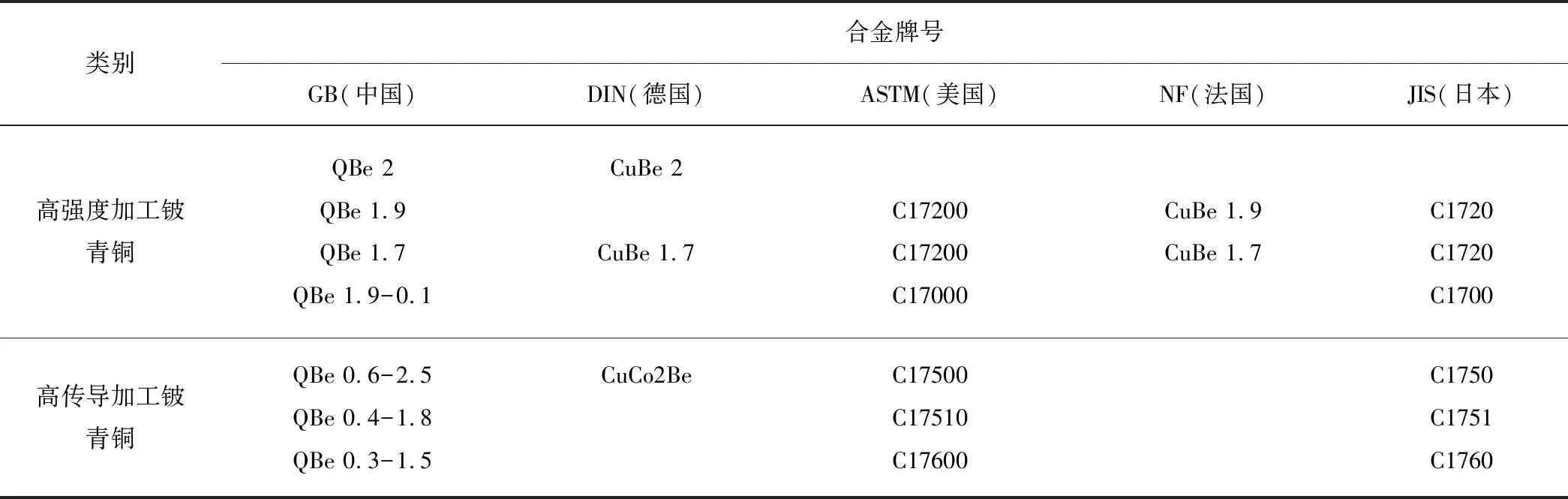

按照铍含量高低可分为低铍铜合金和高铍铜合金,铍含量分别为0.3wt.%~0.6wt.%和1.7wt.%~2.0wt.%,常见的铍铜合金牌号见表1。高强度加工铍青铜主要用于各种弹簧、航空航天导航仪表、电机弹簧片、无火花工具、接触电桥、螺栓、螺钉等领域;高传导加工铍青铜主要应用于熔断器、紧固件、弹簧、开关部件、电接插件、导线、电阻电焊电极头、缝焊电极盘、模铸塞棒头、塑料模具等[4]。

表1 铍铜合金牌号[5]

目前铍铜合金的熔炼方法主要有两种,真空熔炼和非真空熔炼。由于真空炉价格昂贵,占地面积较大,只能生产规格较小、重量较轻的铸锭,因此,真空熔炼无法实现大规格铸锭的产业化生产。目前,采用非真空熔炼半连续铸造的方式有利于实现产业化生产大规格铍铜合金铸锭。

1 产业化生产大规格铍铜合金铸锭介绍

1.1 生产设备、铸锭牌号及规格

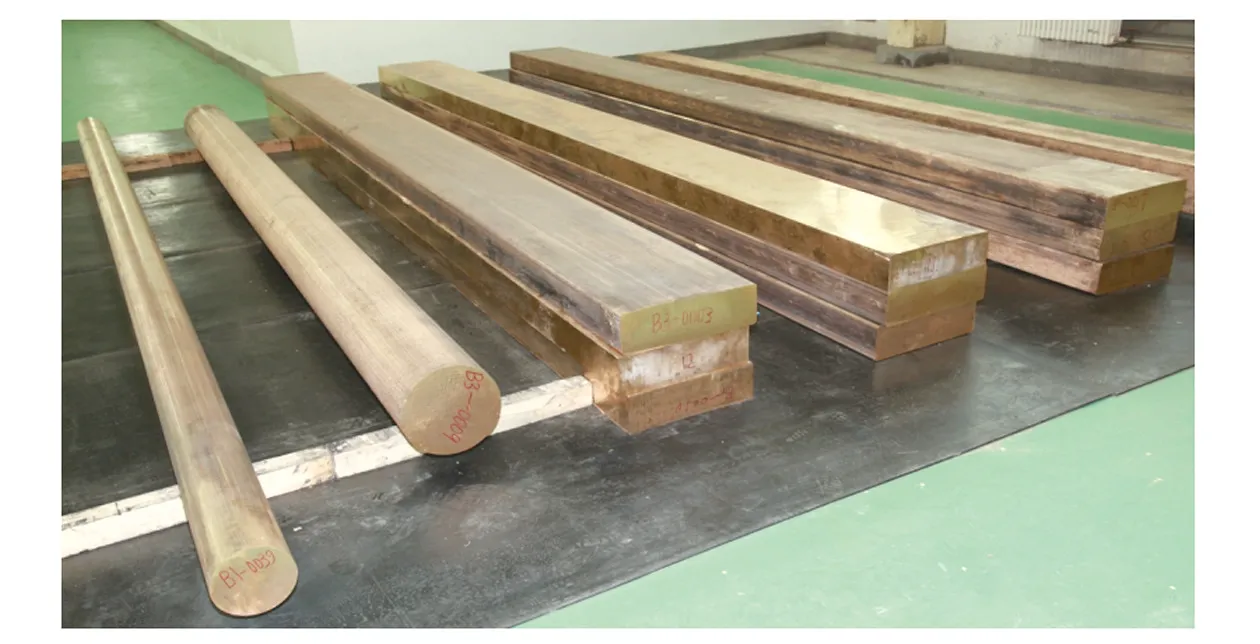

所用设备为4.5t无芯炉和5t液压半连续铸造机,生产的铍铜合金铸锭牌号主要有QBe2.0、QBe1.9、C17200、C17410、C17500、C17510、C17530等。铸锭规格主要有430mm×130mm、425mm×210mm、Φ190mm、Φ290mm等,单根铸锭重量最大能够达到4.5t;生产的大规格铍铜铸锭如图1所示。

图1 铍铜铸锭照片Fig. 1 Photo of beryllium copper ingot

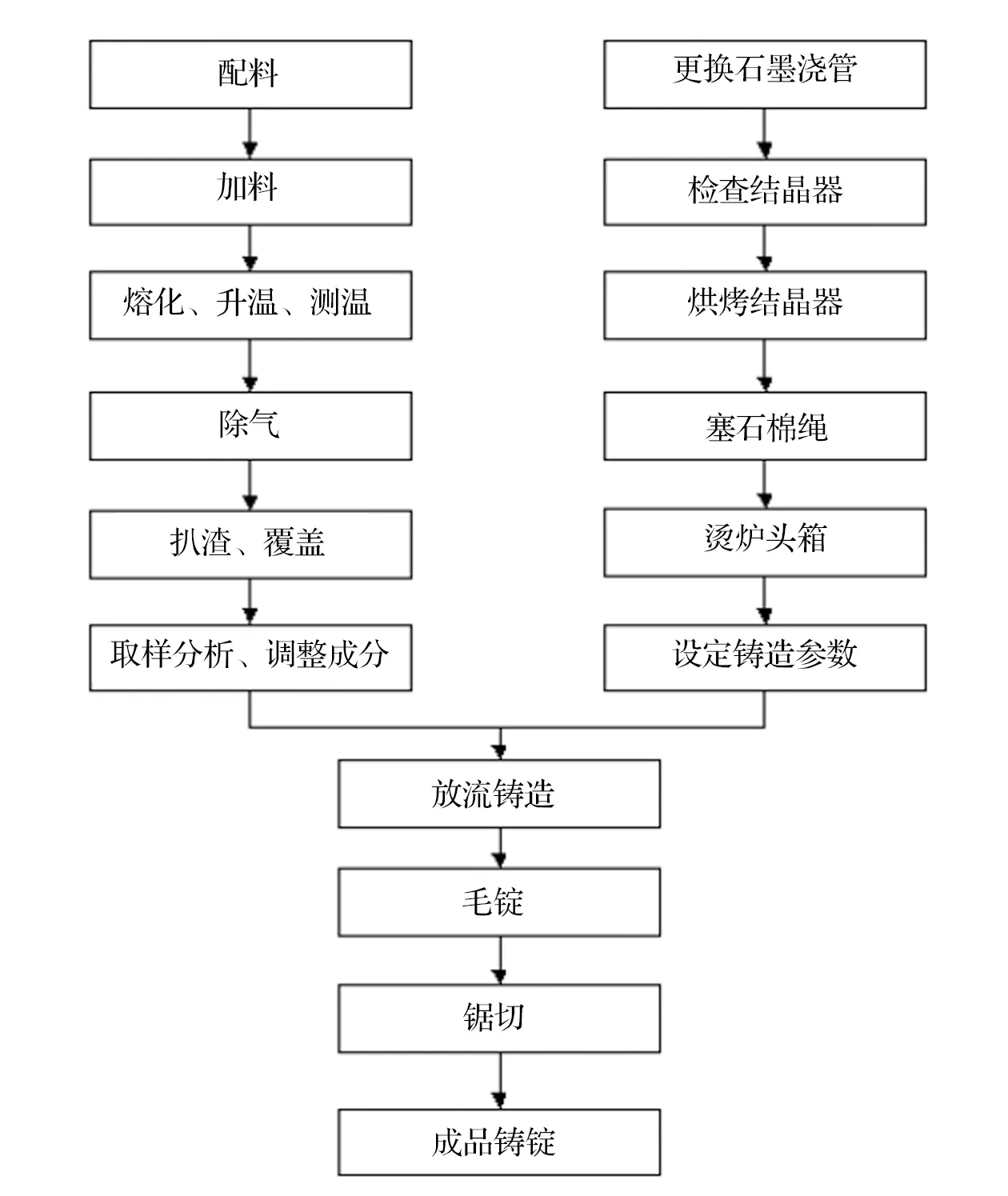

1.2 工艺流程图

大规格铍铜合金铸锭的生产工艺流程图如图2所示。

图2 大规格铍铜合金铸锭生产工艺流程图Fig. 2 Production process of large scale cast ingots of high Be Cu alloy

2 成分偏析或不合格原因分析及预防措施

铍铜合金是一种多元合金,含有多种元素,其中Be元素密度较低,在铸造过程中容易产生逆偏析,而Ni和Co为高温难熔金属,再加上Be较为活泼,容易氧化,进而导致铸锭容易产生成分偏析,导致铍铜合金铸锭的成分和内部组织均匀性不好。

2.1 取样分析检测

将铸锭的头、尾分别锯切120mm,用车床将铸锭表面车光,将车光后铸锭的头部、中部和尾部各锯切10mm厚的切片,试样上A表示头部,B表示铸锭中部,C表示铸锭尾部。然后在每个切片上分别取5个试样,如图3所示。采用ARL3460型火花直读光谱仪对试样进行化学成分检测,为了保证分析检测的准确性,检测前用QBe2的标样进行校准,再对每个试样检测5个点,用5次分析检测值的平均值作为最终的检测结果,检测结果见表2,然后对比铸锭不同位置的化学成分分布。

图3 铸锭取样示意图Fig.3 Schematic diagram of ingot sampling

2.2 结果分析及预防措施

2.2.1 成分分布特点

由分析结果可知,铍铜合金铸锭头部的Be含量略高于铸锭中部和铸锭尾部;横截面上芯部的Be含量最低,在铸锭中心存在Be元素的反偏析,尤其是在锭尾端Be元素反偏析现象最为突出,可能与熔炼初始阶段Be元素的轻微氧化烧损及不稳定熔炼等有关;Ni、Fe、Al、Si等元素在高度和半径方向含量变化不大。

表2 化学成分检测结果(质量分数,%)

2.2.2 原因分析

Be元素反偏析的原因分析:①铸造过程是一个降温的过程,同时没有搅拌作用,进而导致金属液在中间包内储存时出现了一定程度的成分不均匀分布;②凝固结晶过程中,结晶器内金属液横截面方向得不到搅拌,进而造成Be在凝固结晶过程中向铸锭边部富集。铸锭Be含量头高尾低原因分析,铸锭长度一般为5.4m~5.8m,所用时间大约为60min,由于铍元素较易氧化烧损,在铸造期间,因高温状态且石墨粉覆盖不严,造成铍元素铸造期间不断烧损,所以前后成分有波动。

2.2.3 预防措施

避免铸锭横截面上Be元素反偏析的措施:①在铸造过程中采用振动铸造的方法;②在浇铸过程中合理调配功率,通过电磁感应进行电磁搅拌,使得炉内的金属液得到温度补偿和搅拌作用;③在结晶器外围加装电磁搅拌装置,便于合金元素均匀性扩散。

避免化学成分不合格的措施:①对母合金和旧料提前进行检验,明确化学成分;②精准计算,准备配料,对于活泼的Be元素,全面考虑Be元素在熔化和铸造过程中的烧损量,在配料时取标准的上限甚至超出上限进行配料;③对于较难熔的Ni和Co,应该提前加入,确保足够的熔化精炼时间,从而避免Ni和Co没有充分均匀化而出现局部含量不够、局部超出范围的现象;④严格控制电压,保持恒温浇铸,预防在浇铸过程中温度越来越高,偏差较大;⑤在浇铸之前把渣捞干净,并且用石墨粉覆盖好(50mm~100mm);⑥在浇铸过程中在炉头箱内单独添加石墨粉再次覆盖。

3 铸锭夹渣原因分析及预防措施

铍铜极易氧化,容易造渣,夹渣分为表面夹渣和内部夹杂,在生产过程中产生夹渣的铸锭照片分别如图4和图5所示。

图4 表面夹渣铸锭照片Fig.4 Photo of cast ingot with surface slag

3.1 原因分析

形成夹渣的原因主要有,铸造温度过低,熔体流动性差;铸造前扒渣不彻底,造成熔体内熔渣过多;铸造过程中,结晶器内金属液面忽高忽低、控制不稳;铸造过程中,对结晶器内金属液面上的浮渣不清除或捞渣过于频繁,捞渣时捞渣勺进入结晶器金属液下过深;浇管、结晶器、引锭头三者没有对中同心;振动频率过大;铍青铜合金造渣严重,而且渣黏性较大,炉头箱壁上的渣越积越多,炉体与炉头箱之间的流口变小,使整体导热性降低,导致炉内金属与炉头箱内金属温差较大。

图5 内部夹渣铸锭照片Fig.5 Photo of ingot with slag inside

3.2 预防措施

在生产铍铜合金铸锭过程中,要想避免铸锭夹渣的产生,首先要严格控制铸造温度在1170℃~1180℃;在浇铸前对炉内彻底捞渣;在铸造过程中控制结晶器内金属液面距结晶器上口10mm~15mm;在结晶器内捞渣2次~4次,且捞渣勺不得超过液面下5mm;调整浇管、结晶器、引锭头的位置,使三者对中同心;控制振动频率在5次/min~30次/min;清理炉头箱壁上的积渣,使炉体与炉头箱之间的流口变大,适当提高炉体内金属液温度。

4 铸锭开裂原因分析及预防措施

低铍铜合金铸锭容易产生内部开裂的现象如图6所示。

4.1 原因分析

裂纹主要是由于铸锭内部的铸造应力导致。低铍铜合金导热率仅为紫铜的一半,导热性较差,浇铸过程铸锭内外温差比紫铜大,容易产生热裂现象。造成热裂现象的主要原因为,铸造速度过快、温度过高,冷却不均匀。

4.2 预防措施

为了避免铍铜合金铸锭在铸造过程中开裂,首先应该根据不同的铍铜合金牌号选择对应的结晶器,选择合适的铸造温度和速度,同时定期检查结晶器,保证结晶器冷却均匀。

图6 内部开裂铸锭照片Fig.6 Photographs of cracked ingots inside

5 气孔或疏松原因分析及预防措施

铍铜合金在熔铸过程中非常容易产生气孔或组织疏松。大的气孔通过肉眼观察可以识别,如图7所示。而小的疏松肉眼无法识别,往往表现在铸锭后续加工过程中的起皮现象。气孔的形成是因为有水分带入到铜液中,铸锭气孔缺陷的形成机理为,氢的溶解度随固液温度急剧变化,铜合金在凝固时,气体的溶解度急剧降低,析出氢气[6]。气孔的存在减少了铸锭的有效体积和密度,经加工后虽可被压缩变形,但难以焊合,造成了起皮。

图7 气孔铸锭照片Fig.7 Photo of ingots porosity

5.1 原因分析

炉料、工具、引锭头、结晶器等没有充分烘烤;铸造温度、冷却强度、浇铸速度与冷却水温四者不匹配;铸造时结晶器内液面上没有用炭黑覆盖好或所用的炭黑没有烘烤充分;铸造温度过高,熔炼时间过长。

5.2 预防措施

充分烘烤炉料、扒渣勺、引锭头、结晶器等;在浇铸速度不变,铸造温度、冷却水温偏低的情况下,可适当降低冷却水流量;用烘烤至赤红状态的炭黑进行覆盖结晶器表面,而且要彻底覆盖好;待成分合格、温度达到后精炼20min立即开始浇铸。

6 冷隔缺陷分析及预防措施

铍铜铸锭在铸造过程中还容易产生冷隔现象,分为层叠式和褶皱式,产生冷隔的铸锭照片如图8所示。

图8 铸锭冷隔照片Fig.8 Photo of ingot cold shuts

6.1 原因分析

产生冷隔的原因有:①在铸造过程中,铍铜合金溶液的温度偏低;②铸造温度慢;③结晶器的液面控制不稳或者覆盖不严密。

6.2 预防措施

为了避免冷隔的产生,在铸造过程中确保铍铜合金溶液的温度,实现恒温铸造;同时适当减小冷却水流量,及时将结晶器表面覆盖严密。