硫系红外玻璃的抛光工艺研究*

2019-08-05刘兴龙郭忠达阳志强李世杰

刘兴龙,李 宏,郭忠达,阳志强,李世杰

(西安工业大学 光电工程学院,西安 710021)

硫系玻璃是指以元素周期表VIA族中S,Se,Te为主并引入一定量的其他类金属元素所形成的玻璃[1],硫系红外玻璃具有良好的化学稳定性,较高的红外透过率,极低的折射率温度热系数和色散性能[2-5],是目前能够代替单晶锗,被广泛应用于民用和军事领域的红外光学低成本材料之一[6-8]。硫系红外玻璃虽然被发明已有近半个世纪,但在国际上只有As2S3和Ge33As12Se55达到了成吨生产规模,在世界范围内实现大规模生产并掌握硫系玻璃制造工艺和检测核心技术的机构仅3家,即美国Amorphous Materials无定形材料公司、法国Umicore优美科公司和德国Vitron Gmbh公司[9]。文献[10]实现了Ge22As20Se58和Ge20Sb15Se65硫系玻璃球面、非球面的镜片精密模压技术,模压样品形状误差(模压表面和设计表面之差)低于0.5 μm,与单点金刚石车床加工精度相当,现已批量提供给宝马高档轿车夜视装置用。文献[11]采用化学机械抛光的方法对(50×50×0.5)mm3硒化锌(ZnSe)晶片进行抛光。通过分析抛光液pH值、抛光盘转速、抛光液磨料浓度、抛光压力、抛光时间和抛光液流量等参数对化学机械抛光的影响,得到ZnSe晶片抛光后的表面粗糙度Ra为0.578 nm,平面面形误差小于1.8 μm。文献[12]对硫化锌晶体进行磨削加工,采用正交实验法对影响加工参数进行优化,最终得到的硫化锌晶体表面粗糙度Ra最小值为7.6 nm,面形误差为0.185~0.395 μm。文献[13]使用化学机械抛光技术对硫化锌晶体抛光,抛光垫使用聚氨酯和毛毡,抛光液使用Al2O3磨料和金刚石磨料,在室温条件下最终实验结果得到的表面粗糙度小于1 nm。文献[14]通过试验对工艺流程和工艺参数进行了验证,实现了带孔大口径硫系玻璃透镜的成功研制,抛光后面形误差和表明粗糙度分别达到0.829λ和0.118λ,中心孔同轴度为0.007 mm,表面疵病Ⅳ级,表面粗糙度为0.003 μm。综上所述,硫系红外玻璃的抛光在理想的粗糙度值范围内,但硫系红外玻璃具有硬度小、脆性大的特点,以上抛光方法在抛光过程中极易在材料表面产生划痕[15-17]。

古典法平摆式磨抛技术是一种传统的玻璃冷加工方法,适合软质材料的零件加工,单位时间内研磨抛光产生的热量较少且释放得较快,在高精度、小批量的加工中具有很大优势,且适合于硬度小、脆性大的硫系玻璃。因此,本文的锗砷硒玻璃抛光技术方案采用古典法平摆式磨抛技术,研究比较CeO2抛光液和Al2O3抛光液、聚氨酯抛光模和黑色阻尼布作为抛光垫时的优劣性,研究结果表明选用黑色阻尼布作为抛光垫时玻璃未产生划痕,最后通过正交实验得到一组较优的抛光工艺参数。

1 实验制备与方法

1.1 样品制备

实验样品尺寸大小为50 mm×20 mm,厚度为3 mm,颜色为黑灰色的Ge22As20Se58玻璃,其他特性见表1。抛光前均通过JP350D低速精磨抛光机进行精磨预处理,精磨转速为10 r·min-1,精磨液选择浓度为30%的w5金刚砂,精磨1 min后测量表面粗糙度约为350 nm,面形误差约为5 μm的基片。

表1 Ge22As20Se58玻璃材料的特性Tab.1 Characteristics of Ge22As20Se58 glass material

1.2 实验设计

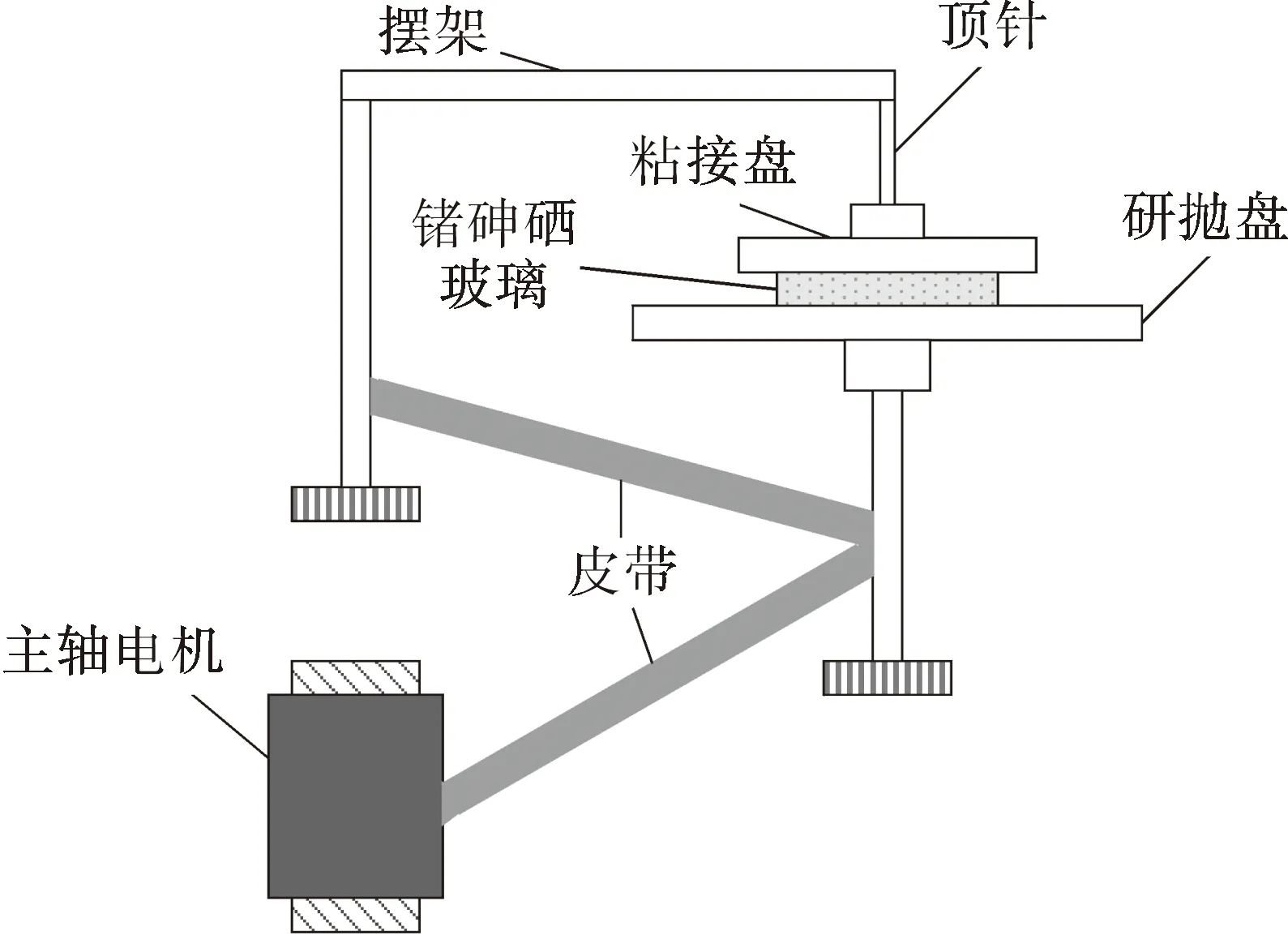

采用南阳中一光学装备有限公司所生产的ZJP350平面精磨抛光机对锗砷硒玻璃进行平摆式研磨抛光,加工原理如图1所示。

图1 平摆式抛光机原理图Fig.1 Schematic diagram of flat pendulum polishing machine

研磨盘固定在主轴上,电机通过皮带轮带动研抛盘和摆轴转动抛光材料,根据不同抛光材料特性在顶针上施加适当压力来固定连接,调节顶针始终垂直水平面使其负荷压力铅直向下,以保持加工材料时上下盘之间垂直压力的稳定性,粘接盘在摆轴的作用下做圆弧曲线运动。

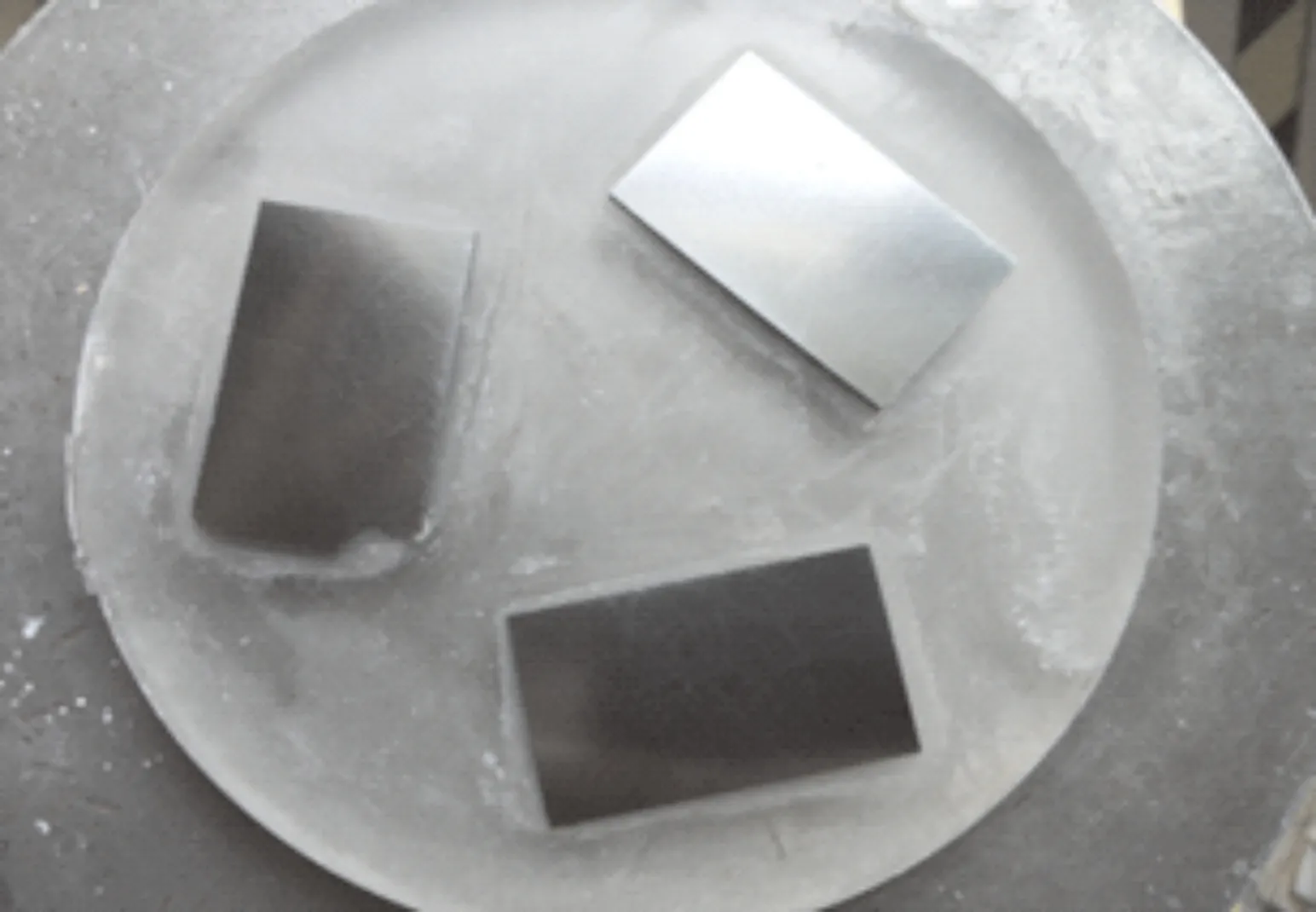

图2 聚氨酯抛光锗砷硒玻璃产生划痕(亮丝)Fig.2 Scratches (bright silk)produced by polishing GeAsSe glass with polyurethane

锗砷硒玻璃具有质地软及易碎特性,因此,本次实验将锗砷硒玻璃粘贴在较小面型的K9玻璃上,防止粘贴后锗砷硒玻璃的平整性较差,增加抛光难度,实验中选择的K9玻璃面形误差为8.02 μm,表面粗糙度为4.5 nm。最后,K9玻璃粘贴在粘接盘上,粘剂选择石蜡。经过初步实验探究,由图2可见,使用聚氨酯抛光模和CeO2抛光液抛光锗砷硒玻璃时,表面会产生大量的亮丝划痕,使用黑色阻尼布作为抛光垫时未产生划痕,其原因在于硫系红外玻璃属于软脆类材料,而聚氨酯抛光模相对较硬,因此会产生划痕。

表2为Al2O3抛光液和CeO2抛光液在不同因素条件下抛光后得到的表面粗糙度Ra结果,a,b和c为Al2O3抛光液抛光对应的实验号,d,e和f为CeO2抛光液抛光对应的实验号。由表2可以看出,在不同抛光参数下,Al2O3抛光液的抛光效果明显优于CeO2抛光液。

表2 Al2O3抛光液和CeO2抛光液分别抛光后的表面粗糙度

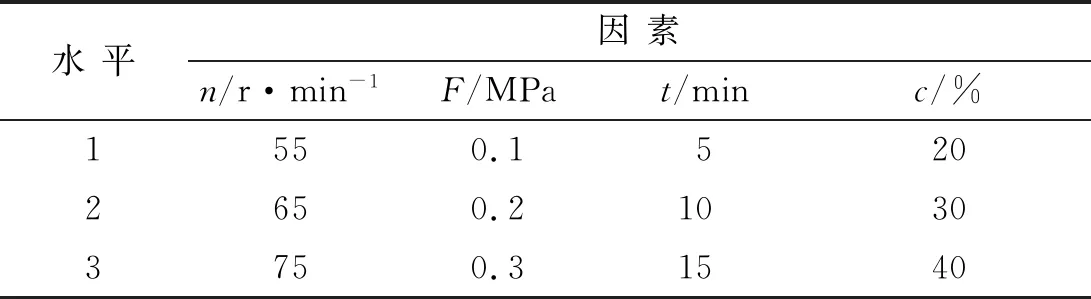

经过上述实验结果分析对比,最终确定以黑色阻尼布作为抛光垫,Al2O3抛光液作为抛光液进行实验。采用正交实验方案进行工艺实验,制定的因素水平表见表3。

表3 锗砷硒玻璃抛光实验因素水平分布表Tab.3 Experimental factors and level distribution table of GeAsSe glass polishing

2 结果及分析

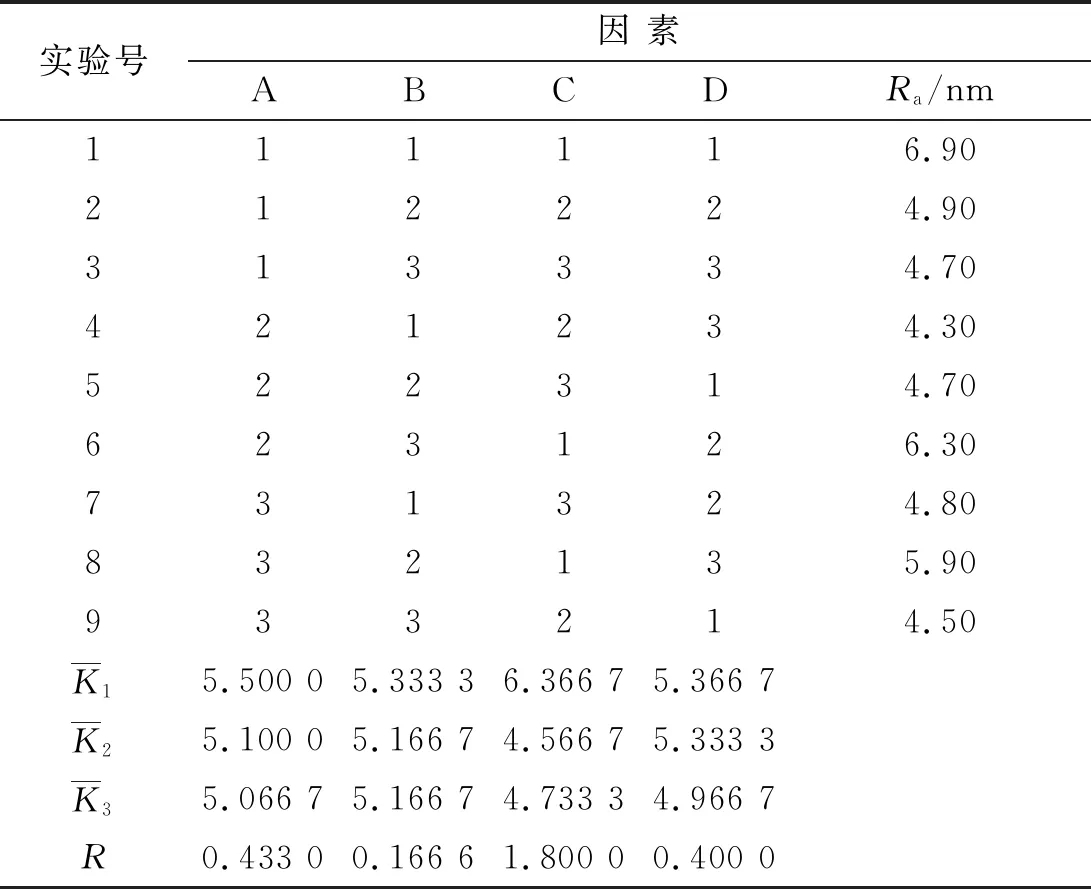

2.1 正交实验结果及分析

2.2 抛光机转速对表面粗糙度的影响

图3为其他参数不变时,抛光机转速对表面粗糙度的影响。由图3可以看出,表面粗糙度随着转速的升高而逐渐减小,在1水平到2水平之间,表面粗糙度大幅度减小,因为转速加快使得磨料在单位时间内经过玻璃表面的次数增加,同时使磨料对基片表面凸起的作用力变大,增加对玻璃的去除效率。当转速超过一定范围后,从2水平到3水平,表面粗糙度下降速度变慢,这是由于磨料粒径的棱角大小对此时玻璃表面的去除作用影响较小。

表4 锗砷硒玻璃抛光L9(34)正交实验结果Tab.4 L9(34)orthogonal experimental results of GeAsSe glass polishing

图3 抛光转速对表面粗糙度的影响规律Fig.3 Effect of polishing speed on surface roughness

2.3 抛光压力对表面粗糙度的影响

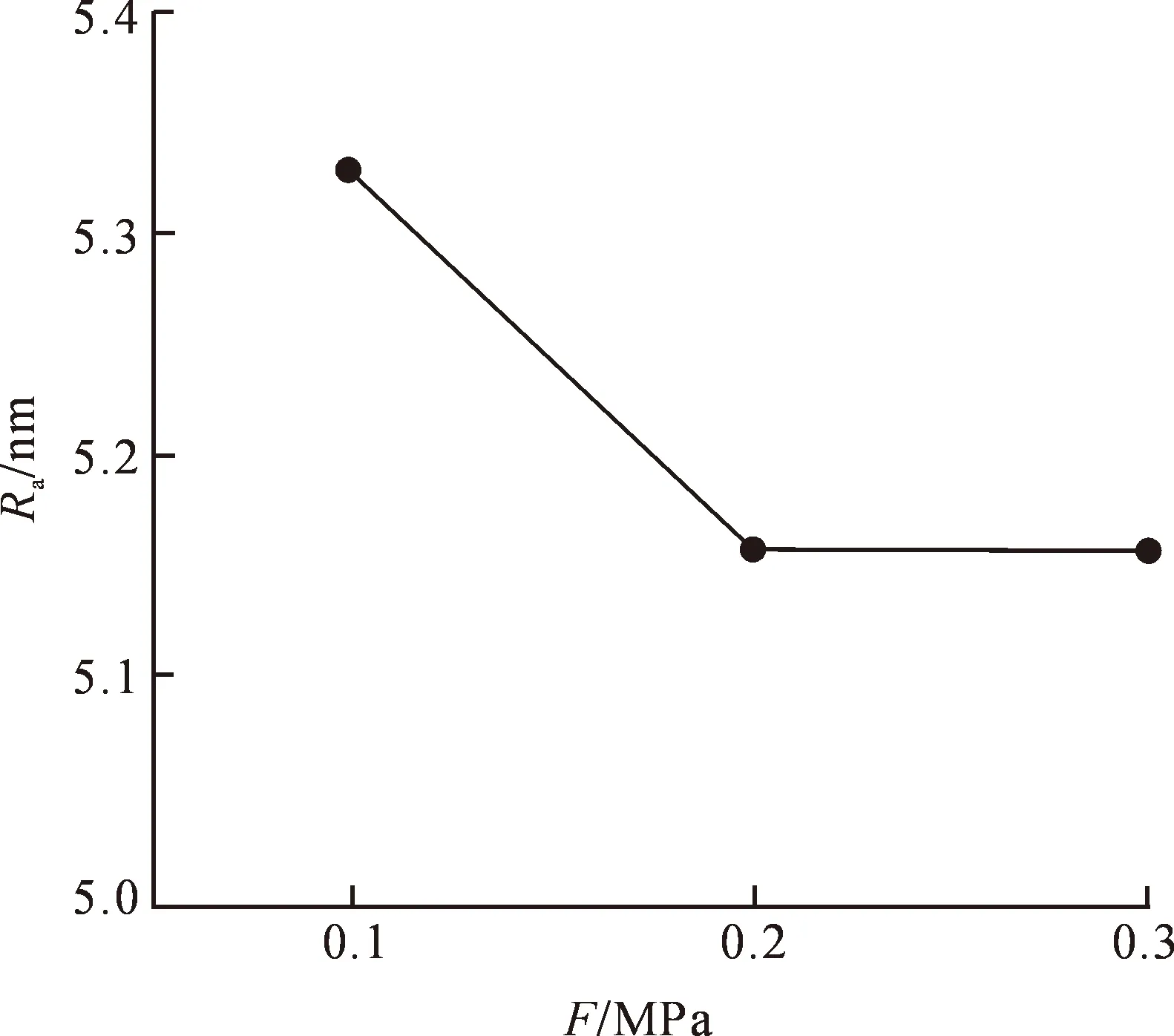

图4为其他参数不变时,研磨压力对表面粗糙度的影响。从图4可以看出,随着压力的增大,从1水平到2水平表面粗糙度下降速度很快,压力增大使抛光垫与基片的摩擦力增大,导致磨料与玻璃的接触面积增加,同时使磨料嵌入玻璃表面的去除深度也增大,玻璃的去除速率呈增长趋势。当压力为0.2 MPa和0.3 MPa时,表面粗糙度相同,说明此时抛光压力已不能影响表面粗糙度。考虑到锗砷硒玻璃硬度较小,脆性大及容易碎裂的特点,压力增大可能会破坏锗砷硒玻璃的晶体结构,因此,保守采用相对较小的0.2 MPa为最佳的工艺参数。

图4 抛光压力对表面粗糙度的影响规律Fig.4 Effect of polishing pressureon surface roughness

2.4 抛光时间对表面粗糙度的影响

图5为其他参数不变时,抛光时间对表面粗糙度的影响。从图5可以看出,表面粗糙度随着时间的增加而减小,最后呈缓慢增加的趋势。锗砷硒玻璃抛光的最佳时间为10 min,10 min后抛光为二次研磨抛光,磨料脆性去除破坏玻璃表面,故表面粗糙度增加。

图5 抛光时间对表面粗糙度的影响规律Fig.5 Effect of polishing time on surface roughness

2.5 抛光液浓度对表面粗糙度的影响

图6为其他参数不变时,抛光液浓度对表面粗糙度的影响。从图6可以看出,表面粗糙度随着抛光液浓度的升高而减小,抛光液浓度较少时,磨料与玻璃主要发生二体摩擦研磨运动,随着抛光液浓度的增加,参与研磨的磨料颗粒也增加,去除作用增强,材料去除率升高。但并不是抛光液浓度越高越好,随着抛光液浓度升高,抛光液粘度也会随之升高,会发生团聚现象,这将不利于玻璃表面质量的提高。

图6 抛光液浓度对表面粗糙度的影响规律Fig.6 Effect of polishing solution concentration on surface roughness

2.6 实验验证

通过正交实验得到锗砷硒玻璃抛光的最佳工艺数据,但并不能保证锗砷硒玻璃表面质量满足要求,因此,需要对正交实验的最佳抛光工艺参数进行实验验证。锗砷硒玻璃最佳抛光工艺参数见表5。

表5 锗砷硒玻璃最佳抛光工艺参数Tab.5 Optimum polishing process parameters of GeAsSe glass

通过验证实验,使用Taylor Hobson轮廓仪测量得到的数据如图7所示,得到锗砷硒玻璃的表面粗糙度为2.57 nm,达到纳米级光滑表面。

图7 最佳工艺参数抛光后表面粗糙度Fig.7 Surface roughness after polishing with the optimal parameters

从图7可以看出,锗砷硒玻璃表面无明显划痕。实验结果表明,采用本文所述的方法和工艺参数可以实现锗砷硒玻璃的抛光,相较于单点金刚石加工的方法,其表面的微观起伏更一致,且不存在加工刀痕问题,消除了该类元件的衍射成像问题。

3 结 论

本文基于古典法平摆式磨抛技术,研究了锗砷硒玻璃在不同抛光工艺参数条件下表面加工质量的变换规律,得到结论为:

1)锗砷硒玻璃抛光时,选用Al2O3抛光液的抛光效果明显优于CeO2抛光液,抛光垫使用黑色阻尼布时对玻璃表面未产生划痕,解决了硫系红外玻璃抛光时表面容易出现划痕的难题。

2)当锗砷硒玻璃尺寸为50 mm×20 mm,厚度为3 mm时,通过4因素3水平的正交实验得到最佳抛光工艺参数对表面粗糙度的影响程度关系为:抛光时间>抛光转速>抛光液浓度>抛光压力,最佳组合为A3B2C2D2,抛光转速为75 r·min-1,抛光压力为0.2 MPa,抛光时间为10 min,抛光液浓度为40%,在该工艺条件下,锗砷硒玻璃表面粗糙度达到2.57 nm。