AlFeCrCoNi/Mg复合材料的显微组织及力学性能分析*

2019-08-05梁家铧刘赟姿上官晓峰

梁家铧,刘赟姿,陈 建,上官晓峰,张 锐

(西安工业大学 材料与化工学院,西安710021)

镁是最轻的结构金属材料之一,以镁为基体的镁合金具有比强度和比刚度高,阻尼性和切削性好及易于回收等优点,被广泛的应用于航空、航天及汽车加工领域[1],但其电极电位较负,形成的氧化膜疏松多孔,耐腐蚀性较差,极大地限制了其在工程领域中的广泛应用。如何在保证镁的优点的同时又能获得良好的力学性能,一直是相关学者追求的目标[2-4]。高熵合金(High-Entropy Alloys,HEA)是近几年发展起来的一种新型金属材料,这类合金的主要元素数目一般大于5种,且各元素原子百分比含量接近一致,是一种性能优越的固溶体合金[5-6]。研究结果表明,高熵合金具有高硬度、高强度、高耐磨性及高温热稳定性等性能,同时高熵合金与镁基体之间的界面润湿性与界面相容性好。由此可见,高熵合金是一种比较理想的镁基复合材料的增强相[7-10]。

调研发现,绝大多数颗粒增强金属基复合材料的力学性能均会在一定范围内随着增强相含量的增加而提高,文献[11]利用粉末热挤压法制备了(Al0.25Cu0.75FeNiCo)p/7075铝基复合材料,结果表明,随着高熵合金体积分数v的增加,复合材料的弹性模量和硬度增大,但复合材料的抗拉强度和断后伸长率出现先增大后减少的趋势。文献[12]研究了不同体积分数的增强相颗粒对复合材料力学性能的影响,结果表明,随着增强相体积分数从9.4%增加到20%,SiCp/AZ91镁基复合材料的抗拉强度从236 MPa增加到328 MPa,提高了38.98%。为了进一步探索增强相体积分数对复合材料力学性能的影响规律,文献[13]利用粉末冶金法烧结法制备了SiCp/Mg复合材料,发现当增强相体积分数为9%时,随着增强相颗粒尺寸的减小,复合材料的抗压强度显著提高,在增强相颗粒尺寸为10 μm时,SiCp/Mg抗压强度最高,达到226.1 MPa,相比较基体镁增加约64.6%。传统粉末冶金法烧结时间久,能源消耗大,在实际生产中具有一定局限性[14],而放电等离子烧结具有烧结温度低,保温时间短及升温效率高等优点[15],但利用放电等离子烧结制备高熵合金颗粒增强镁基复合材料却显有报道。为此,在文献[11]的基础上,若控制好增强相体积分数,即可利用弥散强化提高金属基复合材料的力学性能,从而为开发高性能金属基复合材料提供理论基础,进一步揭示复合材料的强韧性机制[16-17]。

本试验以纯镁为基体,以体积分数为5%,10%和20%的高熵合金颗粒为增强体,采用放电等离子烧结法制备高熵合金颗粒增强镁基复合材料,研究元素在基体和增强体之间界面的相互扩散以及不同体积分数的高熵合金颗粒对纯镁基复合材料力学性能的影响。

1 实验材料及方法

实验所用原材料是利用喷雾法制备的粒径为300目,纯度大于99.9%(质量分数w/%)的AlFeCrCoNi高熵合金粉体和纯度大于99.9%的Mg粉颗粒。首先采用QM-1SP4型行星式球磨机对高熵合金粉末进行高能球磨,球磨罐体及磨球材质均为不锈钢,球料质量比为10∶1,以240 r·min-1的转速球磨6 h,控制剂为正庚烷,球磨开始前,对球磨罐抽真空并充高纯氩气(99.99%)作为保护气氛。随后将球磨后的高熵合金粉与镁粉在球磨机上采用玛瑙珠以240 r·min-1的转速混粉6 h,球料质量比为6∶1。粉末混合完成后,装入直径∅为15 mm及高为10 mm的石墨模具中,预压,抽真空,预设压力为5.3 kN,前500 ℃以50 ℃·min-1的速度升温,500 ℃后以20 ℃·min-1的速度升温,到达540 ℃继续保温10 min,待冷却至室温时卸载压力,取出试样,AlFeCrCoNi高熵合金颗粒增强Mg基复合材料制备完成。

通过热场发射扫描电子显微镜(Scanning Electron Microscope,SEM)(型号:FEI Quanta 400 FEG)对体积分数为5%,10%和20%的复合材料试样的宏观和微观形貌进行观察,利用扫描电镜配备的能谱仪(Energy Dispersive Spectrometer,EDS)对复合材料界面处元素成分进行分析;采用阿基米德排水法对高熵合金颗粒增强镁基复合材料的密度进行测量与计算,以蒸馏水为测量介质,试样的质量采用Sartorius-BS224S型号天平进行测量,其精度为0.1×10-3g,为了减少误差,每个试样重复测试3次,取平均值。密度计算表达式为

(1)

式中:ρ水为0.998 g·cm-3;m为空气中称量试样的质量;m1为涂凡士林之后试样在空气中的质量;m2为将涂抹凡士林之后的试样放入水中称取的质量。采用日本岛津X射线衍射(X-Ray Diffraction,XRD)仪(型号:XRD-6000)对试样物相进行分析,扫描范围为20°~100°,扫描速度为4(°)·min-1,扫描步长为0.02°;利用沃伯特402MVD型显微维氏硬度机测量试样的维氏硬度,加载载荷为200 kg,加载时间为10 s;采用三思纵横UTM5105型电子万能试验机对试样进行力学性能测试,压缩试验样品为尺寸5 mm×5 mm×10 mm的长方体状样品,实验压缩速度为1 mm·min-1,测试前对试样进行抛光处理,随机选取15个点进行测量,然后求得平均值作为最终硬度值。

2 结果及分析

2.1 粉末原料微观形貌分析

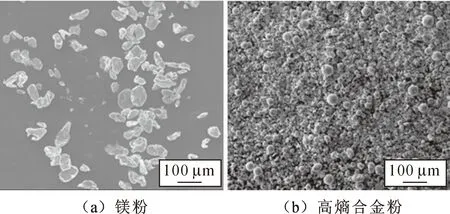

图1(a)和图1(b)分别为放大200倍的镁粉和AlFeCrCoNi高熵合金粉末的组织形貌图。由图1(a)可以看出,Mg呈大小均匀的椭圆形薄片状且分布较为集中,其长轴平均长度为70 μm。由图1(b)可以看出,高熵合金颗粒表面相对光滑且呈现圆球状,颗粒平均直径约∅为30 μm,颗粒团聚破裂现象较少,是良好的增强体。

图1 粉末扫描组织形貌图Fig.1 SEM images of the powder

2.2 SEM和能谱分析

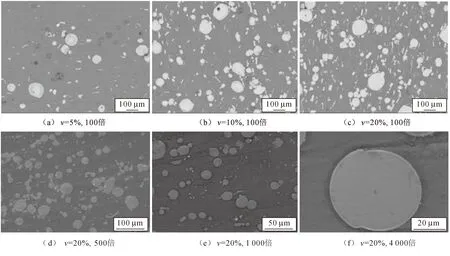

图2为采用放电等离子烧结法制备的体积分数v分别为5%,10%和20%的AlFeCrCoNi高熵合金颗粒增强Mg基复合材料的组织形貌图。图2(a)、图2(b)和图2(c)分别为扫描电镜放大100倍下v为5%,10%和20%的扫描照片,图2(d)、图2(e)和图2(f)分别为v为20%的复合材料放大500倍、1 000倍和4 000倍的背散射扫描照片。从图2可以看出,白色圆片状和条状物质为高熵合金增强体,灰色物质为纯Mg基体,随着高熵合金含量的增多,高熵合金增强相越来越密集,但组织形貌基本不变,仍然呈现的是基体包裹增强体的一种分布形式。对比图2(a)和图2(c)可以看出,当高熵合金颗粒含量较高时,高熵合金颗粒之间易发生团聚,导致基体流动性变差,使材料变形过程中所承载的应力或应力场分布不均匀,产生局部应力集中的现象,从而导致基体和增强体之间界面的结合效果变弱,影响复合材料的力学性能。由此可见,采用放电等离子烧结法制备高熵合金增强金属基复合材料时,选择适当的增强相含量是保证增强相颗粒均匀分布的关键因素。从图2(f)可以看出,高熵合金颗粒呈圆滑状,少尖角,不易使材料产生应力集中而导致界面位置破裂。同时,高熵合金颗粒与镁基体结合良好,无界面反应。

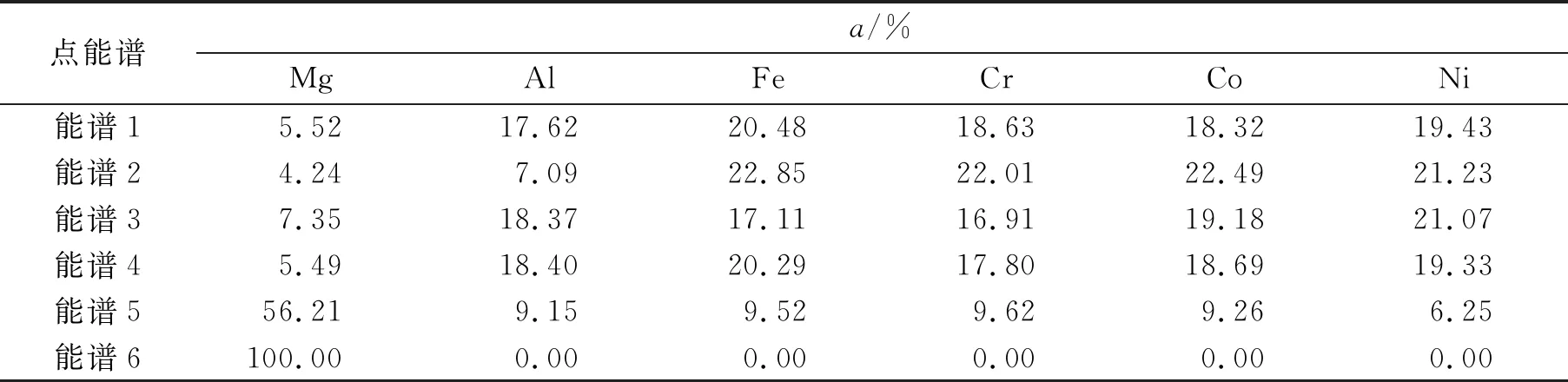

图3为v为5%的AlFeCrCoNi高熵合金颗粒增强Mg基复合材料的SEM扫描照片,图3中灰色部分为纯Mg基体,银白色为高熵合金颗粒增强体。图3中第5处为银白色区域与灰色区域交界的具有一定厚度的界面,点6处在灰色区域上,从银白色区域中心向边缘依次选1,2,3,4,5,6点处进行点扫描,不同位置各个元素所占的原子百分比a见表1。在能谱分析表中,Mg元素在点1到点4处原子百分比稳定在5%左右,同时Al,Fe,Cr,Co及Ni原子百分比均接近20%,但是在点5处,Mg原子百分比急剧升高至56.21%,此时Al,Fe,Cr,Co及Ni的原子百分比明显降低,6点处的Mg原子百分比达到100%,说明各个元素在基体和增强体界面处均发生了扩散现象,但未形成过渡层。

2.3 XRD分析

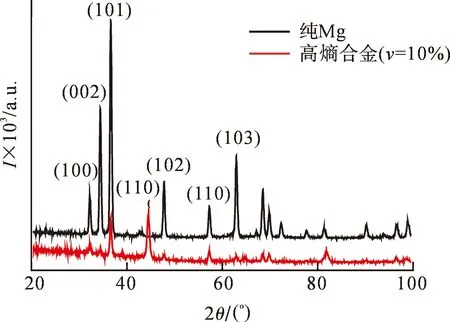

图4为纯Mg和v为10%的AlFeCrCoNi高熵合金颗粒增强Mg基复合材料的XRD谱图,图4中分别显示了合金中各个元素的衍射峰,其中在30°~50°之间存在两个较强的峰,随着AlFeCrCoNi高熵合金增强体的加入,Mg原子所占比例减少,其衍射峰强度逐渐减弱,同时,由于发生晶格畸变,导致衍射峰向左偏移。

图2 不同体积分数的Mg基复合材料的SEM图Fig.2 SEMs of Mg matrix composites with different volume fractions

表1 体积分数为5%的复合材料在不同位置各个元素所占原子百分比Tab.1 Composites with volume fraction of 5% in different positions and the percentage of atoms in each element

图3体积分数为5%的高熵合金增强Mg基复合材料的SEM图

Fig.3 SEM of Mg matrix composites with 5%volume fraction

2.4 硬度和密度分析

利用沃伯特402MVD型显微硬度机,在加载载荷为200 kg及加载时间为10 s的条件下,测量了AlFeCrCoNi高熵合金颗粒增强Mg基复合材料的维氏硬度,试验结果为随机15个硬度点的平均值。随着AlFeCoCrNi高熵合金体积分数v从5%分别增加到10%和20%,复合材料的维氏硬度也由62.30 N·mm-2分别增加到66.50 N·mm-2和70.33 N·mm-2。这是由于随着体积分数的增加,越来越多的高熵合金颗粒作为第二相均匀分布在基体相中,有效地阻碍位错运动,形成了弥散强化。

图4 纯Mg及体积分数为10%的高熵合金颗粒增强Mg基复合材料XRD图Fig.4 XRD pattern of pure Mg and high entropy alloy reinforced Mg matrix composite with volume fraction of 10%

表2为不同体积分数的高熵合金颗粒增强Mg基复合材料的密度。由表2可知,v=5%,10%,20%的复合材料的实际密度分别为2.003 9,2.361 3,2.774 2 g·cm-3,随着体积分数v的增加,复合材料的实际密度呈增加趋势,但相对密度呈减少趋势。这是由于混粉试验是在非真空条件下进行,伴随着增强相颗粒的加入,会有少量的气体和杂质卷入,加入的颗粒越多,其相对密度越低。同时,复合材料实际密度低于理论密度,一方面由于电解抛光中高熵合金颗粒与基体发生接触反应,接触面形成的烧结颈被氧化腐蚀,同时高熵合金颗粒与Mg基体未能形成良好的浸润,使得高熵合金颗粒脱落;另一方面,由于增强体和基体存在热膨胀系数的差异,在烧结过程中材料会发生热胀冷缩,形成少量孔隙,导致实际密度低于理论密度。

表2 不同体积分数的Mg基复合材料的密度Tab.2 Density of Mg matrix composites with different volume fractions

2.5 压缩性能分析

图5为在不同体积分数下的AlFeCrCoNi高熵合金颗粒增强Mg基复合材料的屈服强度ReHc、抗压强度Rmc和压缩应变δtc的变化折线图。由图5可知,随着增强相体积分数的增加,复合材料的屈服强度和抗压强度逐渐增大,压缩应变逐渐降低。由图5(a)可以看出,屈服强度逐渐从125 MPa增大到211 MPa,其中复合材料增强相体积分数由0%增加到5%过程中,屈服强度增长最快,复合材料增强相体积分数大于5%后,屈服强度增长较为平缓;由图5(b)可以看出,抗压强度逐渐从288 MPa增加到306 MPa,增加趋势同屈服强度近似;由图5(c)可以看出,复合材料增强相体积分数由0%增加到5%过程中,复合材料压缩应变下降明显,当增强相体积分数大于5%之后,复合材料的压缩应变下降较为平缓。这是由于随着增强相体积分数的增加,基体分担的载荷进一步降低,且对基体塑性变形行为的限制加强,导致强度显著提高。

图5 Mg基复合材料压缩力学性能曲线Fig.5 Compression mechanical properties of Mg matrix composites

3 结 论

1)随着AlFeCoCrNi高熵合金体积分数从5%增加到20%,复合材料显微硬度从62.30 N·mm-2提高到70.33 N·mm-2,实际密度从2.003 9 g·cm-3提高到2.774 2 g·cm-3,分别提高了38.44%和12.89%,但相对密度呈下降趋势。

2)AlFeCrCoNi/Mg在540 ℃烧结保温10 min情况下,增强体和基体元素在界面发生互相扩散,但未形成过渡层。

3)AlFeCrCoNi/Mg的屈服强度和抗压强度随高熵合金体积分数的增加,分别从125 MPa和288 MPa增加到211 MPa和306 MPa,各自提高了68.80%和45.02%,其中复合材料增强相体积分数由0%增加到5%的过程中,屈服强度和抗压强度增长最快,复合材料增强相体积分数大于5%后增长较为平缓,原因是高熵合金颗粒的增多导致基体流动性变差,同时发生团聚导致界面结合能力变弱,导致材料屈服强度和抗压强度增加减慢。