介质恒压堵塞型油液污染度自动检测仪的设计*

2019-08-02

(中国矿业大学(北京) 机电与信息工程学院 北京 100083)

随着机械制造业的迅猛发展,各类新型机械不断地涌现,与之配套的液压技术被广泛地应用,液压传动、液压控制技术已经发展为现代机械工程的技术基础。国内外统计资料表明,由于油液污染所造成的液压系统故障约占70%[1-2],而在油液污染中,总污染故障的60%~70%又是由固体颗粒污染物引起的[3]。油液污染不仅导致机械设备及润滑油的性能下降,减小机械设备和油液的使用寿命,还会使机械设备处于危险的状况,因此对液压油液的污染进行检测和控制具有极其重要的意义[4-9]。

液压系统中油液污染的程度可以用油液污染度来表示。测量油液污染度的方法有很多,其中滤膜堵塞法测试装置相对简单,不受油液中气泡、水分、颜色以及测试环境等的影响,适合于对含水型液压油在内的各种性质流体的固体颗粒污染度的分析[9-11]。滤膜堵塞法又被称为淤积法,当污染油液流经滤膜时,固体颗粒会逐渐淤积在滤膜上,引起滤膜两边的压差或通过滤膜油液流量的变化,通过一定的转换,可以将其变化与油液的污染度等级关联。本文作者基于恒压型滤膜堵塞法,通过检测恒压下流经滤膜的流量衰减信息来测试油液的颗粒污染度。

1 油液污染度自动检测仪设计方案及工作原理

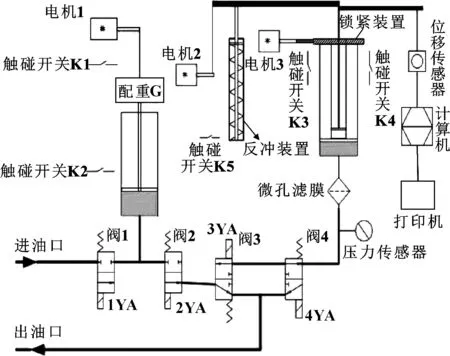

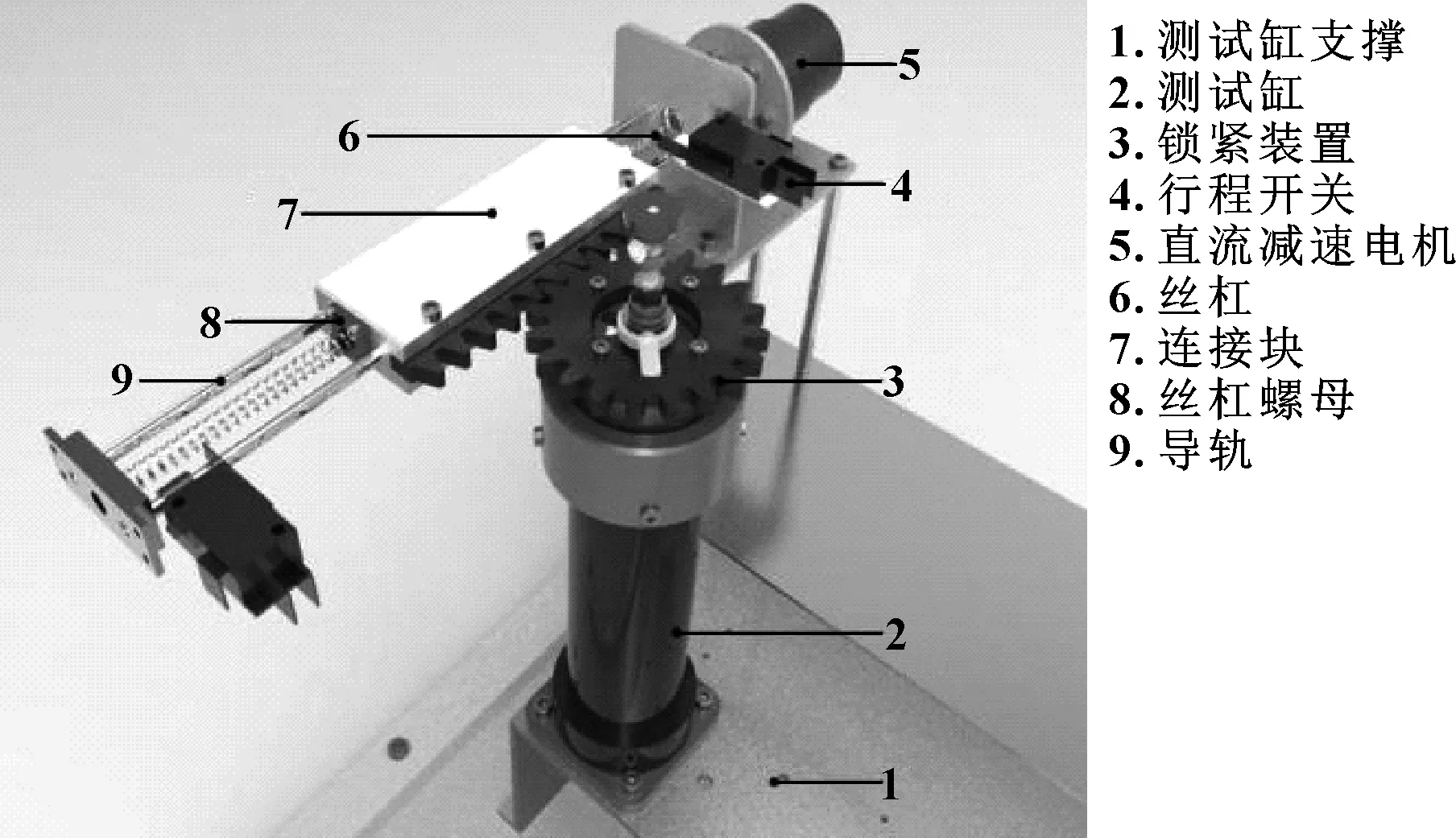

所设计的介质恒压堵塞型油液污染度检测仪的总体方案如1所示。

图1 油液污染度自动检测仪方案图

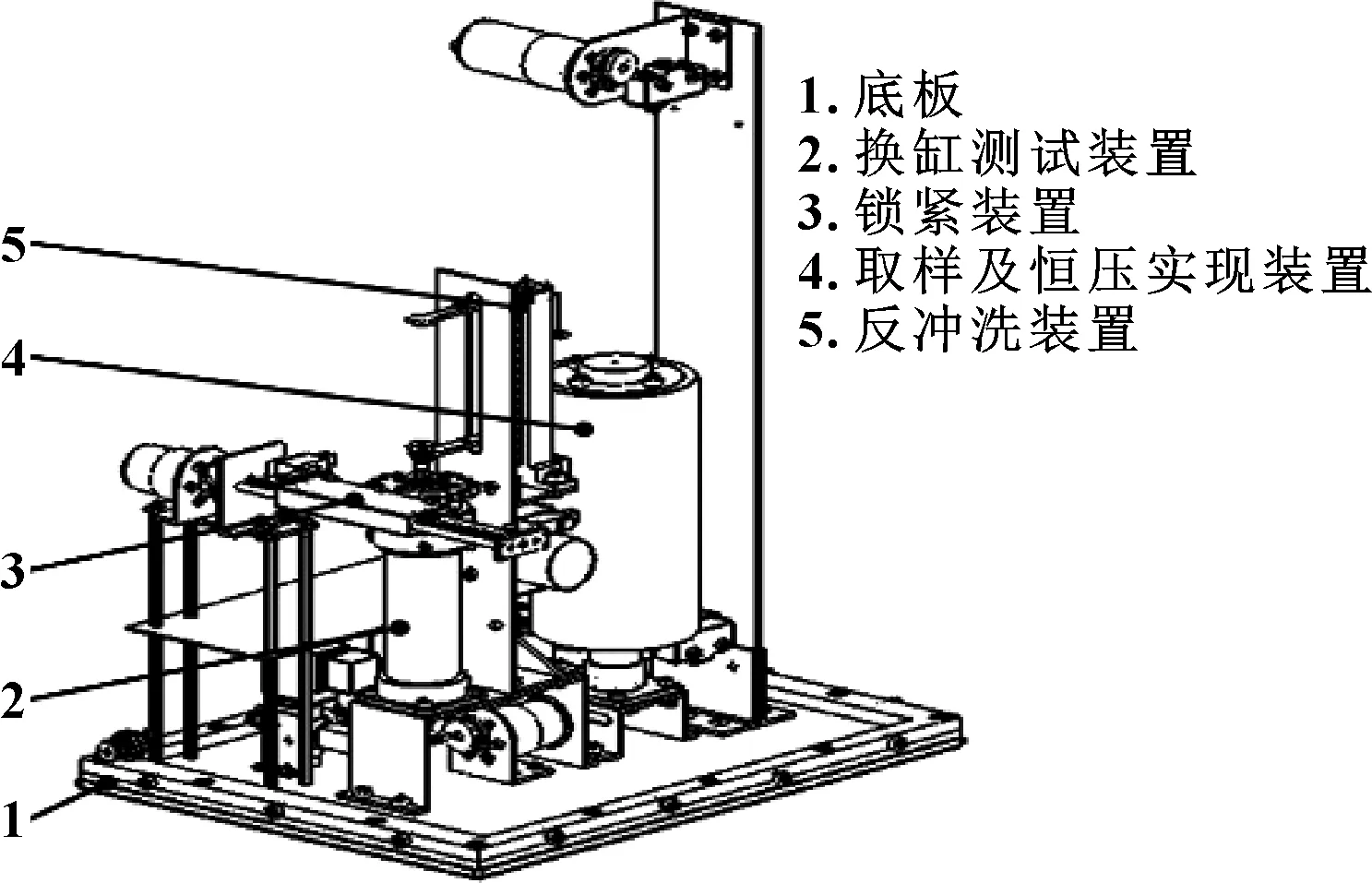

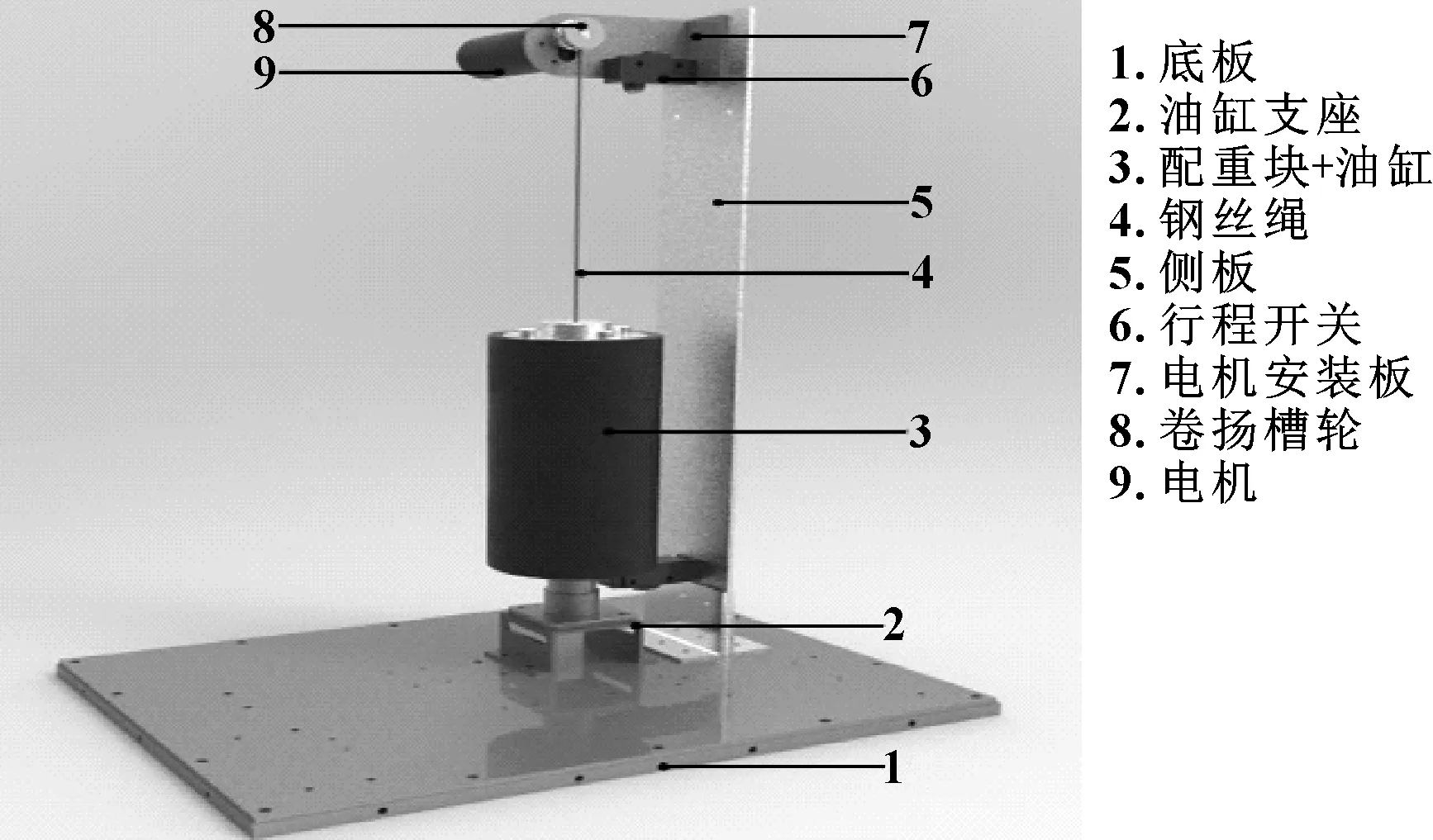

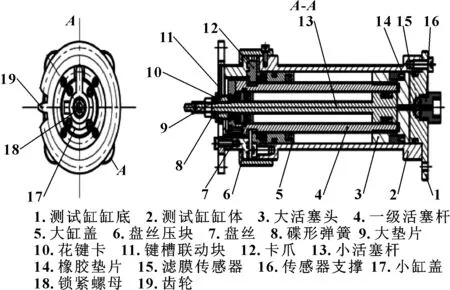

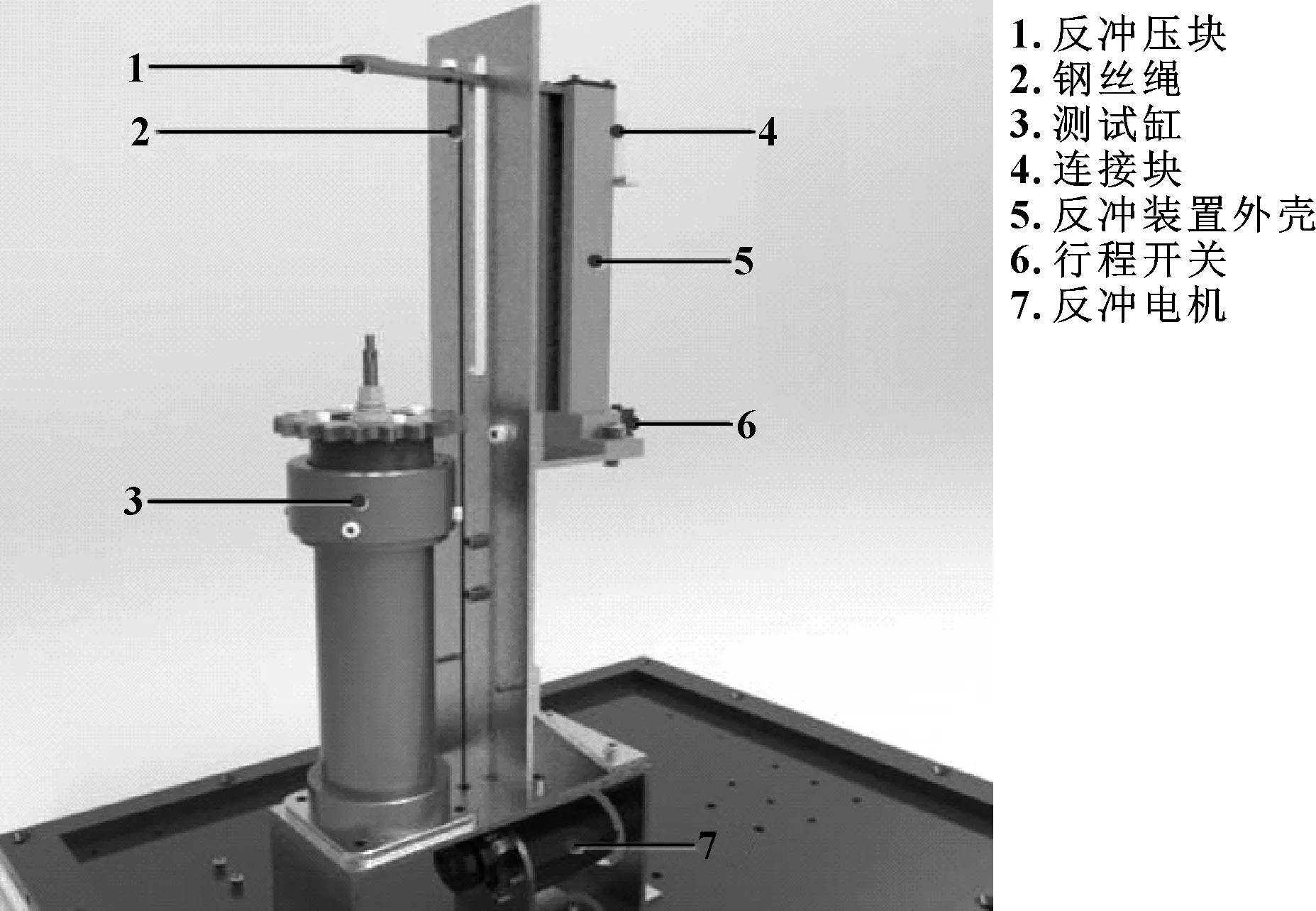

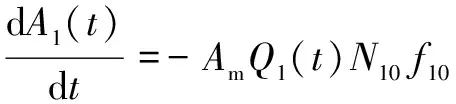

其工作原理为:(1)取样:电机1拖动配重块及取样缸活塞杆上升,待测样液通过阀1进入取样缸,完成取样;(2)恒压测试:电机释放配重块,取样缸样液在配重块产生的恒压作用下经阀2、阀3、阀4和微孔滤膜进入测试缸,流量变化数据由位移传感器转换获得,由上位机根据检测模型完成油液污染度检测;(3)反冲洗滤膜:由电机2驱动反冲洗装置对滤膜进行反冲洗,测试缸中油液经滤膜和阀4排出;(4)取样缸排油:取样缸中剩余油液可通过配重块产生的压力经阀2和阀3后排出;(5)换缸:根据待测油液的等级确定选择大缸还是小缸,当待测样液的较为干净时( 油液污染检测仪的主要机械结构包括取样及恒压实现装置、换缸测试装置及反冲洗装置。图2所示为油液污染监测仪的三维结构示意图。 图2 油液污染度检测仪内部三维结构 取样装置是在低压在线检测或离线检测时自动吸取样液的装置(高压时不要电机1拖动配重块,油液可直接进入取样缸),同时产生测试过程中所需的恒定压力。取样装置的三维效果图如图3所示。 图3 取样装置效果图 取样过程:电机9正转,卷扬槽轮8随之转动,带动钢丝绳4提着配重3上升,配重块与取样油缸活塞杆固连,此时油缸3内产生负压状态,油液被吸入油缸,完成取样;取样完成后电机9反转,配重块不再受钢丝绳拉力影响,在重力作用下对取样缸内油液施加恒定压力,保证测试顺利进行。 油液污染度检测仪在测试污染度较高的油液时,滤膜堵塞速度较快,所以活塞杆位移很快减小到0值,且位移量较小,这时,上位机会因采集的数据点太少而不能给出准确的检测结果;同样,当测试较干净的油液时,滤膜很难堵塞,活塞杆位移速度很快,在样液充满测试缸时位移的变化率仍较小,此时通过滤膜的流量尚未开始有明显衰减,上位机同样会因获取的数据点太少而不能给出准确的检测结果。 为了使污染检测仪有更宽的测试范围,需要仪器无论在检测污染度高的油样还是污染度低的油样时,上位机都能采集到足够多的数据。因此考虑将测试缸设计为可变径结构,在检测较干净的油液时,使用截面大、体积大的缸;在检测污染度高的油液时,使用截面小、体积小的缸,大小缸的切换和锁紧通过电机驱动机械结构实现。 自动换缸测试装置的三维模型如图4所示。油液进入测试缸2后推动活塞杆移动,活塞杆的位移可通过位移传感器(未在图中绘制)传至上位机以对油液的污染度进行分析,测试缸2为大小缸嵌套的可变径结构,通过锁紧装置3来实现大小缸的切换,锁紧装置的运动由行程开关4、直流减速电机5、丝杠6、连接块7、丝杠螺母8及导轨9等来传递和控制。 图4 测试装置三维效果图 测试缸及其锁紧装置的装配图如图5所示,测试缸由大缸和小缸嵌套构成,大缸主要包括测试缸缸底1、测试缸缸体2、大活塞头3、一级活塞杆4和测试缸大缸盖5。小缸主要包括一级活塞杆4(小缸缸体)、小活塞杆13、小缸盖17。由锁紧装置实现大小缸的切换和锁紧,即当切换至大缸时,小缸的缸体和大缸缸体松开,小缸的活塞杆和小缸缸体锁紧为一个整体,成为大缸的活塞杆;切换至小缸时,小缸缸体和小缸的活塞杆解锁同时与大缸缸体锁紧。锁紧装置由盘丝压块6、盘丝7、碟型弹簧8、大垫片9、花键卡10、键槽联动块11、卡爪12、锁紧螺母18及齿轮19等构成。滤膜传感器15安装在测试缸入口处。橡胶垫片14起防泄漏的作用。 从图4、5可以看出换缸测试装置的工作原理:电机正反转→丝杠转动→齿条在导轨上直线运动→齿轮旋转→盘丝旋转→卡爪伸缩(卡紧或松开大缸),花键卡在小端盖槽内进出(松开或卡紧小缸)。盘丝上端与齿轮通过螺栓连接,下端是平面螺纹,与卡爪配合,盘丝旋转时,两个卡爪在对心线上进行直线运动。 图5 测试缸装配图 在测试完成后,滤膜被颗粒堵塞,因此再次测试前需要将滤膜中堵塞的颗粒清除。设计中利用测试缸中的油液对滤膜反向冲洗,便可以除去滤膜中截留的颗粒。因此测试缸排油的同时也实现了对微孔滤膜的反冲洗,为下次测试做准备。反冲装置3维效果图如图6所示。 图6 反冲装置效果图 从图6可以看出,反冲电机7拉动钢丝绳2,将反冲压块1向下拉,测试缸3的活塞杆随之被压下,实现对滤膜的反冲洗及测试缸的排油;排油结束时固定在反冲装置上的行程开关6触发,电机7停止后开始反转松开钢丝绳2,反冲装置中安装有弹簧,在弹簧复位力的作用下反冲压块自动弹回原始位置。 被测流体在恒压下经过微孔滤膜时,随着滤膜微孔被颗粒的阻塞,通过滤膜的流量逐渐衰减,流量衰减的程度与被测液的颗粒污染度有关,因此需要建立油液污染度与流量衰减曲线之间的关系[12]。在t时刻,通过微孔滤膜的流量Q(t)由3部分构成: Q(t)=Q1(t)+Q2(t)+Q3(t) (1) 式中:Q1(t)是t时刻通过所有未被颗粒堵塞的全开口微孔的流量,mL/s;Q2(t)是t时刻通过仅被大于等于10 μm颗粒堵塞后的孔的流量,mL/s;Q3(t)是t时刻通过所有被多个颗粒堵塞后的微孔的流量,mL/s。 为了方便计算通过完全开口的膜孔的流量衰降情况,可假设膜孔只要被大于膜孔尺寸的颗粒堵塞,则该孔完全被堵塞。根据滤膜过滤基本方程有: (2) 式中:A1(t)是t时刻全开孔的面积,cm2;R1是全开口的膜孔阻力,是一常数,1/cm;μ是流体的黏性系数,Pa·s;Δp是膜两侧的压力降,Pa。 (3) 式中:Am是每个膜孔的面积,对于10 μm滤膜,Am=100 μm2=100×10-8cm2;N10是每毫升流体中大于等于10 μm的颗粒数,个/mL;f10是膜孔的一级堵塞系数,与膜结构尺寸有关,对于通流直径为1.2 mm的10 μm膜,取f10=0.329 6。 合并式(2)和式(3)后积分有: (4) 式中:n为膜孔的总个数。 将式(4)代入式(2),得: (5) 式中:Q0是滤膜的初始流量,其表达式为 (6) T1为一级衰降时间常数,表达式为 (7) 式(5)即为通过所有未被颗粒堵塞的全开微孔的流量衰降表达式。可见,随着膜孔的堵塞,通过所有未被颗粒堵塞的全开微孔的流量以指数形式迅速衰降;T1越小,流量衰降越明显。由公式(6)和(7)知,膜孔数越少,压差越大,样液黏度越小以及样液污染度越大,都会导致该部分流量迅速衰降。 用同样的思路可求得通过仅被大于等于10 μm颗粒堵塞后孔的流量Q2(t)为 (8) (9) 式中:k1为膜孔仅被大于等于10 μm颗粒堵塞引起的流量衰降系数;T2为二级衰降时间常数;N1是每毫升流体中大于等于1 μm的颗粒数,个/mL;f0是单个膜孔的次级堵塞系数,和膜结构尺寸有关,对于通流直径为1.2 mm的10 μm膜,取f0=0.038 5。 同样可推出t时刻通过所有被多个颗粒堵塞后的微孔的流量: (10) 式中:k2为总流量衰降系数,其他字母含义同前。 将式(5),(8),(10)代入式(1),可获得在任意时刻t通过微孔滤膜介质的总流量表达式为 Q(t)=Q1(t)+Q2(t)+Q3(t)= (11) 式中:T1,T2,k1,k2和Q0都是拟合参数,可以通过对滤膜流量时间曲线的拟合直接获得,代入公式(8)和(9)可求得油液中大于等于1 μm和10 μm的颗粒数N1和N10。 因为液压系统油液中的颗粒分布符合修正的对数正态分布[13]: lgND=lgN1-2.303Blg2D (12) 式中:D为污染物颗粒的直径;ND为颗粒直径大于D的总数;N1为颗粒直径大于1 μm的总数;B为lg-lg2坐标上颗粒分布的直线斜率。 因此,根据求得的N1和N10的值就可以利用式(12)求得不同尺寸范围的颗粒数,即可以实现油液污染物等级的定量检测。 对介质恒压堵塞型污染监测仪总体方案和原理进行了阐述,对其主要机械结构进行设计,其中对测试缸进行了创新设计,通过自动切换大小缸,使测试范围变宽、测试结果更准确;对其测试理论进行了分析,基于滤膜过滤基本方程建立了滤膜恒压堵塞法的油液污染度定量检测模型。2 机械机构设计

2.1 取样及恒压实现装置的设计

2.2 换缸测试装置设计

2.3 反冲洗装置设计

3 油液污染度检测模型

4 结论