刚玉砂轮外圆磨削微观热流体动压效应分析*

2019-08-02

(青岛理工大学机械与汽车工程学院 山东青岛 266033)

对于砂轮磨削而言,不同磨料砂轮的性能各异。陶瓷刚玉磨料性能优异,用途广泛,而且在价格上远低于CBN和金刚石磨料,同时对于磨床及修整装置的要求也不苛刻。陶瓷刚玉磨具适用于多种磨削方式,它可被做成砂轮、砂布、砂纸、砂带、沙盘等多种磨具[1],而做成砂轮时适宜磨削多种材料,特别是用于外圆磨削时性能优异。在磨削过程中,通常砂轮的局部区域温度会高达600 ℃,而大多数的热量很难被磨屑带走,这就导致热量在砂轮及工件的表面聚集,因此温度对磨削过程的影响是不可忽略的。乳化液作为磨削液时具有良好的散热性和较好的清洁性,可以带走一部分热量。

目前,很多学者对砂轮磨削过程中的流体动压效应进行了研究[2-5]。葛培琪等[6]分析了平面磨削时的流体动压效应,并利用数值分析方法获得了磨削的压力和膜厚的分布,但其将砂轮简化为光滑的表面,并且忽略了温度的影响。通常在表面粗糙度远小于油膜厚度的条件下,才能够将粗糙表面假设成光滑表面。然而,磨削液的膜厚一般为几微米,与表面微观形貌的粗糙度在同一数量级,此时必须考虑砂轮与工件的表面粗糙度。张阔等人[7]通过钢球与平板接触模型,得出了在混合润滑情况下表面形貌的幅值对润滑的影响。王立梅等[8]研究了表面形貌对砂轮内圆磨削时的流体动压效应的影响,但没有考虑砂轮外圆磨削时的情况。考虑微观表面粗糙度的弹流润滑理论称为微弹流理论[9]。本文作者以陶瓷刚玉砂轮外圆磨削轴承钢为研究对象,通过多重网格法和多重网格积分法,分析热效应和表面粗糙度对磨削区流体动压效应的影响,并与采用金刚石磨料、CBN磨料的结果进行比较。

1 砂轮计算模型

建立陶瓷刚玉砂轮外圆磨削的模型,如图1(a)所示,根据线接触弹流润滑理论,将其等效为无限长线接触模型[10],如图1(b)所示。

图1 砂轮外圆磨削的几何等效图

中心膜厚的计算采用温诗铸和杨沛然[11]回归出的经验公式:

h0=11.9α0.4(η0U)0.74E′-0.14R0.46W-0.2

式中:α为黏压系数;η0为乳化液的环境黏度;E′为当量弹性模量;W为单位长度上的载荷。

2 润滑基本方程及边界条件

考虑热效应的Reynold方程为

(1)

式中:ρ*和(ρ/η)e是当量参数,与乳化液的黏度和密度有关。

当量参数表达式如下:

式中:x为沿速度方向的坐标(m);p为油膜压力(Pa);h为膜厚(m);ρ为密度(kg/m3);η为乳化液有效黏度(Pa·s)。

膜厚方程为

(2)

其中,

(3)

式中:Sa(x)和Sb(x)分别是砂轮和工件表面的粗糙度函数;Aa和Ab分别是砂轮和工件表面的粗糙度幅值(μm);La和Lb分别是砂轮和工件表面的粗糙度波长(μm)。

黏压黏温方程采用ROELANDS等[12]的经验公式:

(4)

式中:S为黏温系数,S=β(T0-138)/(lnη0+9.67);T为实际温度(K);T0为环境温度(K);β为温度系数,β=0.042 K-1。

乳化液的密压密温关系经验公式[13]为

ρ=ρ0[1+(0.6×10-9p)/(1+1.7×10-9p)-0.000 65(T-T0)]

(5)

载荷方程为

(6)

式中:w为单位长度上的载荷(N)。

磨削液的能量方程为

(7)

(8)

热传导方程为

(9)

式中:ca、cb分别为砂轮和工件的比热容(J/(kg·K));ρa、ρb分别是砂轮和工件的密度(kg/m3);ka、kb分别是砂轮和工件的导热系数(W/(m·K))。

温度在砂轮和磨削液膜接触界面、工件和磨削液膜接触界面应该是连续的,所以应该满足以下界面热流量连续条件:

(10)

砂轮热传导方程的温度边界条件:

(11)

工件热传导方程的温度边界条件:

(12)

3 方程的量纲一化及求解

将基本方程进行量纲一化,并定义如下的量纲一化参数:

采用多重网格法求解压力,所用网格为6层,最底层稀疏网格有31个节点,最高层稠密网格有961个节点。利用多重网格积分法和逐列扫描法分别求解弹性变形和温度T。

4 结果及分析

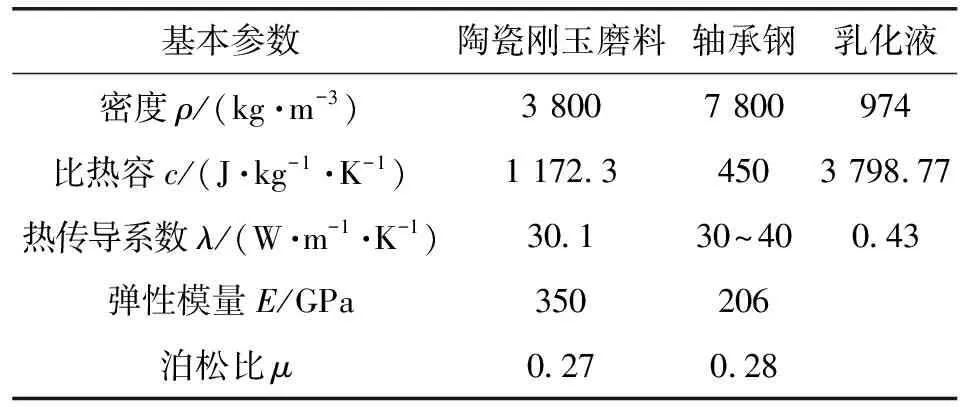

表1所示为刚玉砂轮、轴承钢和乳化液的基本参数。

表1 砂轮、轴承钢和乳化液的基本参数

文中计算使用的参数为:砂轮转速35 m/s,工件转速100 r/min,砂轮半径400 mm,工件半径120 mm,采用水包油型乳化液。根据严升明和房风浩[14]的计算方法,求得乳化液的各个参数:η0=1.59×10-3Pa·s,c=3 798.77 J/(kg·K),ρ=974 kg/m3,λ=0.43 W/(m·K)。取量纲一载荷W=2×10-6。

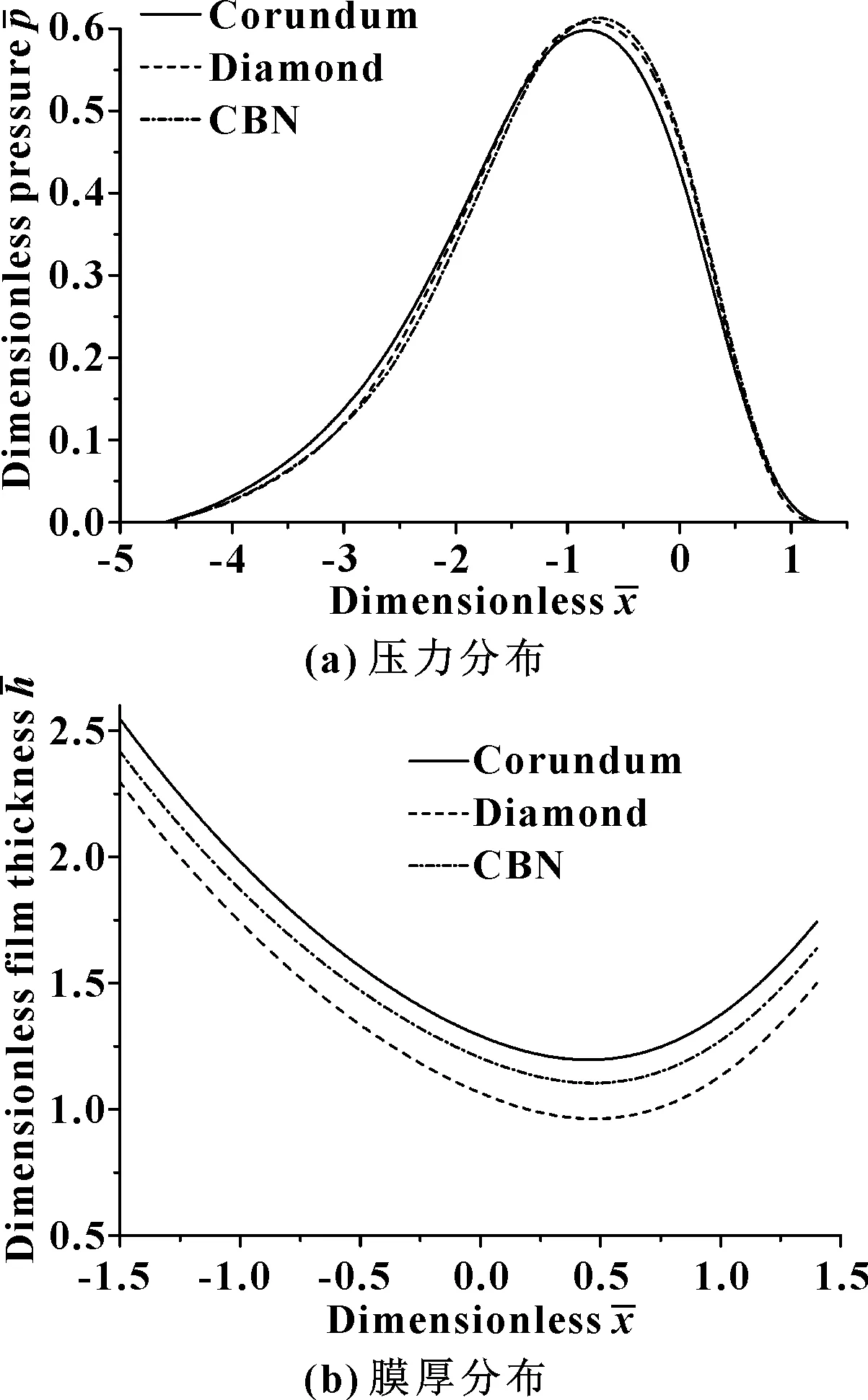

4.1 不同磨料砂轮压力和膜厚对比

图2示出了考虑热效应时刚玉磨料砂轮与金刚石、CBN(立方氮化硼)磨料砂轮磨削轴承钢(GCr15)的压力和膜厚分布。

图2 不同磨料砂轮对流体动压效应的影响

可以看出:刚玉砂轮磨削过程时的整体压力最小,最大压力也最小,整体膜厚和最小膜厚最大。从工程实际来讲,磨削时较大的膜厚能够降低磨削时的温升,减少非工作磨粒的磨损。

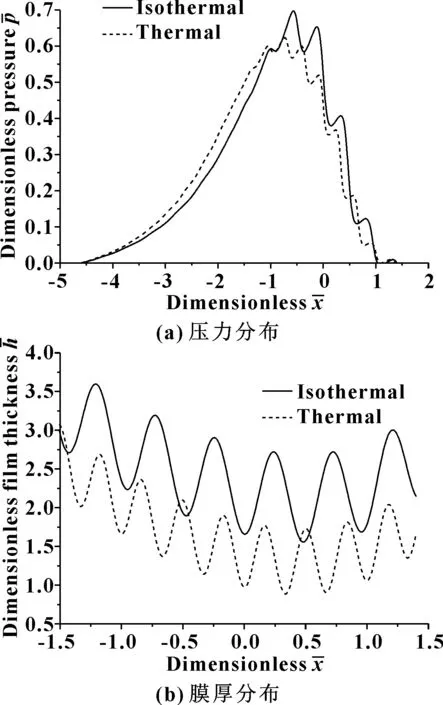

4.2 热效应对磨削液压力和膜厚的影响

4.2.1 理想光滑表面下热效应的影响

图3示出了未考虑粗糙度的影响时,有无考虑热效应对磨削区流体动压力和膜厚分布的影响。可以看出:温度对磨削区的压力和膜厚的影响比较明显;考虑热效应的影响,相比于等温时压力在入口区增大,在出口区减小,整体压力减小,并且磨削区的压力峰值向左移动;热效应对膜厚的影响表现在平均膜厚变小,最小膜厚相较于等温情况降低约20%。可见,热效应对磨削区流体动压效应的影响是不可忽略的,同时磨削的过程中势必会产生磨削热,所以研究磨削过程时应该考虑温度的影响。

图3 温度对光滑表面流体动压效应的影响

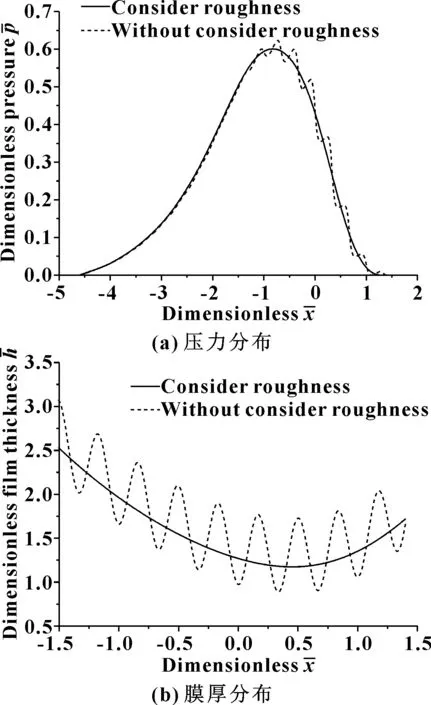

4.2.2 粗糙表面下热效应的影响

图4示出了有无考虑热效应时,表面形貌对磨削区流体动压力和膜厚分布的影响。可以看出:同时考虑热效应与粗糙度对磨削区的压力和膜厚的影响比较大,但整体趋势与理想光滑表面下的热效应的影响相同。

图4 温度对粗糙表面流体动压效应的影响

4.3 考虑热效应时粗糙度对压力和膜厚的影响

4.3.1 粗糙度对压力和膜厚的影响

图5示出了考虑热效应的工况下,表面粗糙度时对砂轮和工件间磨削区流体动压力和膜厚分布的影响。

图5 考虑热效应时粗糙度对压力和膜厚分布的影响

可见,考虑表面粗糙度时的压力和膜厚,围绕理想光滑表面的压力和膜数值呈现余弦波动的特点,此时的变化趋势更加接近工程实际,所以有必要考虑表面形貌对磨削的影响。

4.3.2 粗糙度幅值对压力和膜厚的影响

图6示出了考虑热效应的工况下,粗糙度幅值(分别取0.5、1.0、2.0 μm)对磨削区压力和膜厚分布的影响。可见,粗糙度幅值对磨削区流体动压效应的影响表现在,幅值越大,波动越明显,并且整体压力增大,最小膜厚减小,但最大膜厚和平均膜厚增大。压力和膜厚分布都呈现出余弦波动的特点。

图6 考虑热效应时粗糙度幅值对流体动压效应的影响

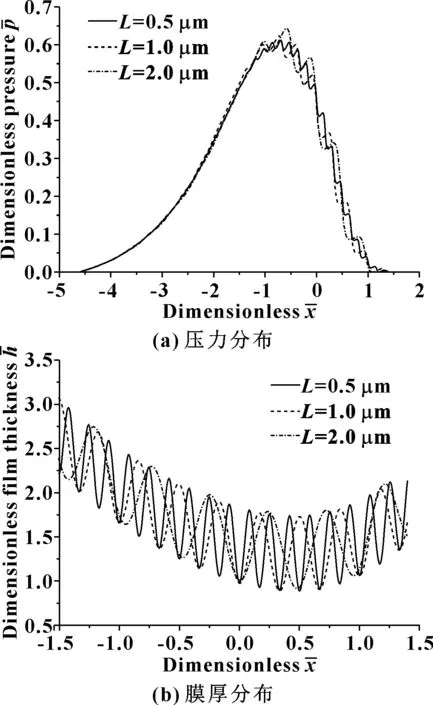

4.3.3 粗糙度波长对压力和膜厚的影响

图7示出了不同粗糙度波长(分别取0.5、1.0、2.0 μm)对磨削区流体动压效应的影响。可以看出:粗糙度波长对磨削区压力的影响较明显,随波长增大,整体压力增大;但粗糙度波长对磨削区膜厚的影响不大,这主要和粗糙峰的疏密程度有关,所以粗糙度波长增加对润滑特性没有改善。但是在粗糙度幅值趋于无限小,粗糙度波长趋于无限大的情况下,砂轮和工件的表面形貌会接近于理想光滑表面的情况。

从图7中还可看出,不同粗糙度波长下压力分布和膜厚分布都呈现出余弦波动的特点。

图7 考虑热效应时粗糙度波长对流体动压效应的影响

5 结论

(1)不同磨料的砂轮磨削时的效果不同,陶瓷刚玉砂轮磨削过程中的整体性能最优,整体膜厚最大,有利于减少非工作磨粒的磨损,降低磨削温度。

(2)热效应对砂轮磨削时的流体动压力和膜厚的影响比较大,考虑热效应时,磨削液的压力变小,膜厚变小,磨削过程中势必会有热产生,更符合工程实际,所以有必要考虑热效应的影响。

(3)表面形貌对砂轮和工件之间磨削液的压力和膜厚有很大的影响,是不可忽略的。考虑粗糙度时压力和膜厚呈现出余弦函数的波动情况,更接近实际;粗糙度的幅值越大,压力和膜厚波动越明显;波长对流体动压力的影响主要和粗糙峰的疏密情况有关,对流体动压力和膜厚的影响较小。