超长轨道电动葫芦安装施工工艺

2019-08-01毛勇

毛 勇

(中国水利水电第十二工程局有限公司机电安装分局,浙江 丽水323000)

1 概述

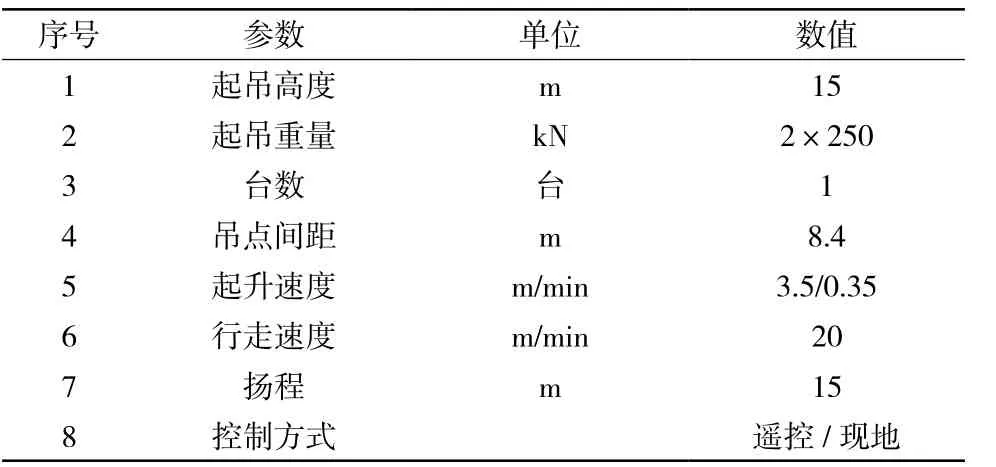

游埠枢纽及船闸工程属于航电枢纽工程,位于金华市婺城区,本电站为河床式径流电站,以发电为主,兼顾防洪、灌溉、航运等综合利用的水电站工程。电站泄洪闸检修门配备一台2×250 kN电动葫芦,电动葫芦轨道(以下简称轨道)横跨24孔泄洪闸检修门,轨道全长394 m。电动葫芦特性见表1。

表1 游埠枢纽工程泄洪闸电动葫芦特性表

2 安装工况分析

电动葫芦轨道安装在检修门混凝土检修吊梁底部,采用预埋地脚螺栓的方式进行固定,地脚螺栓每隔1 m设置4根(图1)。按照设计要求,轨道安装后高程及中心的偏移均需控制在3 mm以内,但如按原设计方案进行安装可能存在以下几个问题:

(1)混凝土梁为一次性浇筑,地脚螺栓安装过程中,只能通过稳定度不足的主梁钢筋网进行加固,位置精度难以保证;

(2)混凝土梁浇筑后,本身存在一个自重挠度,影响安装高程的控制;

(3)轨道全长394 m,要将所有的螺栓中心保证在偏差范围之内非常困难;

(4)轨道上所有的对接螺孔已经钻孔完成,孔位不可调,大大增加了地脚螺栓的预埋精度要求,预埋时需按照轨道出厂编号进行预埋。整个电动葫芦轨道从埋件预埋到后续安装的难度均相当高。

图1 电动葫芦埋件布置图

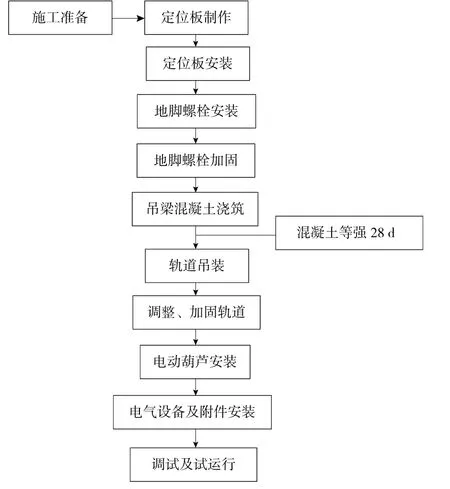

3 安装工艺流程

电动葫芦本身的安装工艺流程并不复杂,但由于本工程电动葫芦的埋件预埋型式的特殊性及安装技术要求的严格性造成该电动葫芦的埋件安装难度较大。本工程通过修改设计埋件样式,增加地脚螺栓定位板和优化施工工序的方法来提高埋件安装精度,以达到设计技术要求。具体安装工艺流程见图2。

图2 电动葫芦安装工艺流程图

4 关键施工工序

4.1 定位板设计制作

该电动葫芦埋件安装较为特殊的一个环节就是设计制作一套和轨道螺栓孔配套的定位板(图3)。最初的设计图纸只设计了地脚螺栓和轨道,未考虑长轨道(394 m)埋件(地脚螺栓)定位的现场施工难度。地脚螺栓每隔1 m预埋4根,除了需要控制地脚螺栓中心外,还要控制地脚螺栓之间的间距,地脚螺栓周边除了浮动的主梁钢筋网,没有其他可靠的加固点,吊梁混凝土浇筑施工过程易引起地脚螺栓的偏移,影响安装精度,而底部轨道上的螺栓孔位在制作厂家已完成了钻孔工作,如地脚螺栓埋设位置偏差太大,则无法与轨道螺栓孔进行装配,给现场安装造成了很大的困扰。根据现场实际工况,我们提出按照已经制作完毕的轨道螺栓孔位置,配置一块10 mm厚的定位板,定位板长度和轨道相同(394 m),宽度与轨道顶部面板相同。在定位板上钻定位螺栓孔,螺栓孔的位置必须和轨道螺栓孔位置一致,并按轨道编号依次将定位板进行编号。

图3 电动葫芦埋件详图

该定位板(图4)的主要作用是定位地脚螺栓在长度和宽度方向的间距,使地脚螺栓的位置能和轨道螺栓孔完全匹配。

图4 定位板二视图

4.2 定位板及地脚螺栓预埋

定位板及地脚螺栓的预埋是整个施工过程中最为关键的一个施工工序,其施工精度直接影响后续轨道尺寸调整及电动葫芦走行线路。施工前曾考虑过将定位板、地脚螺栓、轨道一次性进行安装,但此施工方法会造成吊梁底部定型模板无法正常封模、定型后难以调整轨道等问题。经分析研究,最终确定使用先预埋定位板和地脚螺栓的方法进行施工。具体施工步骤如下:

吊梁底部模板定位调型→吊梁底部模板支撑→定位板就位并调整安装尺寸→按定位板螺栓孔位在模板上钻孔→安装地脚螺栓→紧固地脚螺栓两侧的螺母→绑扎吊梁钢筋网→地脚螺栓加固→吊装侧边模板施工→吊梁混凝土浇筑→安装尺寸校核。

整个施工过程中包括以下几个注意点:

(1)吊装底部模板定位调整时,需先计算吊梁浇筑混凝土后的挠度,在制模时需按照计算挠度控制各个位置的不同高度,定位板安装时,紧贴模板;

(2)吊梁底部模板支撑时,模板的支撑间距由原先设计的90 cm调整为70 cm,增加支撑密度,使整个吊梁的支撑强度得到提升,减少了混凝土浇筑过程中的变形量;

(3)在吊梁底部模板的钻孔应根据定位板螺孔位置进行钻孔,钻孔直径与定位板螺栓孔一致;

(4)地脚螺栓安装后,每根地脚螺栓用2只螺母进行固定,上部拧紧至定位板,下部拧紧至底部模板;

(5)地脚螺栓固定后方能进行吊梁钢筋网及侧边模板的施工,否则无法保证地脚螺栓的安装精度;

(6)钢筋网绑扎完毕后,使用圆钢穿过相邻的地脚螺栓顶部锚钩中心,再将锚钩与钢筋网连接加固,保证地脚螺栓有足够的锚固强度;

(7)土建吊梁施工时需按1号→24号的顺序进行施工,不得跨孔施工,减小施工放样误差;

(8)1~3号孔吊装施工完毕后及时检查地脚螺栓的位置尺寸,校核检验该施工方法的有效性。

4.3 辅助吊装设备制作

安装过程中共用到两种辅助吊装设备,分别是如图5所示的专用吊具及辅助吊装龙门架。其中专用吊具使用一块20 mm厚的钢板制作,共制作两副,下料尺寸为100 mm×250 mm,内部尺寸需根据工字钢的实际外形尺寸进行制作,专用吊具可在工字钢轨道上滑动,除了节省轨道吊耳焊接工作量外,其可滑动的特点使吊装轨道时吊点位置可自主变动,增加了吊装的机动性;辅助吊装龙门架采用I20工字钢进行制作,共制作两副,按照指定尺寸拼装成整体后,在龙门架立柱两侧布置两根加强支撑,增加龙门架的整体稳定性。龙门架使用时布置在轨道吊点位置的正上方,用于吊装和调整轨道。

图5 安装专用吊具及辅助吊装龙门架

4.4 轨道安装

轨道型状为工字型(特制I63工字钢),采用25 t汽车吊将轨道吊至安装位置处就位(吊至吊梁底部),使用两台3 t的固定卷扬式启闭机起吊轨道(图6),再配合两只2 t的手拉葫芦使其高程、中心、轨距、高差、平行轨道的接头位置的错开距离等符合设计图纸及规范要求。轨道调整符合要求后加入垫片并紧固螺栓。由于部分孔位吊装顶部为楼板层,不方便进行吊装,楼板层施工前在吊梁两侧各预埋2个直径100 mm的管子作为吊装孔,吊装孔的位置需根据轨道分节进行计算布置,保证吊装孔位置在轨道的两端头处。吊装施工完毕后,使用6 mm厚铁板制作吊装孔盖板将吊装孔封闭。整个施工过程中需架设必要的操作平台,做好相关的安全防护措施,确保施工安全。

图6 轨道吊装示意图

4.5 电动葫芦安装

为方便电动葫芦的吊装,在1号孔轨道端头进行电动葫芦的施工。先将轨道端头挡块拆除,让电动葫芦两侧车轮沿着工字钢轨道底部滑入轨道内,调整电动葫芦车轮轮缘内侧与工字钢轨道翼缘间的间隙为3~5 mm,调整完毕后,使用调整垫片将车轮位置固定并紧固。

4.6 电气设备安装及调试

本项目电动葫芦的施工较为常规,施工顺序如下:施工准备→设备安装→附件安装→二次配线→接线检查核对→调试。电动葫芦采用滑触线的方式进行电源输送,滑触线固定在轨道工字钢的底部,线架与轨道焊接。电气设备的安装按施工图纸、制造厂家的技术说明书的规定进行,全部电气设备可靠接地。

电气设备安装完毕后需进行调试,调试前先检查电路是否完整(必要时可增加临时线),清除装配和配线工程中散落的导线和杂物,确认可以通电后,再将控制电路分别通以90%和110%额定工作电压各5次,检查电器元件是否动作灵活,是否符合设计图纸要求,有无误动作和异常现象。

4.7 试验

电动葫芦安装完毕后,按起重设备制造厂的技术要求及相关规程、规范对电动葫芦进行全面检查及试验,并作技术鉴定。主要试验项目包括:空载试验、静载试验、动载试验。

试验程序:空载试验→静载试验→动载试验。每一种试验必须在前一种试验合格的基础上进行。

(1)准备工作:试验前清理现场,并检查电气系统、安全联锁装置、制动器、控制器和控制系统等安装符合要求,其动作是否灵敏和准确;钢丝绳端的固定及其在吊钩及卷筒上的缠绕是否正确、可靠;润滑系统是否符合要求;起重机静负荷试验、动负荷试验前,认真编写试验的具体实施措施,报监理人审批;做好试验工器具和人员的准备。

(2)空载试验:分别启动各机构、检查传动系统、控制系统和安全装置,要求动作灵活、准确、可靠,试验方法如下:吊钩在运行行程内上下3次;考虑轨道长度过长,电动葫芦行走机构分别在全行程内往返次数定为2次;上述试验过程中,对机电部件、装置进行项目检查,要求测试的空载电流三相平衡,机械运转部件无冲击声、振动、噪音和异常现象,限位开关、保护装置、联锁装置动作制动器、电气控制器正确可靠,吊钩放到最低位置时,检查卷筒上钢丝绳的圈数不应少于3圈。

(3)静负荷试验:先开动起升机构,进行空负荷升降操作,应无异常现象;电动葫芦停在轨道上,逐步、缓慢平稳地加载,直至加到1.25倍的额定载荷(即62.5 t),起升载荷距离地面150 mm,悬空时间不小于10 min,卸去负荷后电动葫芦与轨道结构应无裂纹、永久变形、油漆剥落、损伤等异常现象;静负荷试验后,全面检查各构件的焊接、机械连接质量,并检查电动机、制动器、固定螺栓应无松动现象,如发现松动应立即紧固。

(4)动荷载试验:检查起升机构工作性能、葫芦本体及轨道梁在动载状态下的承载能力情况。试验荷载为额定荷载的110%(即55 t);循环周期内进行连续运转,运转时间不得少于30 min。试验中检查各机构应动作灵活,工作应平稳可靠,各限位开关、安全保护联锁装置等的动作应准确可靠,制动性好,各零部件应无裂纹、永久变形、油漆剥落、损伤、连接处松动等现象。

5 总结

相比门式启闭机、桥式启闭机,电动葫芦具有结构简单,操纵方便,造价低,集成性好,机动性好、维修方便等特点,被广泛应用于各大场所。而且随着科技的不断更新发展和电动葫芦研发技术的不断成熟稳定,未来电动葫芦的应用定会越来越普遍。

本安装工艺有效地解决了大型悬挂式电动葫芦超长轨道及其埋件的安装难题,其中定位板的设计降低了施工难度,特制龙门架及专用吊具的设计较为新颖,不仅可以循环使用,而且使整个安装过程更加方便快捷。

本施工工艺通过金华游埠枢纽工程的具体安装实践,证明该工艺合理有效,可为以后同类设备的安装提供借鉴。