溪洛渡水电站铜镍合金冷却器腐蚀机理研究

2019-08-01姬升阳王长罡高长玲

姬升阳,王长罡,蔡 伟,高长玲

(1.中国长江电力股份有限公司溪洛渡水力发电厂,云南 永善657300;2.中国科学院金属研究所,辽宁 沈阳110016)

1 引言

溪洛渡水电站分左、右岸2个地下电站,共安装有18台机组,单机容量为770 MW,总装机容量为13 860 MW,其中左岸电站1~6号机组为哈尔滨电机有限公司制造,7~9号机组为福伊特水电设备有限公司制造,右岸电站9台机组全部为东方电机有限公司制造。

首批机组自2013年建成投产以来,运行稳定,2016年7月发现某机组推导油槽油位上升,取油样检查油样颗粒度和水分均已超出检验仪器量程,随后对油冷却器打压发现均不能保压,初步判断油冷器内冷却铜管存在穿孔现象。现场截取铜管检查发现,冷却铜管出现不同程度的腐蚀减薄现象,局部腐蚀严重位置发生穿孔泄压,冷却器已不能正常工作,影响发电机组的正常发电生产,为找出换热器冷却铜管腐蚀失效主要原因,开展有针对性的腐蚀防护工作,对失效铜管进行了分析研究。

2 理化研究

2.1 工况简介及材质分析

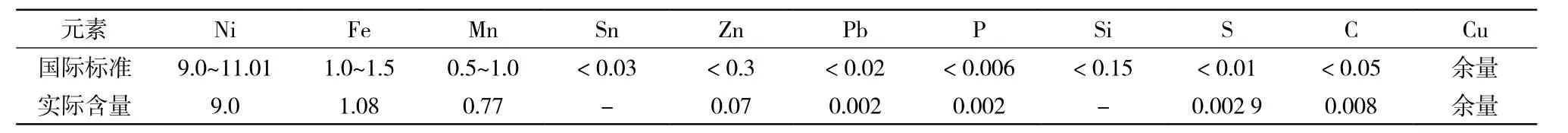

溪洛渡该机型发电机油冷却器铜管材质为13.9 mm×0.8 mm×1 810 mm的Bfe10-1-1铜镍合金,换热器铜管的主要工作参数为:①水流流速:1.35 m/s;②油流流速:1.3 m/s;③进油温度:40℃;④出油温度:32℃;⑤进水温度:25℃;⑥工作油压:0.1 MPa;⑦工作水压:0.3~1 MPa。对Bfe10-1-1铜镍合金进行现场取样,将其表面腐蚀产物用物理方法去除并切削成屑进行化学分析,其材质合金成分标准和实际情况如表1所示。

表1 Bfe10-1-1合金成分

2.2 宏观腐蚀形貌及腐蚀产物分析

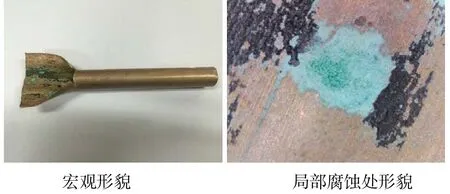

通过机械切割,将现场失效铜管样品沿轴线方向剖开展平,进行宏观腐蚀形貌观察和光学显微镜观察。下页图1所示为失效白铜管外表面形貌。由图可见,铜管外表面接触油流部位保持铜质金属光泽,未见腐蚀迹象。可知,油流介质内未形成离子导体相,铜管保持未腐蚀状态。

图1 失效白铜管外表面形貌

图2所示为失效白铜管内表面腐蚀形貌,由图可见铜管内表面覆盖一层较薄且均匀的棕红色氧化皮,在棕红色氧化皮下分散地分布着鼓包状突出物。用机械方法将棕红色氧化皮去除后发现,大部分铜管内表面露出铜质金属光泽,腐蚀深度即为棕红色氧化皮深度,此处铜管受到较好的保护,如图3所示。鼓包状突出物为绿色鼓包状腐蚀产物,此处腐蚀深度较深。用机械方法将绿色腐蚀产物去除后发现,该部位为点蚀坑所在处,且该点蚀坑发生穿孔,点蚀坑临近材料基体处被砖红色腐蚀产物所覆盖,如图4所示。

图2 失效白铜管内表面腐蚀形貌

图3 失效白铜管内表面去除棕红色氧化皮后的腐蚀形貌

图4 去除绿色腐蚀产物后点蚀坑穿孔处腐蚀形貌

2.3 白铜管内壁腐蚀形貌及元素分析

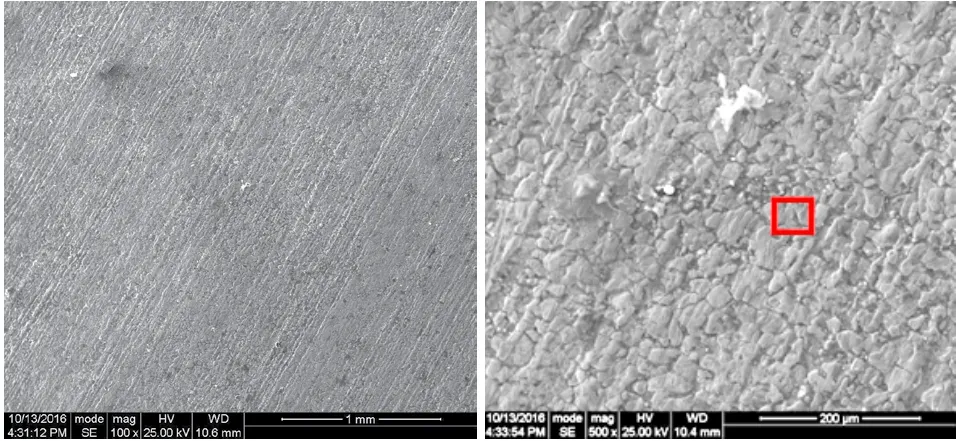

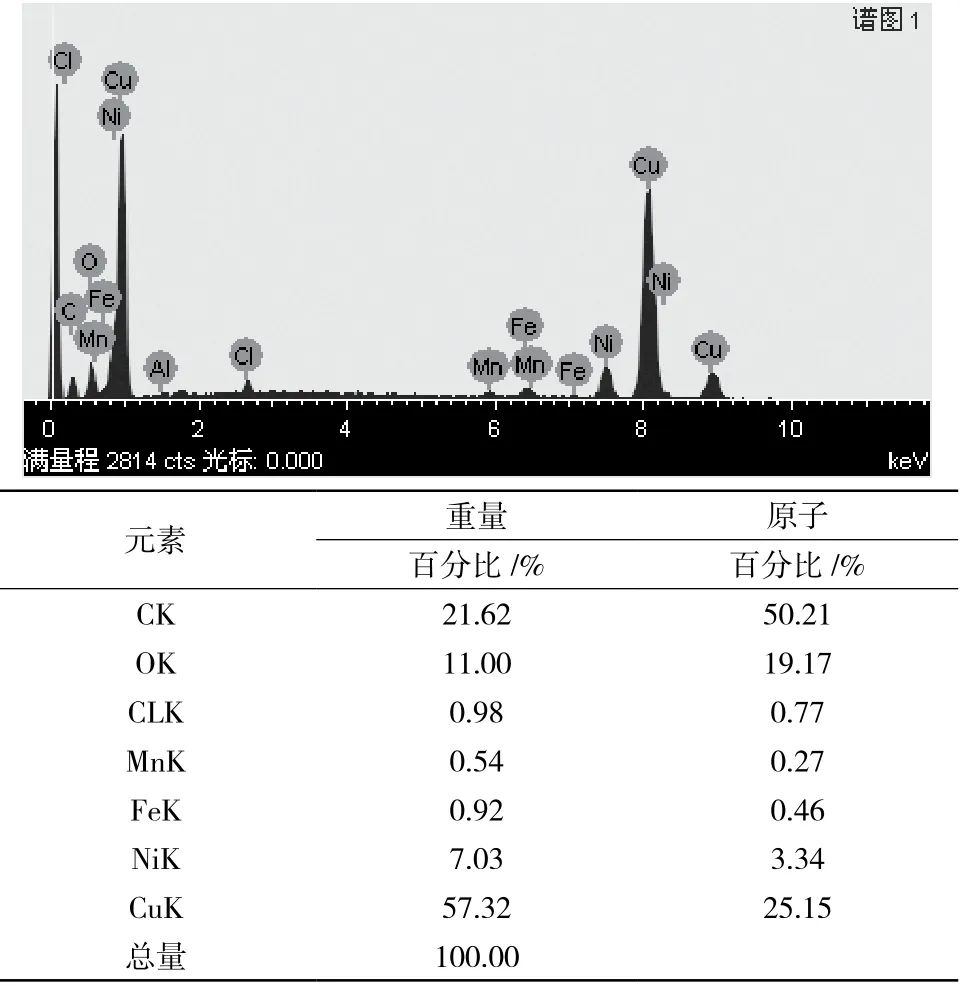

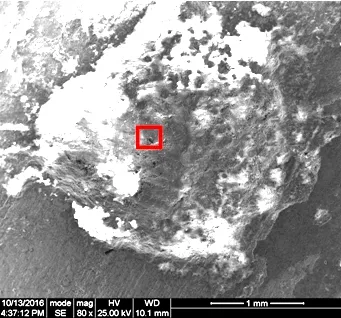

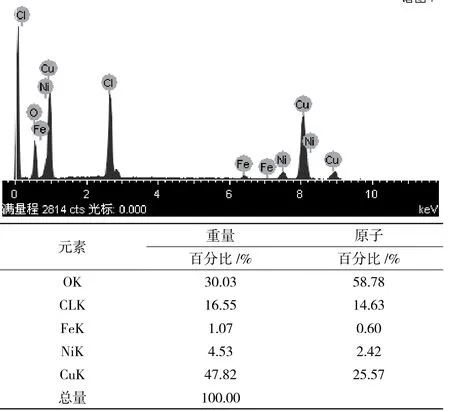

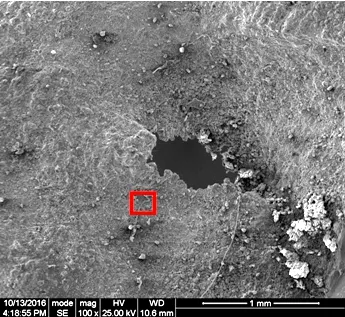

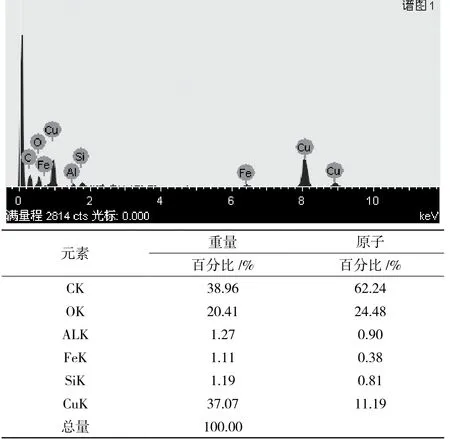

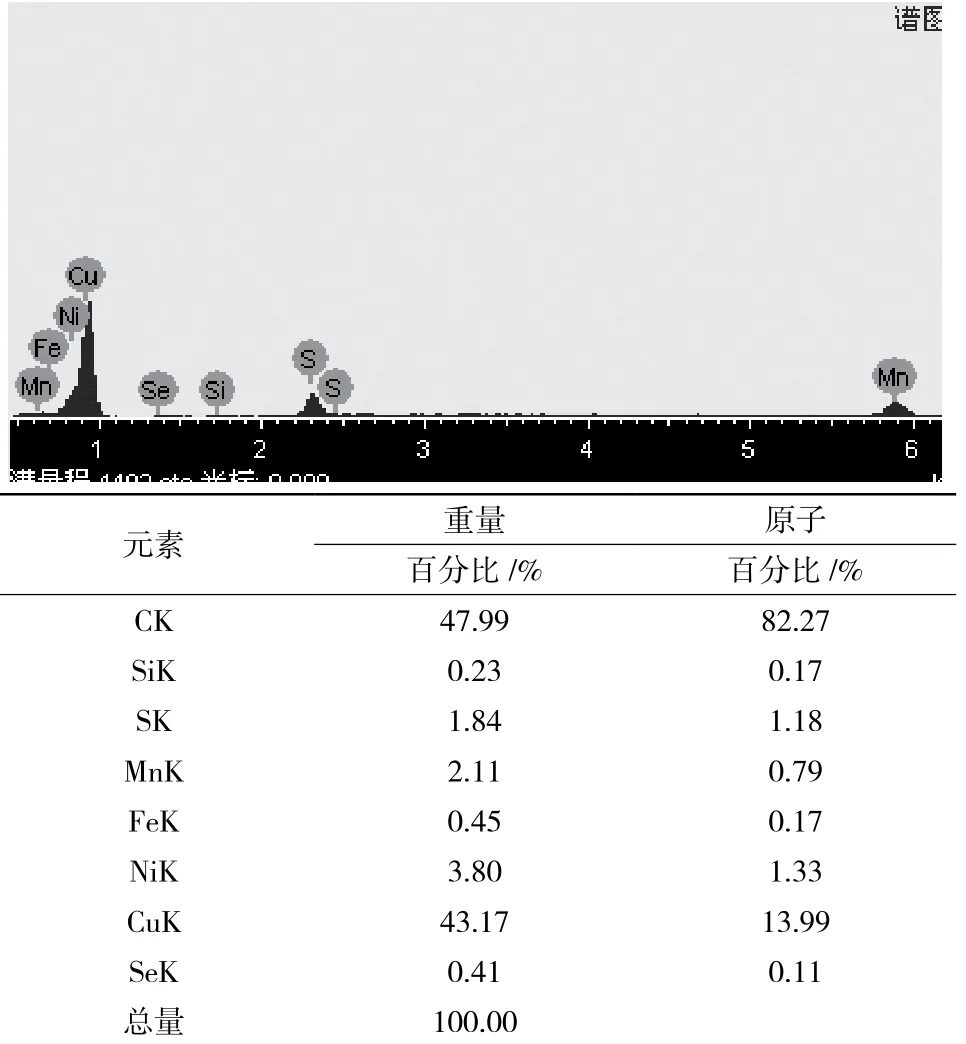

图5所示为铜管内表面棕红色氧化皮处的SEM观察结果。由图可见,该处腐蚀产物分布较为致密平坦,对基体有较好的保护作用。由红框内EDS元素分析结果可知,该氧化皮主要由Cu、O、Ni、Fe、Cl等元素组成,如图6所示。图7所示为绿色包状腐蚀产物的SEM形貌图,由图可见该处腐蚀产物较为松散且表面凹凸不平。由EDS能谱元素分析结果可见,除Cu、O、Ni、Fe元素以外,该处腐蚀产物的Cl元素含量较高,如图8所示。图9所示为点蚀坑穿孔处的SEM腐蚀形貌,该点蚀坑径深比较大,符合铜的I-Type点蚀类型特征。通过对其表面元素的EDS能谱分析可知,该处腐蚀产物主要由Cu和O元素组成,由图10所示。

图5 棕红色氧化皮处的SEM观察结果

图6 棕红色氧化皮处的EDS元素分析结果(图5中方框处)

2.4 白铜管内壁腐蚀产物和点蚀坑状腐蚀产物XRD分析

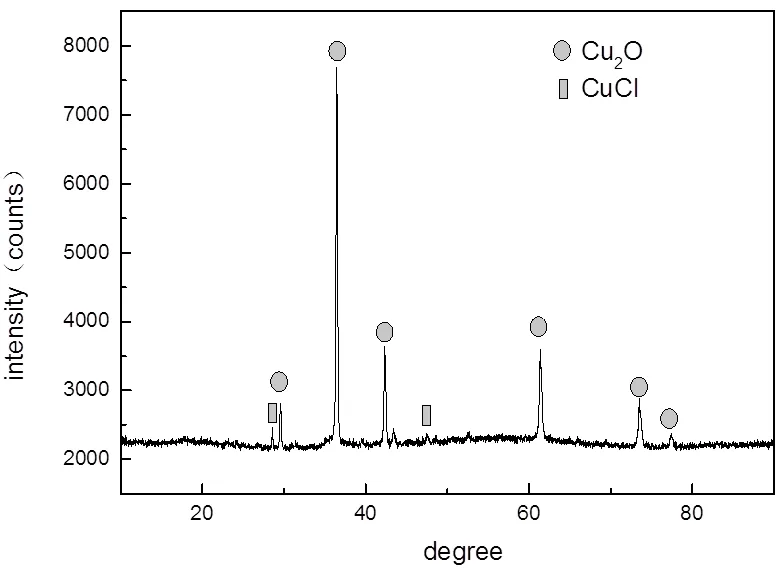

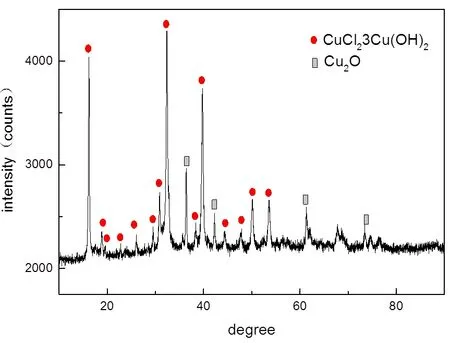

图11和图12分别为棕红色氧化皮和点蚀坑表面绿色腐蚀产物的XRD衍射结果。由图可知,棕红色氧化皮主要为Cu2O和少量CuCl组成;点蚀坑表面绿色腐蚀产物主要由 CuCl2·3Cu(OH)2和少量Cu2O组成。根据光学显微镜和EDS能谱元素分析结果可推断,点蚀坑临近基体的砖红色腐蚀产物为Cu2O,且绿色腐蚀产物中少量的Cu2O也由此而来。

图7 点蚀坑外绿色腐蚀产物处的SEM观察结果

图8 (图7中方框处)点蚀坑外绿色腐蚀产物处的EDS元素分析结果

图9 去除绿色腐蚀产物点蚀穿孔处的SEM观察结果

图10 (图9中方框处)去除绿色腐蚀产物点蚀穿孔处的EDS元素分析结果

图11 棕红色氧化皮的XRD衍射结果

图12 点蚀坑表面绿色腐蚀产物的XRD衍射结果

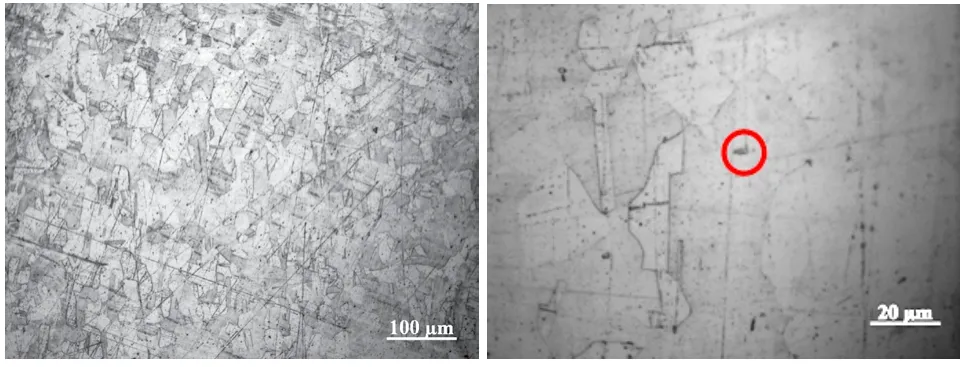

2.5 Bfe10-1-1白铜材料基体分析

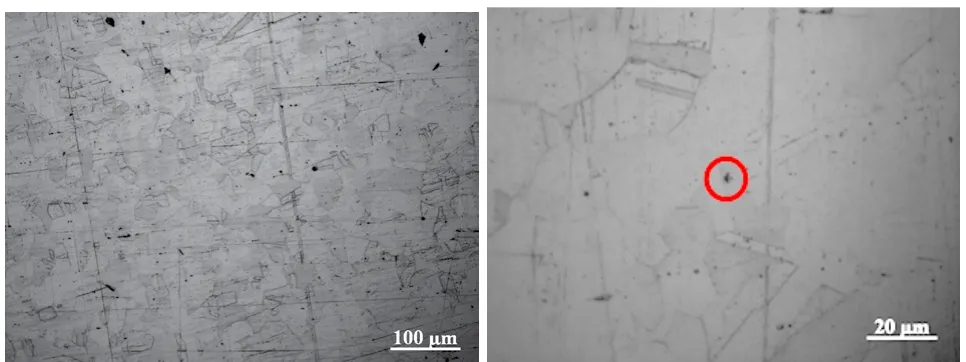

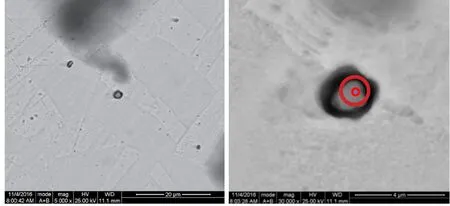

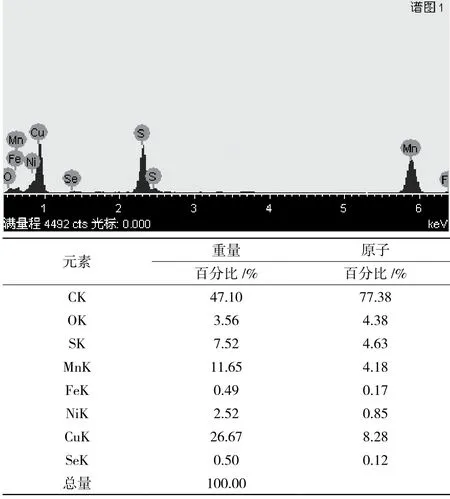

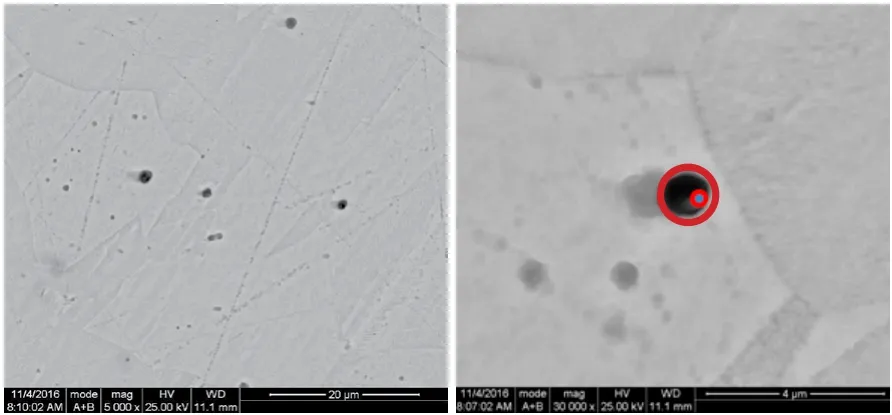

表1为失效白铜管的化学元素分析结果,从分析结果上看该批次铜管符合国际标准。图13和14为白铜管横向与纵向截面的金相组织,图片中晶粒为类等轴晶形貌,晶粒内部可见明显的孪晶结构,可见该批次白铜管为冷拔后退火态。另外,图中清晰可见基体中弥散分布着大量黑色斑点状夹杂物。图15和17为随机选择两个基体部位进行夹杂物的ESM观察结果,由图可见该夹杂物为黑色圆点且内部有颗粒状夹杂存在,该形貌与不锈钢中硫化锰夹杂物形貌基本一致[1]。通过对颗粒状夹杂物的EDS能谱元素分析可知,该夹杂物确定为硫化锰与铜的氧化物,如图16和18所示。另外,EDS能谱结果显示铜基体表面的C含量均较高,无法确定其来源。

图13 白铜管横向金相组织

图14 白铜管纵向金相组织

图15 第1处材料基体夹杂物SEM形貌图

3 白铜管点蚀失效机理分析

根据以上的腐蚀形貌、元素和物质相的分析,白铜管服役于常温水环境,铜管表面整体覆盖均匀致密的Cu2O氧化皮,局部位置覆盖有CuCl2·3Cu(OH)2腐蚀产物且该腐蚀产物下方出现点蚀坑,点蚀坑呈现大径深比形貌。由以上环境及腐蚀特征可判断该环境中Bfe10-1-1白铜的点蚀行为属于类I-Type铜点蚀[2]。

图16 材料基体夹杂物EDS元素分析结果(图15圆圈处)

图17 第2处材料基体夹杂物SEM形貌图

图18 材料基体夹杂物EDS元素分析结果(图17圆圈处)

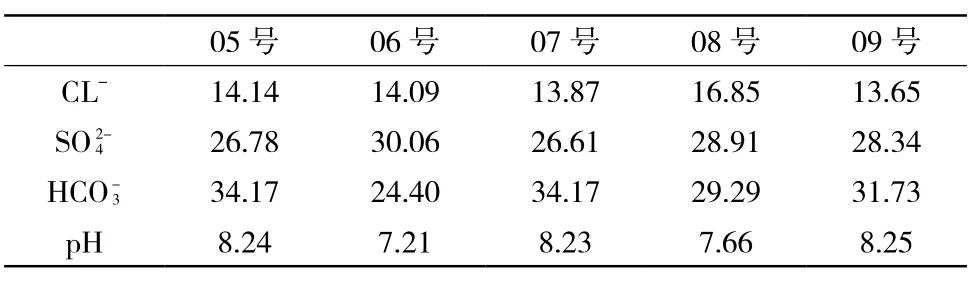

铜在常温水环境中发生I-Type点蚀有较为系统的讨论[2-8],其环境影响因素主要为水化学环境、水流速等[2-6]。在水化学环境中,对铜腐蚀产生主要影响的因素为 SO24-、Cl-、NO-3、pH值、游离O含量和CO2含量等。PAULO J L等人[2]认为,SO24-和Cl-主要促进铜点蚀的诱发和生长,SO24-需要与Cl-同时存在并产生协同作用才能发挥作用;NO-3作为抑制剂可以抑制铜的点蚀;水中游离O是产生氧浓差极化的主要因素,可加速点蚀坑的生长;pH值的降低可促进点蚀的发生,水中溶解的CO2可降低环境的pH值从而促进点蚀。王长罡等人[3-5]认为只有在HCO-3存 在时,SO24-和Cl-才会对铜的点蚀起到促进作用。有相关研究表明[2],当[SO24-]:[Cl-]>2时,点蚀的风险较大;pH值在6.8~7.5范围内时,点蚀发生的风险较大。根据对溪洛渡水电站换热器铜管内冷凝水离子浓度的化学分析结果可知,所有管内[SO24-]:[Cl-]值均大于2,且6号和8号铜管内水的pH值在7.5附近,如表2所示。同时,所有铜管中水的Cl-浓度均高于13 mg/L。可见该水化学环境中白铜管发生点蚀的风险较大。另外,Pandey R K等人[6]认为,当铜管中水流速度低于1.5 m/s时,沉积于管壁的腐蚀产物和其他外带杂质不易于扩散,从而诱发铜管发生点蚀。而溪洛渡水电站换热器中铜管冷凝水的流速在1.35 m/s左右,这也是其发生点蚀的一个主要原因。

表2 溪洛渡水电站换热器铜管内冷凝水离子浓度表 单位:mg/L

白铜管基体的夹杂物是在白铜冶炼过程中产生且难以避免的。其中以铜的氧化物和硫化锰等细小颗粒居多。从铜管的导热性能来讲,夹杂物将减小铜管的换热系数。从铜管腐蚀角度来说,它们将作为铜点蚀的诱发源促进其发生。该批次失效铜管中夹杂物以铜的氧化物和硫化锰为主,它们普遍存在且数量众多,这是引起此次白铜管点蚀失效的一项重要原因。白铜换热器冷凝管通常采用冷拔式成型方法,在冷拔过程中铜管内表面将涂覆润滑油。为了消除冷拔铜管的残余应力并提高其韧性,成型之后将对铜管进行退火热处理,此时铜管内表面的润滑油在高温的作用下将转变为碳化膜(carbonaceous films)。相关研究表明[2],该碳化膜将大幅度增加点蚀发生的概率。EDS能谱结果中,铜基体表面普遍存在较大含量的C元素,该C元素可能为成型加工及热处理过程中引入的碳化膜,也是提高铜基体点蚀敏感性的影响因素之一。

4 结论

(1)白铜管的点蚀行为属于I-Type点蚀类型,管内较高的Cl-和HCO3-浓度、较高的[SO42-]:[Cl-]比例以及较低的水流速度是引起此次点蚀事件的重要环境因素。

(2)白铜合金成分符合国际标准,然而其基体存在的大量夹杂物为铜管点蚀的主要诱发源。

(3)白铜管原始内表面可能存在成型加工及热处理过程中引入的碳化膜,可能为此次点蚀事件的影响因素。