油液分析技术在水轮机组故障诊断中的应用

2019-08-01李志祥刘连伟张冲林

李志祥,刘连伟,张冲林

(三峡水力发电厂,湖北 宜昌443133)

油液分析是设备润滑磨损状态的一项重要监测手段,它通过分析被监测机器的在用润滑油的性能变化和携带的磨损磨粒,获得机器的润滑和磨损状态信息,评价机器的工况和预测故障,并确定故障原因、类型的技术[1-3]。油液分析通常包含常规理化分析、光谱分析和铁谱分析3种分析手段,其中常规理化分析对监测设备的润滑状态比较有效,光谱分析对于磨损状态的监测比较有效,铁谱技术则对故障诊断有效[4-5]。综合各种油液分析技术,并结合其他诊断方法如振动分析[6-7],就可以充分获知设备润滑与磨损相关信息,避免单一分析方法因信息不完整而可能导致的误判。综合分析的目的是减少设备的失效,降低其停运时数和维护费用。

水轮机组是水力发电的主要设备,由多种机械部件组合而成,在运行过程中由于受到高压水流的冲击,会产生机械磨损和振动[8]。为了避免水轮机组故障影响到生产,某公司自2010年起对该公司所属的30多台水轮发电机组的关键润滑点开展油液监测,通过对设备润滑油的污染、变质程度的检测,及时掌握设备润滑油性能及磨损状况以及其发展变化趋势,实现设备的状态监测与故障诊断,从而及时预报潜在的故障,避免任何可能的灾难性损坏发生,减少不必要的维修,提高设备利用率和安全性能。

1 油液分析的内容

某公司开展油液分析的水轮机组共有32台,每台水轮机组有4个独立的用油部位,分别是上导轴承、水导轴承、推力轴承及调速器液压系统,所使用的均为46号汽轮机油,每年对每台机组的各用油部位至少进行一次油液分析。

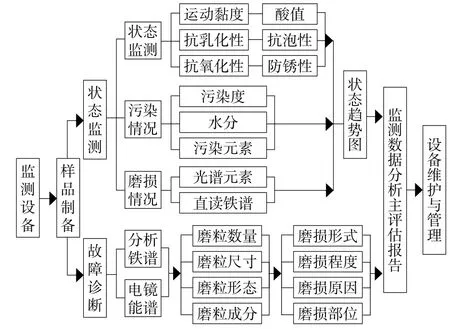

对水轮机组的油液分析主要包含2个方面的内容,即状态监测和故障诊断,如图1所示。状态监测是指通过对在用润滑油进行分析,判断设备的润滑磨损状态。故障诊断是指通过铁谱、电镜能谱等多种分析手段,对已经出现故障的设备进行诊断,判断磨损部位及程度,寻找故障原因。

图1 水轮机组的油液分析内容

2 油液分析在水轮机组状态监测中的应用

油液监测是通过对在用润滑油进行分析,判断设备的润滑磨损状态,指导企业进行换油及视情维修,它主要包括3方面的内容,即油品性能监测、污染监测及磨损状态监测。

2.1 油品性能监测

油品性能监测是对润滑油关键理化指标如运动黏度、总酸值、抗氧化性能、防锈性能等定期检测,根据检测结果来评价油品的劣化程度,预估其剩余使用寿命。

2.2 污染状态监测

油液污染是造成设备润滑磨损故障最主要的原因,只要控制好润滑油的污染度,就能有效地预防机械磨损,延长设备的使用寿命[3-5]。润滑油污染状态监测主要从3个方面进行,即水分、污染度和污染元素。

2.3 磨损状态监测

磨损状态监测是指通过对设备在用油进行光谱元素分析和直读铁谱来综合评价设备的磨损状态。其中光谱元素分析可以检测油中的磨损金属如Fe、Cu、Pb、Sn的含量,通过这些元素的含量高低来判断设备的磨损程度,而直读铁谱则是通过检测在用油中铁磁性磨粒的大小及数量,来判断设备的磨损程度。

2.4 油液监测实例

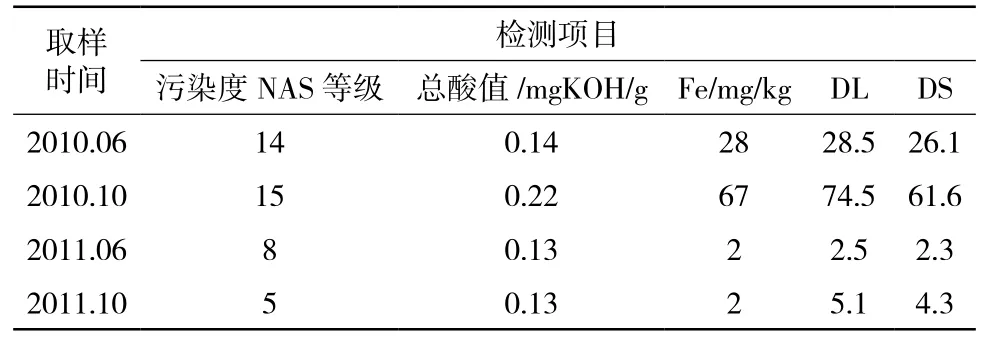

2010年6月,对5号机组推导油槽进行油液取样分析,油品的各项理化性能指标测试结果正常,但污染度NAS等级高达14级,严重偏高,油中磨损金属元素Fe含量达28 mg/kg,直读铁谱大磨损颗粒DL读数28.5,小磨损颗粒DS读数26.7,磨损金属数量要远高于其他机组的平均水平,详细检测结果见表1。

表1 5号机组推导轴承2010~2011年的油液分析数据

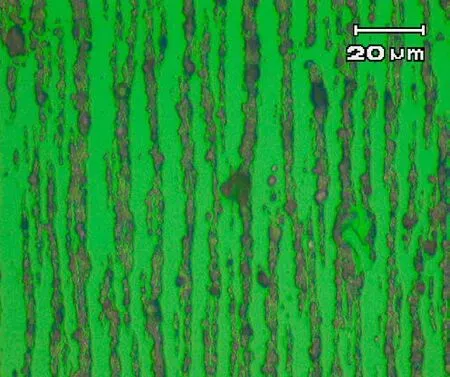

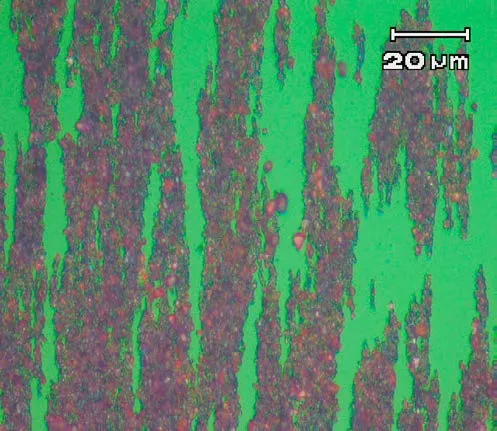

对该次取样进行铁谱分析,油中发现少量的油泥及铁锈蚀颗粒(图2),但现场反映此时设备运行各项参数都正常,并未发现异常情况。

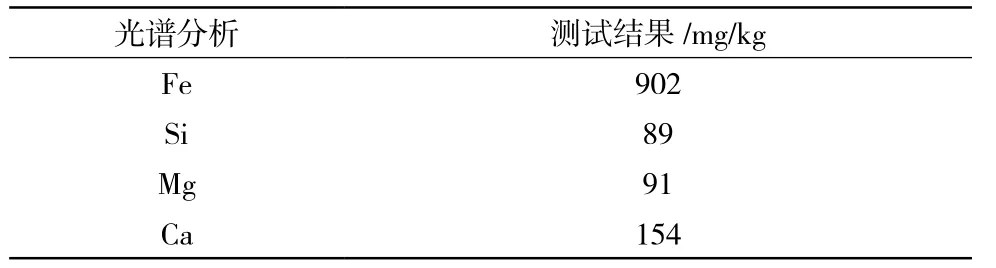

6月份的分析结果引起了电站工程师的高度重视,2010年10月,再次对5号机组推导油槽取样进行分析。结果表明该油颜色明显加深,短短4个月内,总酸值由0.14 mgKOH/g上升到了0.22 mgKOH/g,表明油品氧化速度较快;污染度NAS等级高达15级,严重偏高;磨损金属元素Fe含量、直读铁谱磨损颗粒读数明显增高,油中存在大量的铁锈蚀颗粒,如图3所示。

图2 5号机组推导轴承2010年6月在用油中的颗粒

图3 5号机组推导轴承2010年10月在用油中的颗粒

经调查,该机组从国外采购,经海上长途运输到国内,在海上运输过程中受到了海水的污染,而机器在现场安装后条件所限,没有将系统中的残余海水全部清理干净,系统中钢质部件长期受到残余海水的浸润,由于海水腐蚀性极强,造成了系统内部钢质部件发生锈蚀,铁锈蚀颗粒不断浸入5号机组推导油槽的在用润滑油中。

根据润滑油监测结果,对5号机组推力轴承的油箱、油槽和油路进行了彻底清洗,除去系统中沉积的铁锈蚀颗粒并将润滑油进行更换;由于无法对残留的海水进行彻底清除,在后期加强了跟踪监测,当油质明显劣化时就及时换油。经处理后,2011年6月和10月取样监测时,5号机组运行情况良好。

3 油液分析在水轮机组故障诊断上的应用

与状态监测不同,故障诊断综合运用多种分析手段(如理化指标分析、光谱分析、铁谱分析、电镜能谱分析以及红外光谱分析等)对设备在用润滑油、失效零部件、油泥等故障样品进行综合分析,最终找出故障成因,其主要包括两个方面的内容,即油质分析和磨粒分析。

3.1 油质分析

油质分析是指对故障设备在用油的油品性能和污染情况进行检测,分析油品性能变化与设备故障之间的关系。除常规的理化指标分析外,油质分析还通常采用红外光谱对油品的劣化程度进行评价。

3.2 磨粒分析

磨粒分析是指对样品中(包括润滑油样品和油泥沉积物样品)的磨粒及污染物颗粒形态进行分析,找出失效部位及失效原因。磨粒分析的主要方法有铁谱分析、电镜能谱分析。磨粒分析通常与油质分析相结合进行综合判断。

3.3 故障诊断实例

同样是5号机组推力轴承,在2012年12月维护时,发现其推力头与镜板之间渗出了较多深褐色的润滑油,工程师推断应该是来源于推力头与镜板连接螺栓的磨损,因此对机组该螺栓、推力头部位取样进行检测,希望通过油液分析找出油品变色原因。

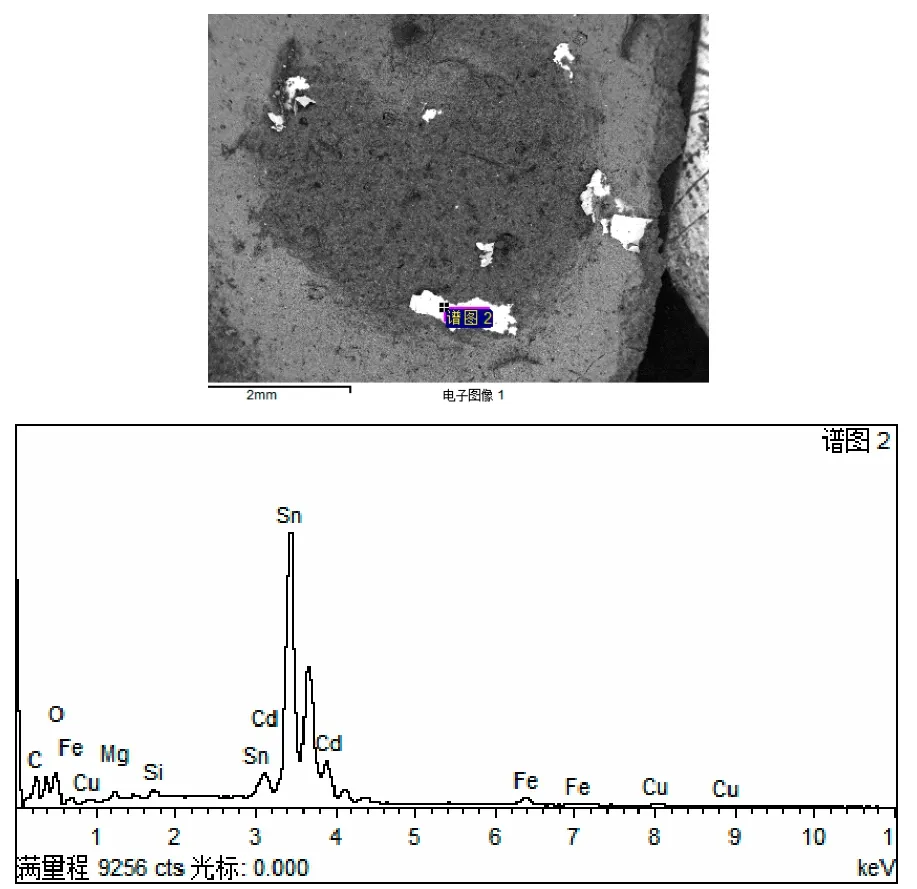

油品油质分析结果表明,油品的主要性能如黏度、抗氧化性能、总酸值等并没有发生明显劣化,但光谱分析时发现油中的Fe元素含量严重超标,污染元素Ca、Si、Mg含量超标,如表2所示。

表2 5号机组推导轴承在用油2012年12月分析结果

通常Fe元素来源于钢或铸铁质部件的腐蚀与磨损,Ca、Si、Mg元素通常来源于外界的粉尘、泥浆等。因此从检测数据上分析,该油变色与油质劣化关系不大,更可能源于油品受到污染。

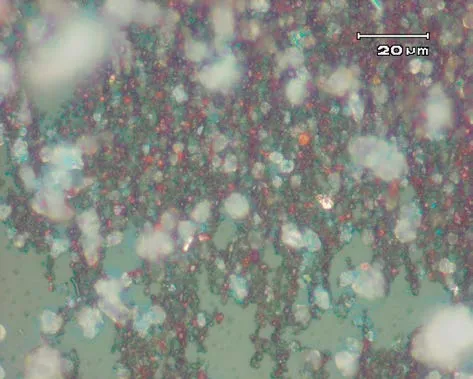

对该样品进行铁谱分析,铁谱图见图4所示。从图中可以看出,油中含有大量的黑色和红色铁系氧化物、粉尘颗粒和少量亮白色的未知金属颗粒,这些颗粒尺寸较小,集中分布在5~15 μm之间。通过电镜能谱对亮白色未知颗粒进行分析,发现Sn元素含量较高,为锡基巴氏合金,如图5所示。

根据磨粒的形态,对铁谱上的颗粒来源进行分析,其中黑色铁系氧化物为系统的磨损产物,极有可能源于推力头与镜板、螺栓之间的微动磨损;红色氧化物则为铁锈蚀,来源于系统中钢或铸铁部件的锈蚀;粉尘可能是由空气带入润滑系统,而巴氏合金通常来源于滑动轴瓦的磨损。

图4 5号机组推导轴承2012年12月在用油中的颗粒

图5 5号机组推导轴承在用油中的巴氏合金电镜能谱分析

因此,对5号机组推导轴承在用油的分析表明,该机组的推力头与镜板、螺栓之间可能存在微动磨损,产生了大量的磨粒;加之前文提到的该机组系统中残留了少量海水,致使零部件锈蚀生成了大量锈蚀颗粒;此外,系统在运行过程中,还受到了外界粉尘的污染,这些磨粒、锈蚀颗粒及粉尘等硬质颗粒悬浮在油中,一方面导致油品颜色加深,另一方面随润滑油进入到摩擦副表面之间,使推力轴瓦表面也发生了一定程度的异常磨损。

根据故障分析的结论,现场对5号机组推力轴承进行了检查和维修,并更换了新油,2013年进行跟踪监测,油液分析的各项数据恢复正常。

4 结语

(1)通过对5号机组推力轴承在用油的分析,发现该机组因运输途中受到海水污染导致设备零部件锈蚀,由于发现及时,对设备润滑系统进行彻底清洗后并做换油处理,未影响到设备的正常运行。

(2)通过油液检测对5号机组推力轴承的螺栓、推力头部的在用油颜色变深的原因进行了分析,结果表明,该机组的推力头与镜板、螺栓之间可能存在微动磨损,且推力轴瓦表面也已发生了一定程度的异常磨损;经过处理后,在后期跟踪监测时,设备运行恢复正常。

(3)对水轮机组开展油液监测可以为设备预防性维修提供依据,能有效避免设备的故障发生,提高了设备总体运行效率;当设备出现故障时,可以通过油液分析来找出故障部位,查明故障原因,对设备维修起指导作用。