刘家峡水电厂2号机组小负荷区异常振动试验分析

2019-08-01闵占奎刘秀良甄文喜沈渭程苟小军同焕珍

闵占奎,刘秀良,甄文喜,沈渭程,赵 炜,苟小军,同焕珍

(1.国网甘肃省电力公司电力科学研究院,甘肃 兰州730050;2.国网甘肃省电力公司刘家峡水电厂,甘肃 永靖731600)

0 前言

水电机组在运行过程中可能会出现各种类型的故障现象,因此对机组进行状态监测和故障诊断就显得十分重要[1-3]。本文通过刘家峡水电厂2号机组小负荷区异常振动的实际案例,分析了造成异常现象的原因,并总结出解决该问题的基本方法。

刘家峡水电厂2号水轮发电机组1973年投运,1994年完成增容改造,是该厂首台完成改造增容的机组,改造后机组容量由225 MW增加到255 MW,净增出力30 MW。2号机增容改造前后现场试验表明,小负荷区振动一直比较大[4],尤其在40~60 MW附近工况,上机架和顶盖的垂直振动特别剧烈,上机架垂直振动峰值有时超过1 000 μm,顶盖垂直振动值超过 500 μm,严重困扰机组小负荷区安全运行。众所周知,水轮机压力脉动是影响机组稳定性的重要因素之一,混流式水轮发电机组小负荷区振动,一般是由尾水管内的低频压力脉动引起的,其频率约为(1/4~1/3)转速频率[5],但从试验数据看,该机组尾水管压力脉动值不大,其主频率接近转速频率,显然异常振动不是由尾水管内的低频压力脉动引起。

为了解2号机组增容改造运行20年后,机组的稳定性究竟如何变化了,尤其是小负荷区振动的变化情况,我们利用2号机组A级检修(2015年11月~2016年3月),对2号机运行稳定性状态进行了全面测试,本文通过测试数据对小负荷区振动进行了分析。

1 稳定性试验及分析

2号机组A修前后稳定性试验,测量参数有上导摆度、法兰摆度、水导摆度、上机架水平振动、上机架垂直振动、顶盖水平振动、顶盖垂直振动及蜗壳、顶盖腔和尾水管水压脉动值。试验工况有变转速、变励磁、变负荷等,A修后还进行了动平衡配重试验。

1.1 动平衡配重试验

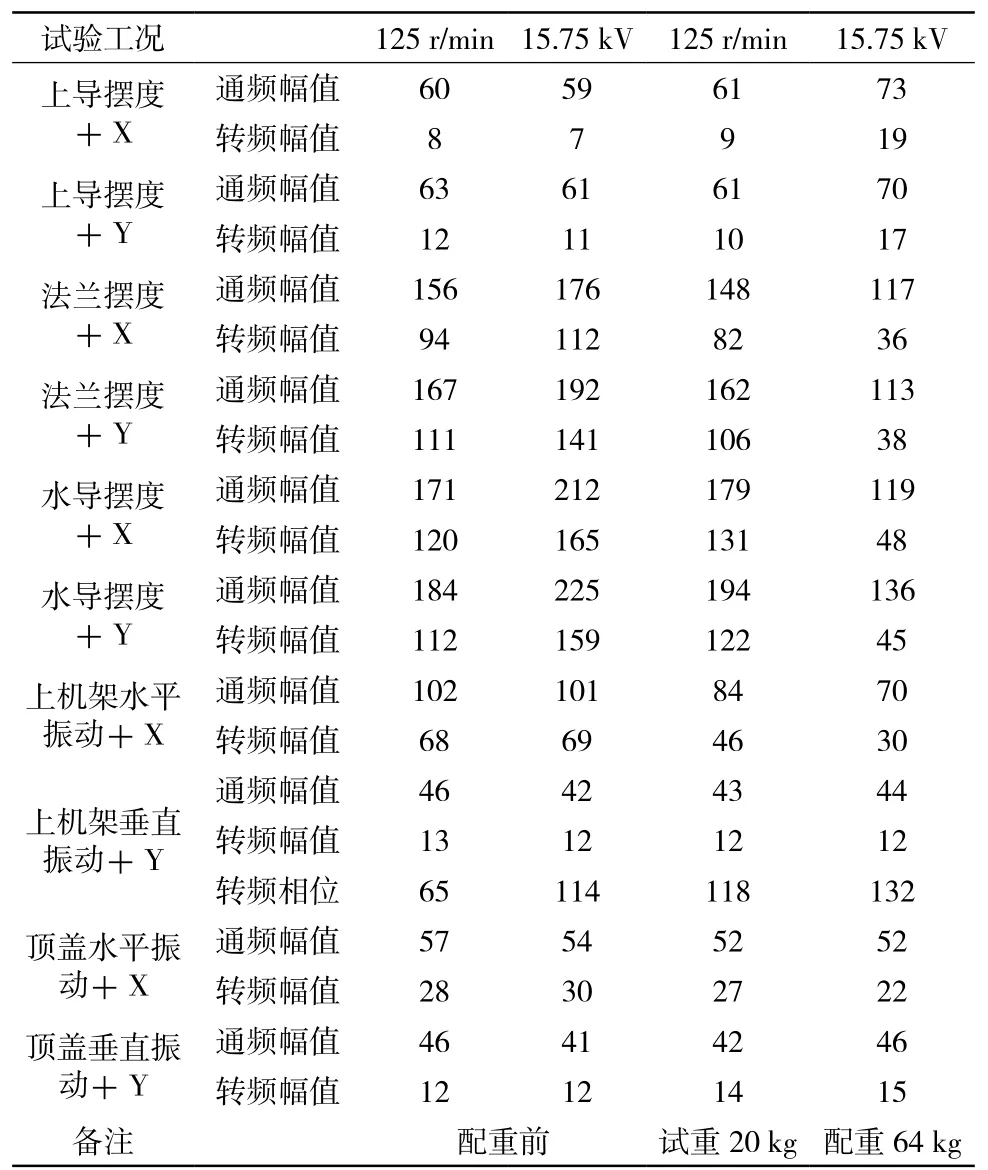

根据A修后变转速和变励磁测试数据分析,发现机组上机架水平振动较大,在额定转速时超过了允许值,确定存在一定程度的动不平衡现象,应该做动平衡试验,以改善机组运行稳定性。首先在发电机转子支架近磁轭处的筋板上加了20 kg临时试重块,然后开机在额定转速无励条件下测试了加重后各部位的振动和摆度值,测量数据见表1。数据证明,加试重后上机架水平振动值从102 μm减小到84 μm,减小到标准允许值以下,但摆度值变化不大。为了进一步改善振动特性,按照影响系数法原理,将配重量在原位置增加到64 kg,并焊接固定,最后额定电压条件下再次进行了测试,测量数据见表1。此时上机架水平振动值减小到70 μm,除上导摆度稍有增大外,其他各部位振动和摆度值均有所减小。由于2号机水导轴承实际间隙较大(安装间隙在450~600 μm),目前水导摆度值远小于标准规定的不大于75%轴承间隙值的规定,上导摆度值更是满足要求。

表1 2号机A修后动平衡试验数据

1.2 负荷工况稳定性分析

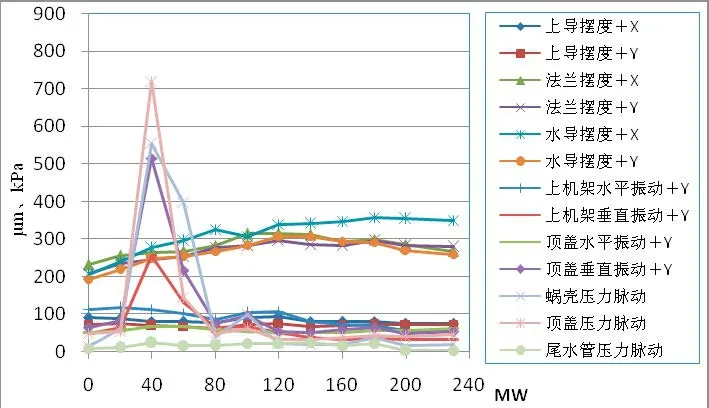

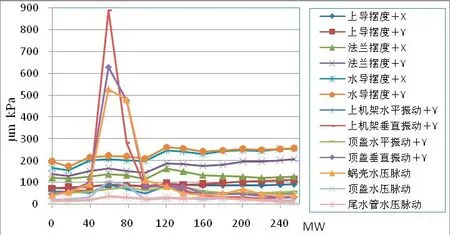

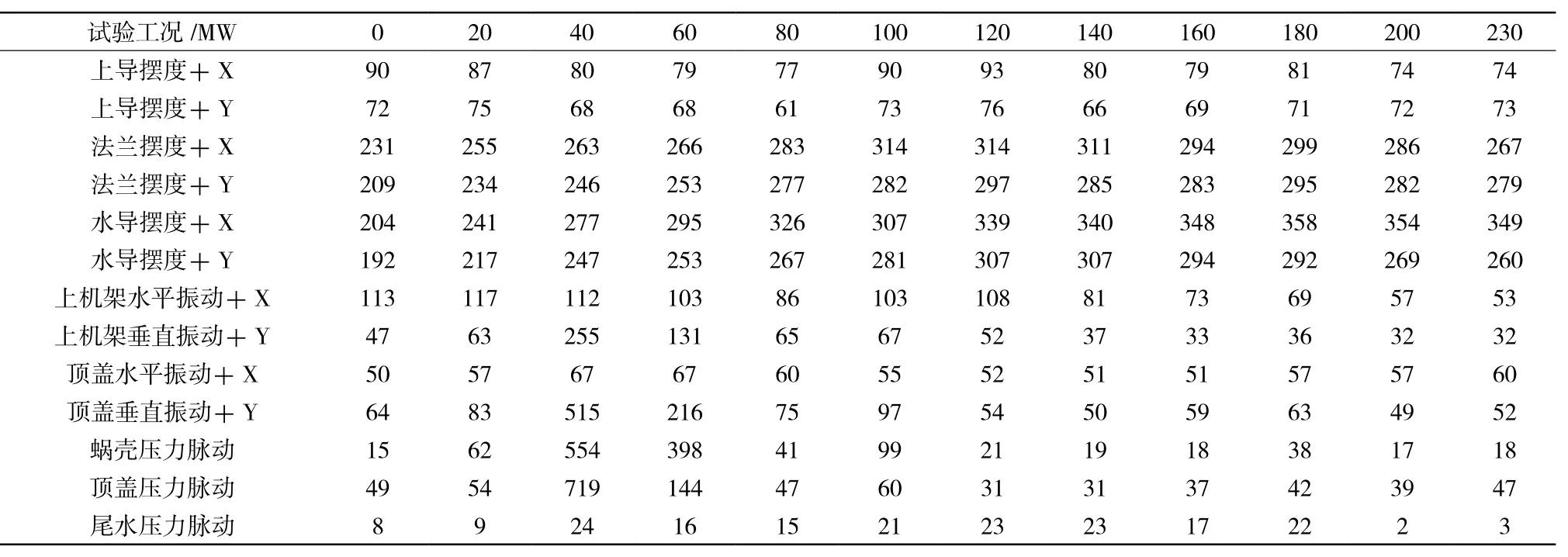

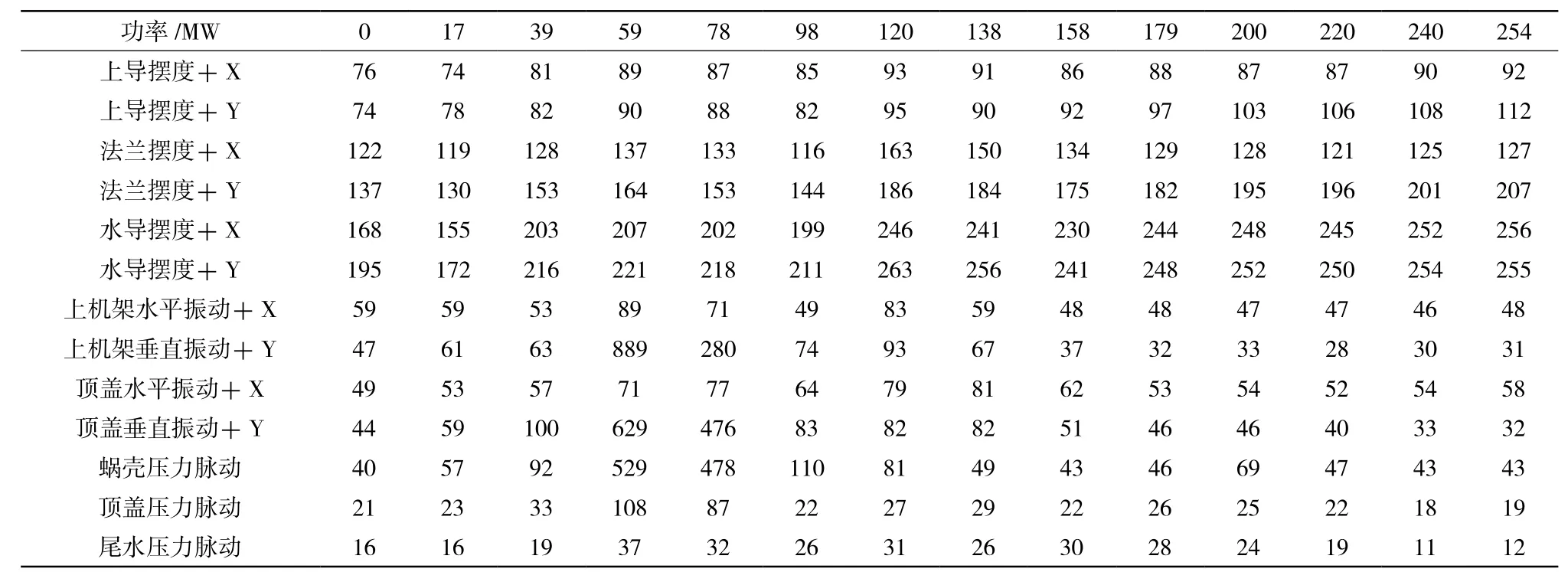

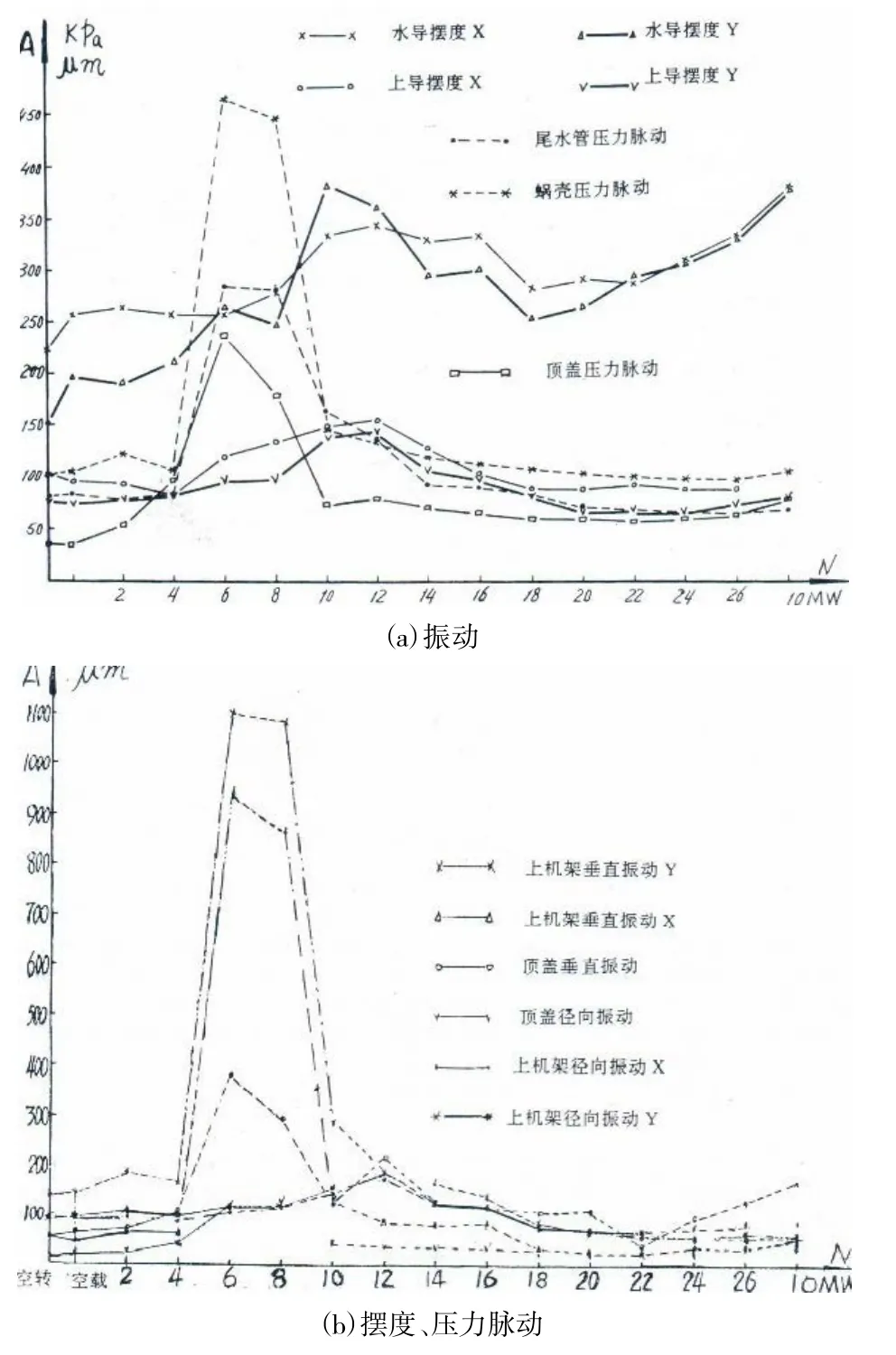

机组带负荷运行,其稳定性受机械、电磁和水力的综合影响。综合稳定性一般都是通过变负荷试验来分析。2号机A修前、A修后变负荷试验数据见表2、表3,图1、图2是2号机A修前、A修后振动、摆度和水压脉动通频幅值与功率的关系曲线。

图1 2号机A修前各部位振动摆度水压脉动通频幅值与功率的关系曲线

图2 2号机A修后各部位振动摆度和水压脉动通频幅值与功率的关系曲线

表2 2号机组A修前变负荷试验数据

从测试数据知道,2号机A修前、修后稳定性趋势基本一样,但由于两次试验毛水头相差约11 m,振动区位置稍有改变,小负荷区的强振点位置相差约20 MW,修前低水头时的强振点在40 MW附近,测得上机架垂直振动值达255 μm,顶盖垂直振动值达515 μm,蜗壳水压脉动值达554 kPa,顶盖腔水压脉动值达719 kPa;修后高水头时的强振点在59 MW附近,测得上机架垂直振动值达889 μm,顶盖垂直振动值达629 μm,蜗壳水压脉动值达529 kPa,顶盖腔水压脉动值达108 kPa。两次试验数据表明,强振点各部位的振动和压力脉动值都达最大,但轴摆度值并非最大。通过修后动平衡试验,使上机架水平振动减小到允许范围。

表3 2号机组A修后变负荷试验数据

1.3 与2号机组增容改造数据比较

从图2和图3可见,2号机组经过21年的运行,在相近的试验水头下,其振动特性与1994年改造后的振动特性是一致的。

图3 2号机组增容改造后稳定性特性

2 小负荷区强振动原因分析

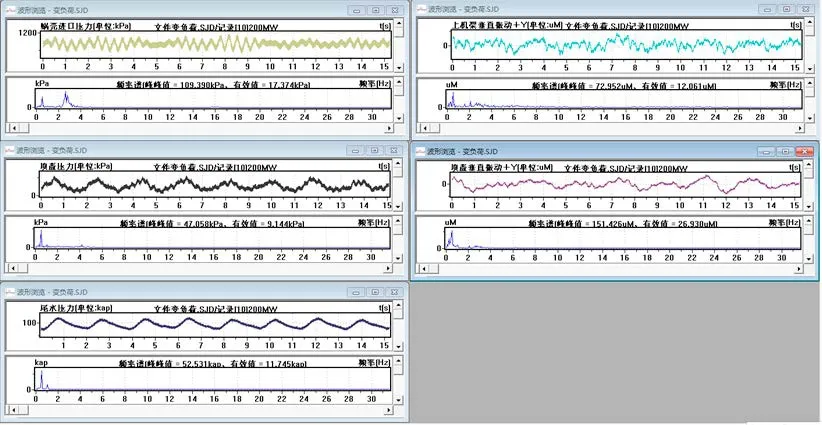

混流式水轮发电机组小负荷区振动,一般是由尾水管内的低频压力脉动引起的,但本机组却大不一样,在振动最强烈的40~60 MW工况,蜗壳和顶盖腔内的压力脉动值最大,而且其主频率(1.96 Hz)和机组转速频率(2.08 Hz)接近,尾水管压力脉动值并不算大,其主频率也接近转速频率。图4是2号机A修后59 MW工况点典型位置振动和压力脉动波形频谱图,从中可以看出,该工况上机架和顶盖的垂直振动主频率(1.96 Hz)近似是转速频率。也就是说,该工况点的强烈振动是由于蜗壳、顶盖和尾水管内的水压脉动频率与构件的振动频率接近发生了水力共振。经粗略计算,A修前后两次试验时毛水头相差约11 m,功率相差约19 MW,换算得到两次试验时导叶开度接近(约为35%),也就是说,强振点的功率虽然不同,但导叶开度基本相同。我们知道,导叶开度不仅仅决定通过水轮机的过机流量大小,还决定了进入水轮机转轮水流的方向,该水流方向与转轮叶片之间的角度不同,就产生不同频率的脉动压力,当这个开度达到某一特定值时(比如35%),脉动压力的主频率就会和机组构件的振动频率接近或一致而产生共振。当然,不是所有水轮发电机组都会发生这样的振动,因为不同型号转轮的叶片型线和叶片数、导叶数及其型线、构件的固有频率、整个流道参数等不一样,致使水压脉动和构件的振动频率不一定相同或接近,共振条件不成立。

图5是2号机A修后220 MW(导叶开度73%)工况下典型位置振动和压力脉动波形频谱图,与59 MW工况比较,此工况下各部位的水压脉动幅值及其主频率明显不同,机组进入了稳定运行状态。可以这样说,2号机小负荷区的异常振动,不管水头高低,只要导叶开度在35%附近,就会产生由蜗壳、顶盖和尾水管水压脉动频率与构件振动频率一致的水力共振。

图4 2号机59 MW工况典型部位振动和水压脉动波形图频谱

图5 2号机220 MW工况典型部位振动和水压脉动波形图频谱

3 防振对策

共振,是两个振动频率相同的物体,当一个发生振动时,引起另一个物体振动的现象。在共振频率下,很小的激振力便可产生很大的振动。一般情况下共振是有害的,会引起机械和结构很大变形和动应力,甚至造成破坏性事故。只要设法改变其中一个物体的振动频率,就会避免共振的发生。对于2机组,消极的避振方法是迅速越过容易引起共振的工况而进入稳定运行区。若从根本上解决2号机共振问题,就得从改变机组构件的固有频率或改变通过水轮机的水流脉动频率入手,如改变转轮叶片个数或型线、改变导叶数或型线、也可以改变固定部件的固有频率、改变机组转速、改变转动惯量、增减转轮上冠泄水孔个数、增设顶盖排水管等等。当然,这只有在进行较大的技术改造时方可实施,而且各方法的作用效果也不一样。通过精准的动平衡试验,还可以进一步降低上机架水平振动值。

4 结论

2号机小负荷区强振动的产生,是机组构件的振动频率与蜗壳、顶盖和尾水管压力脉动相接近引起了共振,这与从流道进口到尾水管出口整个过流通道内的水流特性有关,电站上下游水位变化时,振动烈度和工况点会有些变化。只要改变了振动部件的固有频率或水流的脉动频率,就会减轻或避免这种振动。当前,机组在实际运行过程中要迅速越过小负荷强振动区,以防发生部件损坏事故。