含铜废催化剂的回收利用现状与技术展望

2019-07-31薛小军牛海波

杨 扬,党 晖,薛小军,牛海波,陈 超

(1.陕西瑞凯环保科技有限公司,西安 710065;2.陕西省科学技术情报研究院,西安 710054)

催化剂大幅提高了化学反应的速度,在人类工业化进程中发挥了重要的作用,今天,催化剂又在煤化工行业、石油化工行业、材料合成、环境保护等领域发挥更大的价值,起到了举足轻重的作用。由于重(贵)金属及其氧化物对化学反应特殊的催化活性和选择性,铜、锌、镍、钴、钼、铂、钯等元素被用作大多催化剂的核心活性物质,很多催化剂由金属氧化物制成。催化剂投入工业应用以后,随着使用时间的延长,热老化、碎化粉化、硫中毒、砷中毒、积碳等会导致催化剂活性下降,即使采用一些再生手段,其也无法满足催化要求,最终丧失活性,成为废催化剂。废催化剂中的活性组分或载体多含有有毒有害物质,化学反应期间,有毒有害物质多沉积在催化剂上,因此废催化剂被列入《国家危险废物名录》而严格监管,废物类别HW50。

全球每年产生的废催化剂为50~70万t,其中含有大量的重(贵)金属[1]。在化工领域,一个年产10万t的甲醇生产装置,每年大约排出250 t废甲醇催化剂;在石油化工领域,每炼制1 t原油会产生0.354 kg废炼油催化剂;在环保领域,每辆汽车配套的每套废三元催化装置(TWCs)需要用铂族金属2 g,烟气脱硫脱硝等也会产生大量废催化剂[2-4]。

1 含铜的催化剂分类及主要来源

日本废催化剂回收利用协会按组分曾将废催化剂分为:Al、Ba、Co、Cr、Cu、Fe、Mn、Mn、Mo、Ni、P、Sb、V、W、Zn和Zr 16大类,并进一步分为58 小类[5]。

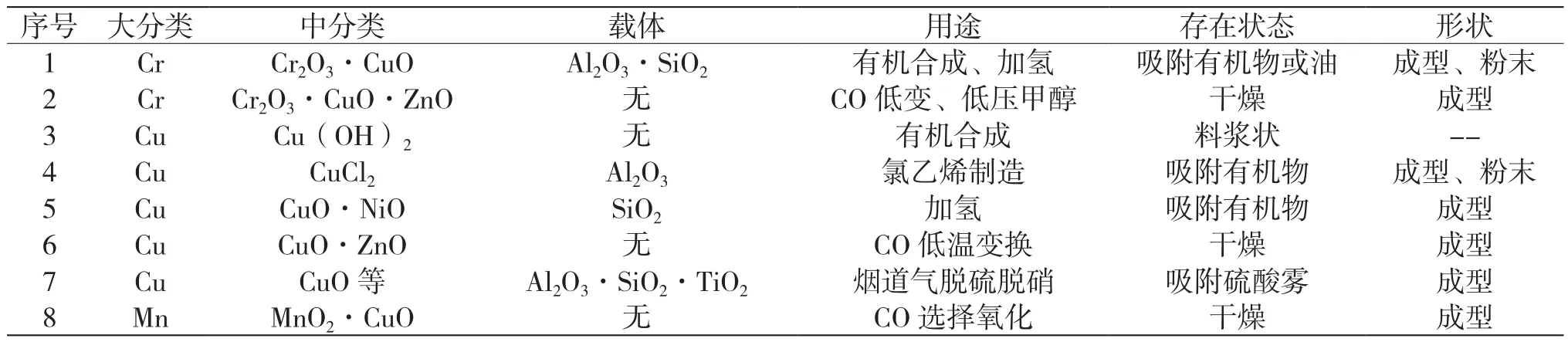

根据日本对废催化剂的分类,含铜的催化剂主要类别如表1所示。

表1 含铜废催化剂的主要类别及特性

另外,含铜催化剂经过几十年的发展,在以下领域应用也越来越广泛:甲醇合成催化剂,包括联醇、高压甲醇、低压甲醇等;低温一氧化碳变换催化剂,铜锌铝催化剂;甲醇制氢催化剂,组成与甲醇合成催化剂相似;煤制乙二醇中的草酸酯加氢催化剂,主要成分硅酸铜和氧化铜在20%~40%;脂肪醇加氢催化剂,铜锌系;1,4-丁二醇合成过程的甲醛与乙炔反应催化剂,铜铋催化剂,铜铋镁硅催化剂;醋酸加氢或醋酸酯加氢制乙醇催化剂,铜硅催化剂;脱硫剂,主要含有氧化铜、氧化锌;硝基苯加氢制苯胺催化剂,铜硅催化剂。

2 含铜废催化剂综合利用现状

2.1 安全填埋

对于不具备回收利用价值,或受现阶段技术手段的限制,无法进行资源化的固体废物,可以选择安全填埋进行处置。不同于一般固体废物可以直接进行填埋,危险废物需要进行特殊的固化、稳定化等预处理,再进行填埋。

安全填埋技术存在以下缺点:浪费了宝贵的有价金属等资源;填埋场对地形地貌、水文地质等要求比较严苛;占地面积大,维护成本高,国内危险废物处置企业填埋直接普遍成本超过3 500元/t;对土壤和水源容易产生二次污染,存在较大的环境风险。

2.2 火法冶炼

火法冶炼也有人称作干法回收,即利用焙烧炉、熔炼炉等对废催化剂进行高温处理,使废催化剂中的有价金属熔融成金属或合金,或通过氧化焙烧、氯化焙烧等使金属组分生成易于分离回收的化合物。

但火法处理存在公认的弊端:有价金属分散在炉渣、冰铜、烟尘中,金属的回收率普遍不高。金属以粗合金的形式回收,需要进一步精炼提纯;除了形成金属合金产品外,还形成了炉渣、冰铜、烟尘三种固体废物,需要单独处理;不可避免地产生SOx、NOx等大气污染物,这些污染物需要配套大量的净化处置设施,净化过程还会产生废水;物料显热无法有效回收,系统热效率低、能耗高;作业过程涉及高温物料,有毒有害粉尘、气体,危险因素较多;自动化难以实现,劳动定员多、劳动强度大。

2.3 等离子炉焚烧

朱兆鹏等用等离子炉处理含钼废催化剂回收有价金属,利用等离子炉的高温[6]。研究发现,这种工艺既解决了废催化剂的污染难题,又使宝贵资源得到综合利用,虽然试验已取得了阶段性的突破,但高温下的反应机理及耐火材料的使用寿命等问题仍需要进行探索。在实现连续冶炼、节能降耗和提高金属回收率等方面,还有许多深入细致的工作要做。可以推断,等离子炉焚烧技术距离工业化方面还有很长的路要走。

2.4 湿法冶金

用酸、碱或其他溶剂浸出废工业催化剂的有价成分,进行固液分离,滤液经萃取、离子交换、树脂吸附、膜分离等技术除杂纯化后,再通过化学沉淀、电解沉积、蒸发结晶等手段回收有价金属,产品是金属单质或化合物。

采用纯湿法处理废催化剂,有以下问题:载体如氧化铝等有可能随金属一起溶解,待回收金属和载体的分离会产生大量废液,易造成二次污染;对于积碳、包裹有机物的废催化剂,纯湿法无法实现有效分离;湿法处理产生的废液难以回用,可能造成二次污染。

2.5 水泥窑协同处置

水泥回转窑处置可燃性危险废弃物,对环境和水泥质量无不良影响,并且节约了能源[7]。新型干法水泥回转窑由于其独有的先天优势,在处置废弃物领域越来越受到重视。目前,我国已进入水泥窑协同处置危废的工业化实际应用阶段,工程项目陆续投产。

水泥窑协同处置技术存在以下缺点:原料适用范围有限,不能处理碱、氯、硫等有害组分含量高的固体废物;配料等工艺控制比较复杂,否则将对水泥生产主系统造成不良影响;可能会对水泥产品的质量造成不良影响。

3 含铜废催化剂综合利用技术展望

含铜催化剂应用领域多,废催化剂产出量大,提取废催化剂中的有价金属后,不仅实现了危险废物的资源化,同时也实现了危险废物的减量化,再经过较低的成本,即可实现危险废物的无害化。

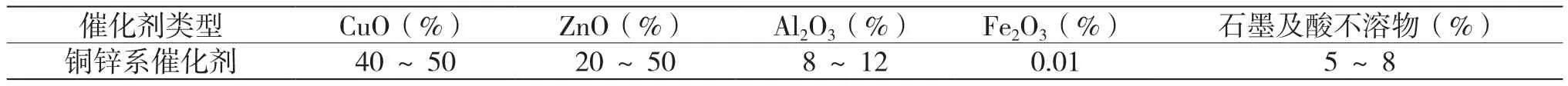

以甲醇合成铜锌系催化剂为例,其典型化学组成如表2所示。外观为φ5.0 mm×(4.5~5.5)mm的黑褐色圆柱体,如图1所示,堆密度为1.20±0.05 kg/L,比表面积为100~110 m2/g[7]。

图1 新鲜催化剂形态

表2 铜锌系废催化剂的典型成分

催化剂的使用一般经历以下过程:装填φ16 mm氧化铝瓷球→装填φ8 mm氧化铝瓷球→装填φ5.0 mm×(4.5~5.5)mm催化剂→覆盖不锈钢丝网→装填φ8 mm氧化铝瓷球→升温还原(CuO+H2=Cu+H2O)→正常使用→失活报废。催化剂失活报废后,由于高温老化、催化剂床层压力等影响,规则的颗粒会被破坏,如图2所示。

图2 废催化剂形态

根据含铜废催化剂的特性,最合理的工艺是采用“火法+湿法”相结合的回收技术,工艺流程如图3所示。

3.1 筛选

筛选的主要目的是通过筛分、重力分选等物理方法,使大部分载体与活性组分实现分离,降低后续系统的处理负荷。

3.2 焙烧

焙烧温度800~1 200℃,对筛选出的活性组分进行高温焙烧主要的目的为:将吸附或包裹在活性组分上的有机物、积碳焚烧掉;脱除活性组分上固定的硫;将残留载体中的γ-Al2O3晶型转化为α-Al2O3,使其在后续不会被浸出;将活性组分中的金属铜、氧化亚铜、硫化铜、硫酸铜转化为氧化铜,以提高后续浸出率。

图3 含铜废催化剂综合回收工艺流程

3.3 球磨

球磨的目的是破坏废催化剂中的大颗粒、结块等,使待回收物料形成均匀的粉末,磨细后的物料,可利用气力输送、浆料输送等低成本手段进行输送,同时在浸出阶段可大幅提高有价金属浸出率。

3.4 浸出

用硫酸为浸出剂,使废催化剂中的活性组分铜、锌等进入溶液,其他物质留在浸出渣中,实现有价组分的分离,控制浸出液固比为(4~6):1,使浸出液的Cu2+离子浓度≥50 g/L。

3.5 电沉积铜

电极反应Cu2++2e→Cu的标准电极电势为+0.342 V,电极反应Zn2++2e→Zn的标准电极电势为-0.761 8 V,铜、锌两种金属离子在水溶液中从热力学上分析,具有较强的分离趋势,因此选用电化学手段对其进行分离。第一段控制,使铜以致密的高纯阴极铜形式予以回收,将溶液中的Cu2+离子浓度从50 g/L降低至15 g/L。

3.6 电积脱铜

第二段进行电积脱铜,控制电积电流密度不大于800~1 600 A/m2,将溶液中的Cu2+离子浓度从15 g/L降低至不大于0.5 g/L。湍流电积等新型电解沉积技术的产生,改变了传统电积技术电解液自然缓慢的流动形式,使电解液强制在密闭电解槽中做高速流动,克服了电解沉积过程中浓差极化等不利影响,使大电流密度、低浓度金属的电解沉积变为现实。另外,脱铜后液进行锌的回收。

4 结论

含铜催化剂是一种在化工、环保等领域广泛应用的催化剂,而失活后的废催化剂回收技术发展突飞猛进。本文分析了废催化剂各种处置手段的优缺点,从含铜废催化剂的特性入手,介绍了一种易于实现工业化的催化剂综合回收技术。随着冶金技术的发展,一些新型的、高效的冶金技术逐渐应用于废催化剂的综合利用,弥补了传统技术只能以初级产品进行回收的缺陷,提高了金属的回收率,并且环境友好,不产生二次污染。