造纸污泥制备活性炭炭化升温法的探索性研究

2019-07-31吴计划张北杰

王 平,吴计划,张北杰

(安徽工业大学冶金工程与资源综合利用安徽省重点实验室,安徽 马鞍山 243002)

污泥富含有机物,含碳量较高,早在1971年就有研究者提出可用其作为制备污泥吸附剂的原材料[1-2]。人们可以通过活化、炭化等工艺将污泥制备成污泥活性炭,所得活性炭对工业废水中的染料具有较好的吸附效果[3-4]。炭化是指原材料热解为目标炭材的一种热解技术,具体是在缺氧条件下(惰性气体气氛下),对原材料进行加热使得其中的生物质或木纤维等同步分解的过程。由于电阻炉直接加热炭化污泥法使用的设备种类多、用途广泛、易于操作,目前制备污泥基活性炭大多采用电阻炉直接加热进行炭化活化。已有污泥基活性炭制备方法研究中,大多关注活化方式、活化剂选择、活化温度、炭化时间等因素的影响,却忽视了污泥活性炭造孔及炭化过程中关键温度段升温方法的控制[5]。本研究通过对造纸污泥受热特性进行分析,探索出采用两步三段升温法来制备大比表面活性炭,有效改善了传统一步升温法制备活性炭的造孔缺陷。

1 试验部分

1.1 材料与试剂

原料为安徽马鞍山山鹰纸业股份有限公司造纸厂污泥,其成分如表1所示。

表1 造纸污泥的成分组成(质量)

主要药品有:氢氧化钾(分析纯),浓盐酸(工业级),碘化钾(分析纯),碘(分析纯),可溶性淀粉(分析纯)。

1.2 试验设备与仪器

DHG-9053A型电热恒温干燥箱,SK2-6-10管式炉,德国耐驰公司STA 449 F3 型差热分析仪,SSA-4300型孔径及比表面积分析仪。

1.3 试验方法

1.3.1 污泥活性炭的制备

将造纸污泥置于105℃的烘箱中干燥5 h,粉磨,过100目筛得造纸污泥粉体。称取90 g污泥粉体和10 g木炭粉,混合均匀,按照固液比为1:3的比例量取3 mol/L的KOH溶液,倒入上述混合粉体中,搅拌均匀,常温下静置活化12 h后,放入干燥箱干燥至恒重;将干燥后的混合物料放入瓷舟中,置于管式炉内,并按照设定的升温方法加热至850℃,保温60 min后随炉冷却至室温,其间通氮气作为保护气体,然后取出样品,用1 mol/L的盐酸和蒸馏水洗涤,经烘干、粉磨,得到粉末状的活性炭产品。

1.3.2 差热-热失重分析

差热-热失重分析的目的是分析造纸污泥制备活性炭炭化造孔机制以及关键温度的控温方式。用分析天平称量一定量样品,放入铂坩埚中。在差热分析仪上进行差热-热失重测定,程序自动升温,升温速率为10℃/min,过程中通N2保护。

1.3.3 碘吸附试验

本试验通过测量碘吸附值来表征污泥活性炭的吸附性能,其测定方法按照《木质活性炭试验方法碘吸附值的测定》(GB/T 12496.8-2015)进行。

2 结果与讨论

2.1 造纸污泥的热特性分析

图1为经105℃烘箱干燥5 h后的造纸污泥的差热、热重分析曲线。

由图1看出,100℃前出现明显失重,100℃左右出现明显的吸热峰,原因是造纸污泥表面游离水与吸附水发生蒸发现象。从220℃加热到350℃的过程中,样品有20%左右较大失重,并且体系无明显吸热或放热峰,说明污泥没有明显的组成与结构变化,可认为该温度段的失重是污泥中管道水和笼中水的脱除。350℃附近开始至550℃左右,体系DSC曲线上有系列微小相变相继发生,并伴随20%左右的失重过程,原因是污泥颗粒组成复杂,其组成与结构不同的颗粒中结构水分解温度不同,故结构水脱除过程中会出现不同的相变吸热峰。体系在650~760℃出现了一个非常明显的吸热峰,并伴随15%左右的失重,说明体系的化学组成与结构都产生了较大的变化,因此该温度段为污泥中有机物的分解、逸出与炭化过程。

图1 造纸污泥热分析曲线

2.2 污泥活性炭炭化造孔升温机制

350℃之前污泥的受热过程几乎是物理变化。从350℃开始,体系在升温过程中发生化学组成变化与结构的重整,造孔过程伴随发生,即为第一次造孔过程。此段升温过程中,升温速率过快会加快结构水的脱除,并且结构水自发选择阻力小的“大通道”逸出,致使大比表面微孔不易形成。同时,结构重整滞后于结构水脱除,结构水逸出时留下的许多缺陷及微孔等,可能会在后续的升温过程中消失。

从热力学角度来看,物质结构的重整会自发地降低体系的比表面吉布斯自由能或比表面,故升温速率过快不利于微孔的形成及稳定化,不利于大比表面的形成。若将升温速率控制适当,使结构水脱除速度慢于结构的重整,即可造出丰富的微孔,并在550℃进行一定时间的恒温,将所形成的孔稳定固化住。650~760℃温度段内,污泥体系发生有机物分解、逸出与炭化,由于挥发物比例大,其逸出过程易于在母体颗粒内留下丰富的微孔,使之“疏松”,此为污泥的第二造孔过程。与第一阶段造孔不同的是,该阶段相变热大、结构变化的热力学趋势更大,加之相变温度高,新形成微孔更难稳定住,需合理控制此温度段升温速率与恒温固孔时间,才能形成丰富的微孔。

因此,造纸污泥制备活性炭造孔关键过程分为两步三个阶段:第一步包括第一阶段(350~550℃)、第二阶段(650~760℃),即为污泥结晶水脱除、污泥中有机物分解和逸出的造孔过程,两个阶段分别对应第一次、第二次造孔过程,通过合理控制升温速率,可获得丰富而稳定的微孔结构及大比表面;第二步即第三阶段(760~850℃),即污泥炭化固孔、活化与微孔再造过程,可合理确定升温、保温制度,使体系既成孔进行炭化固定,并使已负载的活化剂与基体反应充分,同时实现微孔的第三次造孔。

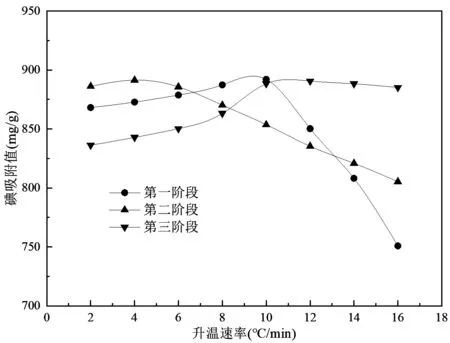

2.3 各阶段升温速率对碘吸附值的影响

按照造纸污泥制备活性炭的试验方法所制活性炭的碘吸附值如图2所示。升温过程中,室温到350℃温度段采用第一步第一阶段的升温速率;550~650℃温度段采用第一步第二阶段的升温速率。

图2 “两步三段”法各阶段升温速率对碘吸附值的影响

从图2可以看出,第一阶段(350~550℃)随着升温速率的加快,活性炭碘吸附值先缓慢增大,然后急速降低,在升温速率为10℃/min时达到最大值。这说明此阶段若升温过快,会导致结构水脱水过程过于激烈,由此会发展出数量少、孔径过大的孔,或出现微孔消失、孔结构破坏的情况,故第一阶段升温速率控制在10℃/min较适宜。第二阶段(650~760℃)升温速率不超过5℃/min时,活性炭的碘吸附值增大缓慢;在超过5℃/min时,碘吸附值会迅速降低。这说明在此阶段控制较低的升温速率,可使污泥中的挥发分在原位及邻近区域建立各自的小通道逸出,形成的孔容以微孔居多;相反,过快的升温速率会使挥发分瞬间逸出,造成污泥结构的破坏或坍塌,逸出过程会选择薄弱部位与大通道完成,故成的孔容以中孔和大孔居多,因此第二阶段升温速率控制在5℃/min较适宜。第三阶段(760~850℃)随着升温速率的提高,碘吸附值先呈增大趋势,待温升提高(保持在10~15℃/min)时,碘吸附值几乎不变化,考虑到启动及加快活化反应进程,此阶段升温速率宜控制在15℃/min。

2.4 不同升温法污泥活性炭的性能参数

按照造纸污泥制备活性炭的试验方法,分别采用传统一步升温法与两步三段升温法制备活性炭。一步升温法为以10℃/min的升温速率将污泥体系从室温直接加热到850℃。两步三段升温法为先将污泥体系以10℃/min的升温速率从室温加热到550℃,保温20 min;再以5℃/min升温到760℃,保温20 min;最后以15℃/min升温到850℃。两种升温方法制备的污泥活性炭的性能参数如表2所示。

表2 不同升温方法污泥活性炭的性能参数

从表2可以看出,两步三段升温制备的污泥活性炭的碘吸附值明显高于一步升温法污泥活性炭的碘吸附值,验证了采用两步三段升温法制备的污泥活性炭结构中具有丰富的中、小微孔,对碘的吸附性能及比表面积均优于一步升温法制备的污泥活性炭。

3 结论

以造纸污泥为原料,采用两步三段升温法,将添加氢氧化钾活化剂的造纸污泥体系以10℃/min的升温速率从室温加热到550℃,保温20 min;再以5℃/min升温到760℃,保温20 min;最后以15℃/min升温到850℃,保温60 min,可以得到具有丰富中、小微孔的污泥活性炭,其碘吸附值达892.26 mg/g,比表面积达1 065.33 m2/g,吸附性能远优于一步升温法制备的污泥活性炭。