空压机油乳化的解决方案研究及应用

2019-07-29徐红星蒋红果鄢艳丽

徐红星, 肖 飞, 蒋红果, 鄢艳丽

(中车南京浦镇车辆有限公司 设计开发部, 南京 210031)

空压机产生油乳化原因是气缸中的气体含有水分,水分在高速转动的曲轴作用下混入润滑油中,从而导致润滑油含水量过高,若此时空压机工作率较低且长时间停放,油品就容易出现乳化;解决油乳化的关键就是提高空压机的工作效率,使空压机长期工作,气缸内温度升高,曲轴连续泼溅机油,机油温度也升高,水分蒸发成气体,通过内部排气孔排泄出去,空压机油就不会出现乳化现象,通常空压机的工作效率大于30%可避免空压机的油乳化[1]。

宁高城际车辆最高运营速度120 km/h,全线高架,车辆安装研磨子并预留撒沙装置安装接口(空压机排量预留撒沙装置的耗风)来避免高架线路滑行的风险。空压机排量按照有撒沙装置进行选型设计,每列车配置2套VV120型空压机,其额定排量为920 dm3/min。但在开通初期,列车编组短(3编组),载客量小且没有实际安装撒沙装置,列车的实际耗风量将会很少,空压机的工作效率很低,长时间的不连续工作将会导致空压机严重油乳化,因此宁高城际项目进行了多种避免空压机的油乳化的方案设计,包括调节双塔干燥器再生孔、增加排风装置等。

1 再生孔调节方案

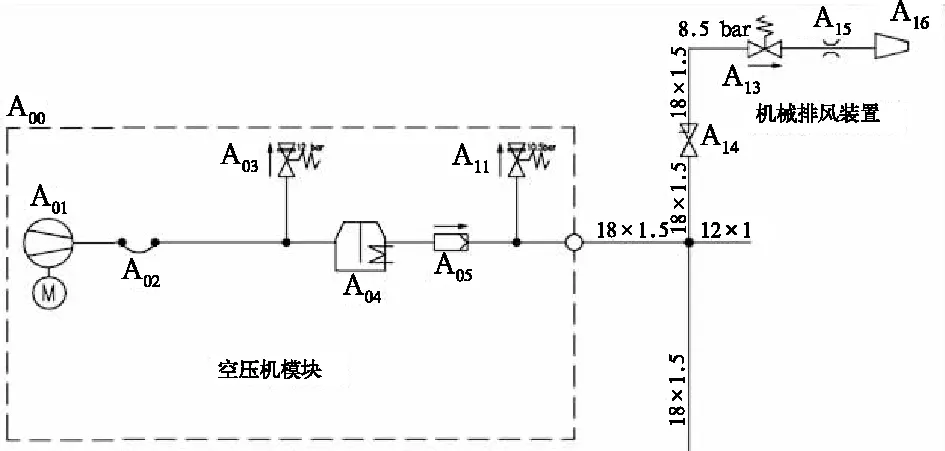

风源系统配置双塔干燥器,一个塔用于干燥,一个塔用于再生,两个塔切换周期为120 s,再生塔消耗压缩空气使水分饱和的干燥介质进行再生干燥。再生塔的再生耗气孔设计为可调节,根据空压机工作率的情况进行调整,有1.4 mm,2.2 mm及2.4 mm的再生孔径用于调整再生塔的耗风量,直接调整空压机的净排量[1],再生孔尺寸与净排量的关系如表1所示。

表1 再生孔尺寸与净排量的关系

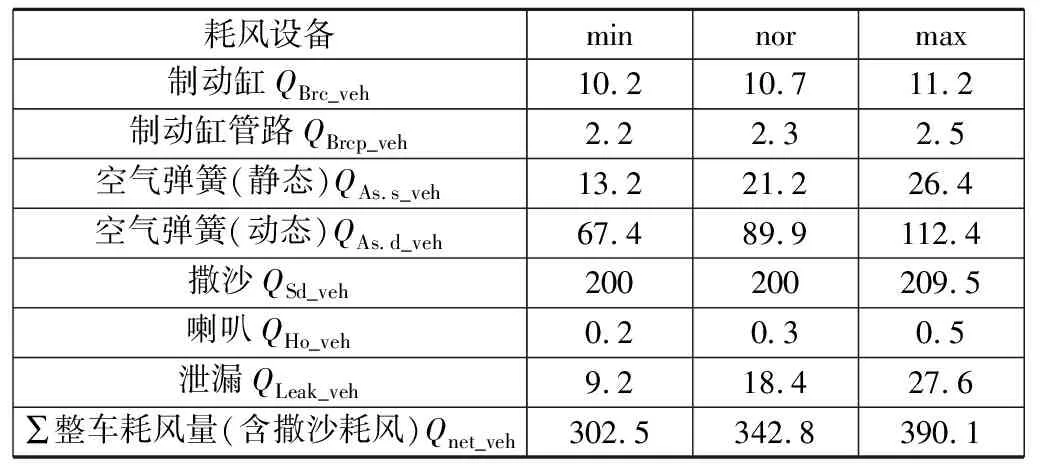

通过理论计算,车辆各耗风设备的耗风量如下,其中min为最小耗气量,在理想条件下运行,如相对平直轨道,载客不多,车站之间很少制动,很少用喇叭等;nor为正常耗气量,在正常普通条件下运行;max为最大耗气量,在极端条件下运行,如弯道很多的轨道,每站载客量变化很大,多次使用喇叭及辅助用风设备,见表2。

表2 车辆各耗风设备的耗风量 dm3/min

在撒沙装置没有安装的情况下,整车的实际耗风量见表3。

表3 整车的实际耗风量 dm3/min

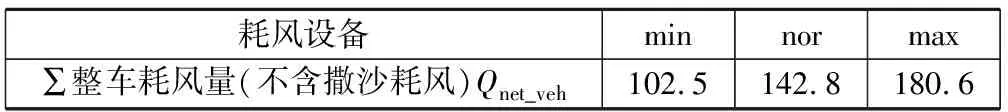

不同再生孔尺寸下的空压机的工作效率DCcomp如表4。

表4 不同再生孔尺寸下的空压机工作效率 %

通过对比2.2 mm及2.4 mm的再生缩孔调节方案,增大再生缩孔的孔径对空压机的工作效率有明显的提升,能够有效避免空压机油乳化,但该方案最直接的影响是削弱了空压机供风能力,对车辆的初充风时间影响较大,以6编组B型车为例,再生孔尺寸采用2.4 mm时,初充风时间由原来的15 min增加到约23 min。而宁高城际即使采用2.4 mm的再生孔最小工作效率也仅有25.6%,仍然不满足工作效率大于30%的要求,因此仅采用调节再生孔方案仍不能解决油乳化的问题。

2 机械排风装置方案

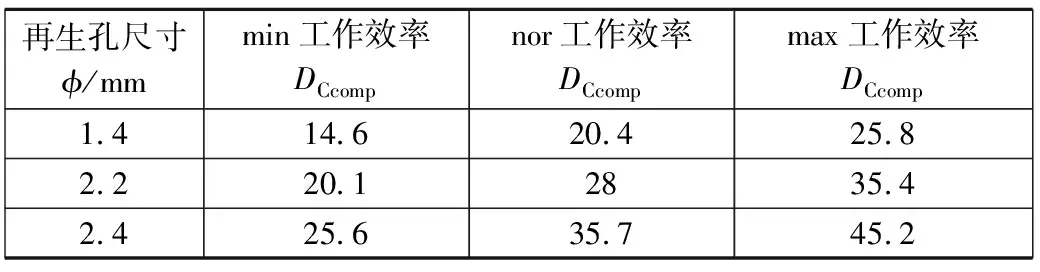

在再生孔调节方案的工作效率不能满足大于30%要求时,宁高城际项目提出了增加机械排风装置方案,目的是在空压机出风口处再额外增加一套排风装置,排风装置可根据空压机油乳化情况进行手动开启和关闭,在排风装置开启情况下,增加列车的耗风,从而提高空压机的工作效率,避免空压机的油乳化。

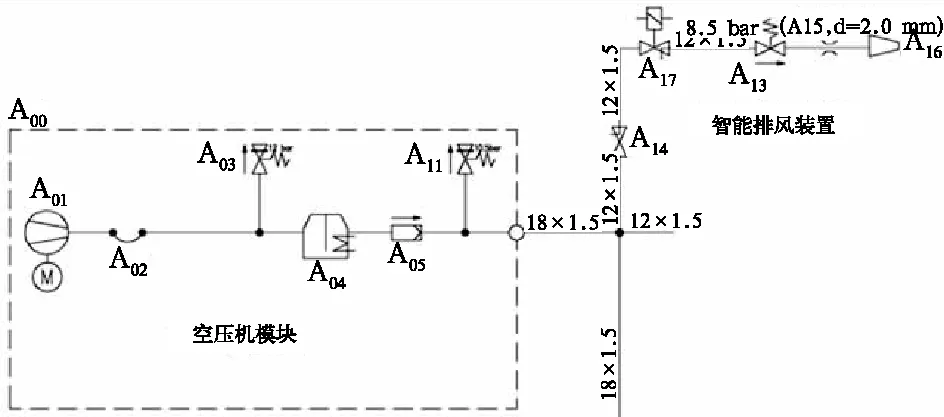

机械排风装置由截断塞门A14、溢流阀A13、节流孔A15及消声器A16组成,其中溢流阀A13开启压力为850 kPa,最小关闭压力为700 kPa,溢流阀设置目的是当总风压力低于700 kPa时机械排风装置自动关闭,保证列车的耗风安全,当列车总风压力高于850 kPa时机械排风装置开启,持续耗风。对于耗风量的大小,取决于节流孔A15的孔径φ2,孔径的选择可根据后期空压机工作效率的测定进行调整,具体排风装置原理如图1所示。

A00-空压机模块;A14-截断塞门;A13-溢流阀;A15-节流孔;A16-消声器。图1 机械排风装置原理图

在气候潮湿如南京的梅雨季节或者开通初期客流极少的情况下,采取再生孔调节方案仍发生油乳化时,可采取操作A14截断塞门启动机械排风装置,提高空压机的工作效率,增加空压机的连续工作时间,解决空压机的油乳化问题。但采取机械排风装置存在一个不可控的风险,列车在运营过程中机械排风装置不可关闭,在A13溢流阀发生故障后,列车将会持续耗风,影响列车运营安全;另外机械排气的工作时间段不可控,启动了机械排气装置就一直工作,空压机工作效率在一天的时间里并不均匀,早晚高峰工作效率过高,过了晚高峰后,空压机的工作效率会逐步降低,润滑油中的水分会有一部分随着车辆夜间回库残留其中,时间久了也会影响空压机润滑油的品质,同时全天候的持续排气,会带来一定噪声问题。

3 智能排风装置方案

考虑到机械排风装置存在的问题,在机械排风装置的基础上进行了方案优化,宁高城际项目提出了采用智能排风装置的方案来提高空压机的工作效率解决空压机的油乳化,其智能排风装置设置目的是增加列车的耗风,同时还要增加系统的可靠性,在运营过程中若出现排风故障,司机可随时进行关闭,并且可以设置在耗风量小的时间段进行排风,使全天候的空压机工作效率相对均匀,增加晚高峰以后的空压机工作效率,白天时间段可以不启动排风装置。

智能排风装置方案在机械排风装置的基础上增加电磁阀A17,通过列车TCMS系统智能控制电磁阀A17,实现对列车的智能排风,具体智能排风装置原理图如图2所示。

TCMS触发条件:时间段(晚上8:00—11:00);风压(大于850 kPa)

在列车总风正常时,且满足TCMS触发条件,电磁阀A17得电工作,排气装置完全开启,列车进行额外耗风,在列车风压降至850 kPa或时间段不在设定范围内时,排风装置自动关断。智能排风装置不仅可通过截断塞门(A14)人为切除或者由电气柜内断路器随时进行关闭,故障发生后可以人为干预;同时在空气相对干燥不易发生油乳化的季节里,可关断网络触发功能或者缩短触发的时间段,减少空压机的耗风浪费;方案可设置排风的时间段,可以在白天客流量较大的情况下不额外排风,在晚上客流较小的情况下启动排风装置,保证全天时段空压机的工作效率相对均匀。方案中还考虑了设备的冗余,即在电磁阀和溢流阀中的一个设备失效时,仍能够保证车辆正常用风,低于系统正常工作压力下,排风装置仍能自动关闭。

A00-空压机模块;A14-截断塞门;A17-电磁阀;A13-溢流阀;A15-节流孔;A16-消声器。图2 智能排风装置原理图

4 方案设定及参数优化

宁高城际列车交付时采用的再生孔调节方案和智能排风装置方案,其中再生孔调节方案中孔径φ1为1.4 mm,智能排风装置节流孔A15孔径φ2为1 mm,智能排风时间段为晚上8:00—11:00。在2017年12月份开通运营初期仍出现了严重的油乳化现象,对空压机的工作效率进行测定,现场记录列车主空压机实际的工作效率DCactual约为12%,远低于30%的要求。对现场测定的空压机工作效率进行分析,计算列车运营中实际的耗风量,从而对方案中设定的参数进行优化,进一步提升空压机的工作效率:

列车实际耗风量Qactual:

Qactual=Qcomp-dry×DCactual=84 (dm3/min)

其中,Qcomp-dry为空压机的净排量,DCactual为实际测得的空压机工作效率;

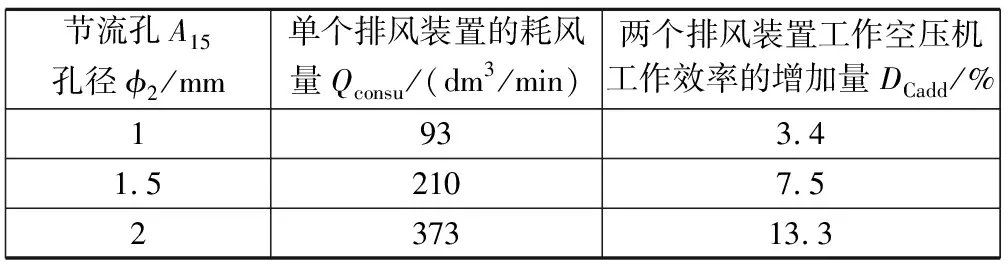

通过计算,在最高压力950 kPa条件下,智能排风装置中节流孔A15不同孔径的耗风量Qconsu和对空压机工作效率的增加量DCadd如下,其中

DCadd=2×(Qconsu/Qcomp-dry)×(3/24)

在车辆交付的参数设定条件下,得到列车实际的耗风设备(不含排风装置)的空压机的工作效率为DCactual-DCadd=8.6%,可以看出初期列车实际耗风非常少,同时排风装置A15孔径φ2设定1 mm对空压机工作负荷率调节作用非常小,没有达到预期的调节幅度。为了提高空压机的工作效率,对不同方案的参数设定进行了研究对比,具体方案如表5。

(1) 调整排风装置节流孔A15孔径

为了降低排风装置带来的噪声影响及电磁阀连续工作时间故障率的问题,电磁阀工作时间仍设置为晚上8:00—11:00之间,排风装置工作时间短,要达到空压机工作效率调整效果通过增加排风(A15)孔径来实现。

即使将节流孔A15孔径φ2增加至2 mm,实际空压机工作效率DCactual为8.6%+13.3%=21.9%,同样不能够满足空压机工作效率的要求。

(2) 增加排气装置工作时间

在A15节流孔为1 mm时,排气装置每天工作3 h的空压机工作效率的增加量DCadd为3.4%,即使每天按照运营18 h排气装置全部工作,DCadd为27.2%,实际空压机工作率DCactual为8.6%+27.2%=35.8%,能够满足空压机工作效率的要求,但该方案增加电磁阀连续工作的时间,一定程度上会增加故障率,而且全天候的工作,智能排气装置设置目的也没有达到。

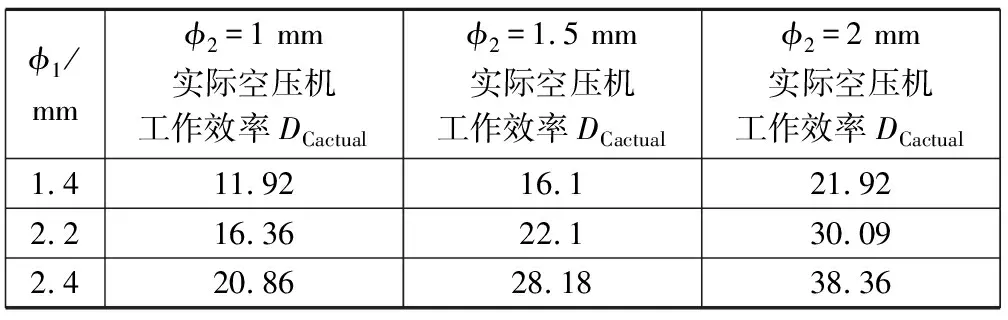

(3) 调整再生孔孔径φ1和节流孔A15孔径φ2

通过采用不同尺寸的再生孔和节流孔A15孔径大小的组合测试,发现单一的方案对提高空压机工作效率有一定的局限性,宁高城际最后通过再生孔和节流孔A15组合调整,真正解决了列车自身耗风较低情况下的油乳化问题,实际组合测试数据如表6。

表6 实际组合测试数据 %

宁高城际在油乳化方案中选择了双塔干燥器再生孔孔径φ1为2.4 mm,排风装置A13工作时间为3 h(晚上8:00—11:00期间),排风装置节流孔A15孔径2 mm,实际测得实际空压机工作率DCactual为38.36%,满足空压机工作效率的要求,最终宁高城际项目空压机油乳化问题得以彻底解决。

5 结束语

以宁高城际项目为例,分析可以提高空压机工作效率的方案,并对各种方案及组合方案进行计算分析,更改双塔干燥器再生孔和增加排风装置对提高空压机的工作效率是非常有效的,对于6编组的B型车,新线开通初期可以仅通过调节干燥器再生孔孔径来提高空压机的工作效率,避免油乳化问题的发生[1];对于4编组或3编组B型车,根据宁高项目经验建议采用综合调节干燥器再生孔和增加排风装置来提高空压机的工作效率,解决短编组车辆的空压机油乳化问题。