应用流场分析制动盘温度场*

2019-07-29陈吉光

张 宁, 陈吉光

(大连交通大学 连续挤压教育部工程研究中心, 辽宁大连 116028)

高速列车在紧急制动过程中,制动能量很高,会造成制动盘的温度急剧升高,甚至导致制动盘失效,因此研究制动盘温度场的分布及其影响参数,对分析制动盘寿命、增强制动性能和研制新型制动闸片等具有重要意义。

到目前为止,国内外的许多专家学者都针对制动盘和闸片的结构、制动盘和闸片的材料、制动工况等方面展开了大量的研究。Ji-Hoon Choi等人[1]采用二维盘/片一体化模型对制动盘温度场和应力场进行了模拟仿真分析,结果发现制动盘表面产生的循环应力是导致制动盘失效的主要原因,同时也发现制动盘表面温度及应力分布也受到制动盘材料的热膨胀系数和弹性模量的影响。

陈德玲,张建武,周平[2]对高速轮轨列车制动盘的瞬态温度场和热应力场应用有限元分析方法进行了研究。采用ANSYS软件对蠕铁、25Cr2Mo1V和35CrMo这3种制动盘材料在160 km/h情况下的性能分析,发现蠕铁材料最适合该工作条件该种结构形式的制动盘。刘建秀、杨改云等[3]对铜基粉末冶金列车闸瓦制动的热机耦合特征进行了研究,最后得出了一条近似于幂函数的温度曲线。McPhee和Johnson[4]通过试验和理论分析得出,制动盘在制动过程中的对流传热系数随转速线性变化。罗继华, 杨美传[5]利用ANSYS有限元软件,对速度为300 km/ h的高速列车拖车制动盘的温度场及应力场进行了瞬态仿真,发现制动盘表面的最高温度分布在制动盘的中心位置。赵海燕、张海泉[6]等人对160 km/h快速列车制动盘进行数值模拟,采用Marc软件对1/4模型分析,重点讨论制动加载方式、制动工况和环境温度对制动盘瞬时温度场的影响,推论出不同环境温度下制动引发的瞬时应力场也是相同的。

基于CFX空气动力学分析软件,针对实心制动盘、圆形闸片建立模型,模拟真实制动的状况,采用热流密度简化盘与闸片的摩擦状况,将问题转化为瞬态的共轭传热模型,即流体传热与固体传热相互耦合。由于CFX流体求解器同时具备流体与固体传热计算的能力,可以直接求解,无需进行流固耦合计算。流体求解器能够求解流体对流、传导、辐射传热,固体传热计算,只能求解热传导方程。通过模拟出不同初始速度、不同制动压力、不同风速对制动盘温度场的影响,分析温度变化曲线,热流密度变化曲线以及换热系数变化曲线,经过对比分析,得出结论。

1 制动盘生热和传热理论

热传递通常有热传导、热辐射、热对流3种方式。制动盘主要通过与其相邻部件以热传导方式散热,与周围空气以热对流和辐射的方式散热。

1.1 热流密度

在制动过程中,列车的动能大部分转化为制动盘与闸片之间摩擦产生的热能,摩擦热以热流密度的形式加载于摩擦环面上。制动过程中每个盘上产生的热量Q对时间求导,再除以摩擦环的面积,即得到制动过程任意时刻的热流密度q(t):

q(t)=(dQ/dt)/A

(1)

式中:M为每个盘担当的制动质量,轴重除以盘数;v0为制动初速度;A为闸片的摩擦面积。

由于制动盘与闸片的比热、密度、导热系数的不同,摩擦热量在二者间分配存在一个比例,材料的属性也会随温度的变化有一定的变化,因此这个比例系数η不是定值,这样热流密度的函数就可以写成:

-ηMa(v0+at)/nA

(2)

制动过程实际上是把列车行驶的80%左右的动能转换为传到空气中的热能,因此系数η取0.8。

1.2 对流换热系数

对流换热系数是一个与空气流速和制动盘形状有关的参数,它的高低决定制动盘散热性的好坏。在不同空气流速下,制动盘不同部位的对流换热系数随时间而变化。根据传热学可知[7],制动盘和车轮对周围空气的平均对流换热系数均为:

ω(t)=(v0+at)/R

(3)

式中:Pr为普朗特数;λ为空气导热系数;v为空气运动黏度系数;r为径向尺寸;R为车轮半径;L为壁面长度。

1.3 固体和流体传热

固体内部传热仅考虑传导,则可以使用Fourier定律进行描述,此时将定义传导热通量q与温度梯度成正比,即:

q=-kT

(4)

对于瞬态问题,运动固体的传热方程:

(5)

式中:Us为固体域的运动速度,SE为热源,h为显焓。

由于流体运动,传热方程中的3个贡献项分别为:

(1)流体传递意味着能量传递,在传热方程中,该项作为对流贡献。根据流体和流型的热学属性,可能以对流或传导传热为主。

(2)流体流动的黏性效应将导致流体加热。通常忽略该项,但在快速流动的黏性流体中,则应考虑。

(3)如果流体密度会根据温度变化,则应在传热方程中加入压力功贡献项。它代表了诸如压缩空气会产生热之类的著名效应。

为了说明传导及所有这些贡献项,我们得到了下面的瞬态传热方程以计算流体中的温度场:

(6)

2 对制动盘进行有限元分析

首先需要使用ANSYS CFX对盘式制动器进行建模,建模是进行分析最重要的一步,合理的建模可以保证后续计算的精度和可靠性。以速度为300 km/h的高速列车制动盘为例进行ANSYS CFX分析。表1为列车制动工况具体参数。制动模型几何尺寸采用实际制动盘、制动闸片尺寸,如表2所示。

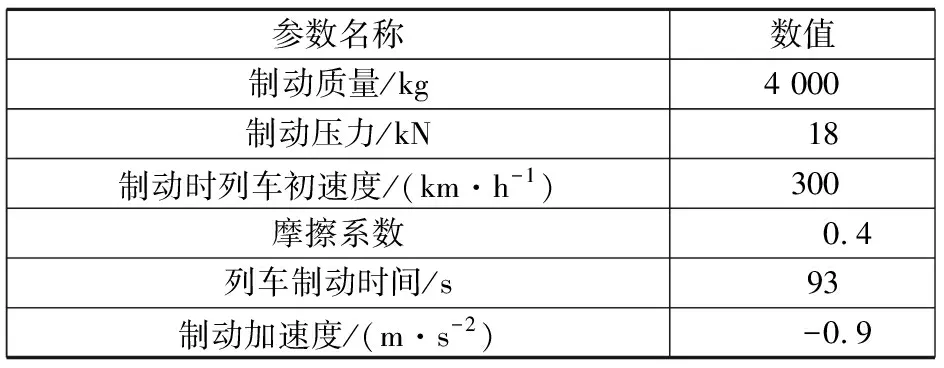

表1 列车制动工况具体参数

表2 模型几何尺寸

2.1 网格划分

将圆形闸片的三维实体模型导入Workbench[8]的Geometry模块中,建立大小为2 m×1 m×2 m的外部空气域。为了方便后续边界条件的设置,对相关几何面进行命名。采用四面体自由网格划分方法对闸片和空气域进行网格划分,并细化空气与闸片接触区域的网格,如图1所示。该模型共有195 926个单元,37 000个节点。

2.2 边界条件的设定

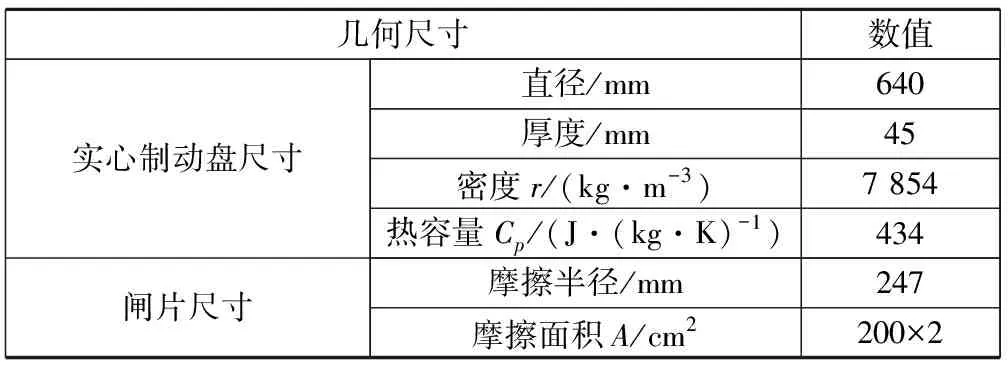

网格划分后,要分析制动盘在制动过程的瞬态热分布,此时设置列车的制动初速度为300 km/h,空气流场中流体定义为标准大气压下理想空气,周围大气温度为25℃。边界条件分别设为入口、出口和壁面边界。流体入口给定空气速度,数值设置为车速的一半(见表4)。为了模拟列车制动过程瞬态的温度变化,由于闸片固定而制动盘旋转,需要将摩擦热施加在闸片区域上(图3绿色区域),制动盘的旋转速度在式5中的Us体现,在CFX中为旋转域的转动角速度,实现盘面与热源的相对运动。当列车以300 km/h的初速度紧急制动时,入口边界条件即空气速度为150 km/h,出口边界压力为0 Pa。整个CFX计算模型如图2所示。

图1 网格划分

图2 CFX计算模型

2.3 计算及输出结果分析

设置瞬态分析,总计算时间为93 s,载荷步为1 s,初始时间为0 s。打开求解器,CFX会自动计算闸片各换热面的表面温度和热流密度。交界面热流密度是经由固体与流体交界面通过对流辐射等方式流入(正值)或流出(负值)控制域的单位面积单位时间的热量(qw);交界面换热系数(Hc),固体与流体交界面处壁面温度Tw与相邻流体温度Tp间的等效换热系数,Hc=qw/(Tw-Tp)。

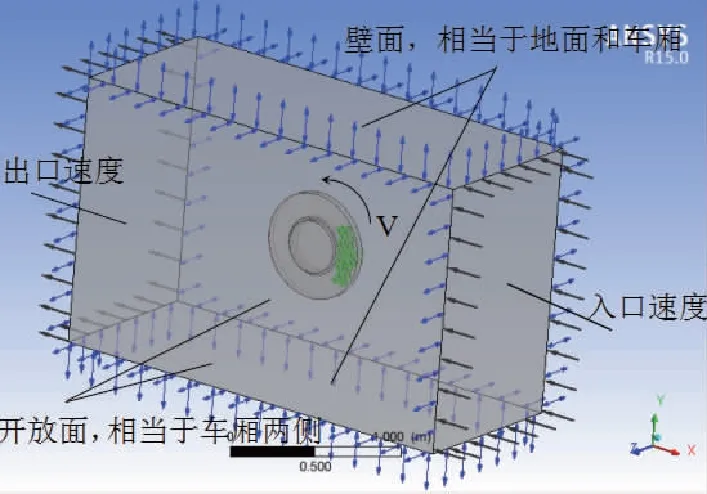

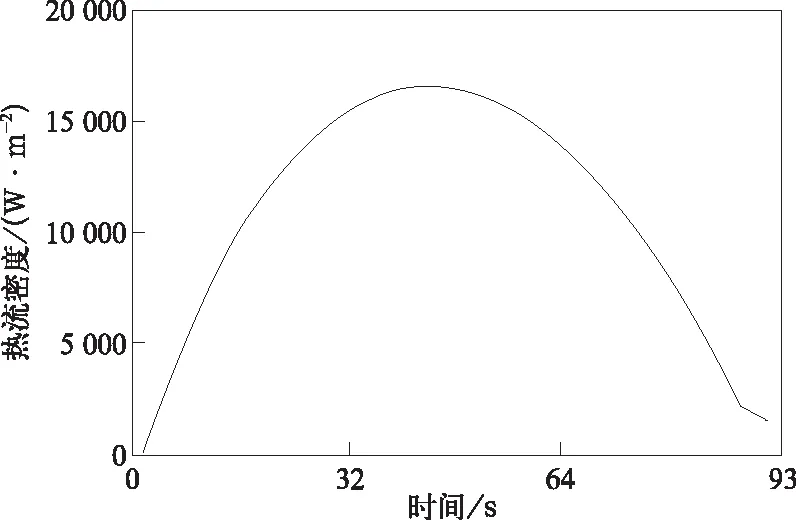

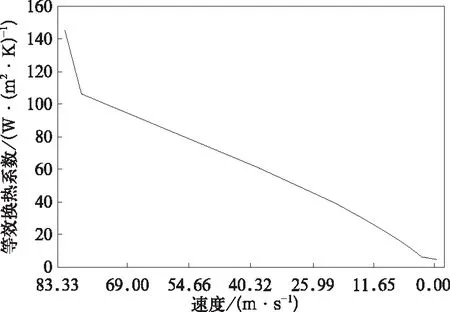

图3为制动盘在经过93 s紧急制动后的温度分布云图,制动盘最高温度为397.88℃。图4为交界面的平均热流密度曲线,可以看出平均热流密度随时间的增加先增大后降低。图5为交界面的平均换热系数与速度的关系曲线,平均换热系数与速度近似成线性正相关。

图3 制动结束后制动盘温度云图

图4 交界面的平均热流密度

图5 交界面的平均对流换热系数

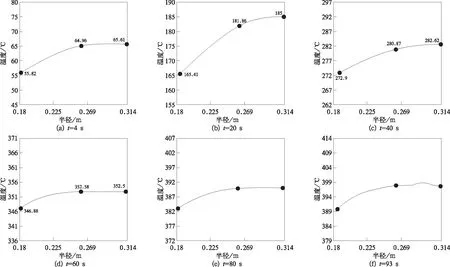

为了研究制动盘表面的温度分布的变化规律,在盘面径向上坐标分别为0.180 m、0.260 m、0.318 m处取出3个观测点如图4所示,在这条线上的温度变化可以用来反映温度在制动盘面径向方向的分布规律。图6为制动时间分别取4 s、20 s、40 s、60 s、80 s、93 s时,制动盘表面径向温度变化曲线图,以及制动盘上这3个点的温度变化。

从中可以看出,不同径向位置处的点的温度都随着时间的增加经历了一个由逐渐上升到稳定的过程,把纵坐标的精度统一取5 ℃,可以看出随着制动的进行,盘面的温差从逐渐增大,到慢慢减小,最后盘面温度稳定在397 ℃左右。这是由于制动开始时,制动盘与闸片的相对速度较大,摩擦产生的热量远大于传导和散失的热量,导致制动盘表面的温度快速升高,随着制动时间的推移,制动盘工作表面吸收的热摩擦越来越多,制动盘的摩擦表面温度逐渐升高,平均热流密度也随之升高,由于制动盘转速随着时间的推移越来越慢,使得输入的热流强度逐渐变弱,进而使得输入热流作用于制动盘温度场分布的影响越来越小,平均热流密度也随之降低,温度升高的速度也越来越小,最后趋于稳定。

图6 不同时刻盘面温度分布

3 研究不同初速度对制动情况的影响

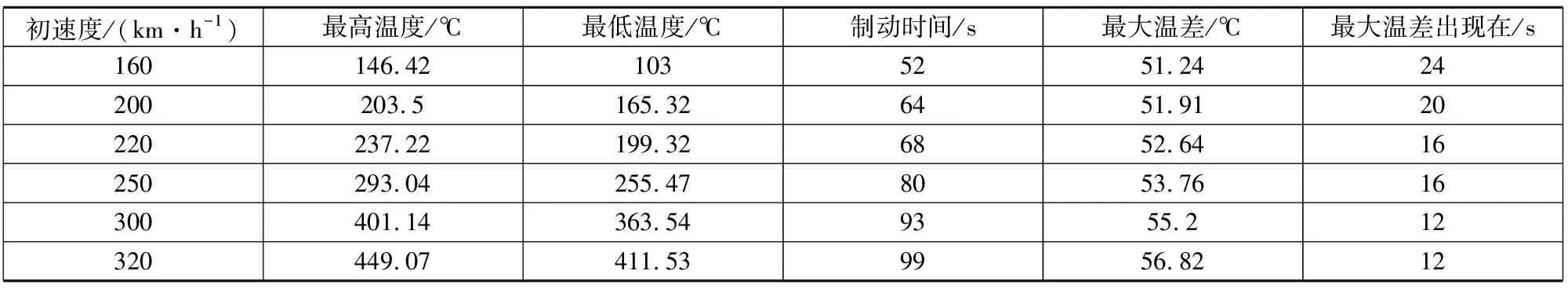

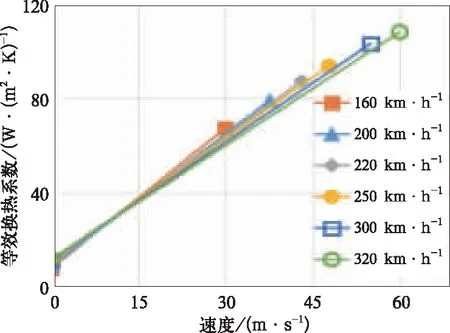

为了研究不同初速度对制动盘温度场的影响,取初速度分别为160 km/h、200 km/h、220 km/h、250 km/h、300 km/h、320 km/h,其余边界条件不变,初始压力为18 kN,来进行对比。表3为不同初速度时的最高温度和最低温度的数值。图7为不同初速度时的平均换热系数。

表3 不同初速度下制动结束时制动盘的温度

制动初速度越小,制动停车所需的时间就越短。还可以分析出,在不同初速度下制动盘温度变化趋势大致相同,制动盘的温度都是逐渐升高直至到达一个稳定温度。制动初速度越大,制动盘的温度就越高。制动盘的温度差也由最开始的急剧增大变得趋于稳定。从模拟结果中发现,随着制动初速度的增加,交界面的平均热流密度也在增加,并且依旧是随时间变化先增加后减少。从图7中可以看出,平均换热系数跟制动过程中的速度是有关的,随着时间的增加,速度降低,平均换热系数逐渐减小。而且平均换热系数还受制动初速度的影响,在同等速度的情况下,制动初速度越大,平均换热系数就越低。制动初速度对制动盘的最高温度影响较大,且对平均热流密度以及平均换热系数也有一定影响。

图7 不同初速度时的平均换热系数

4 研究不同制动压力对制动情况的影响

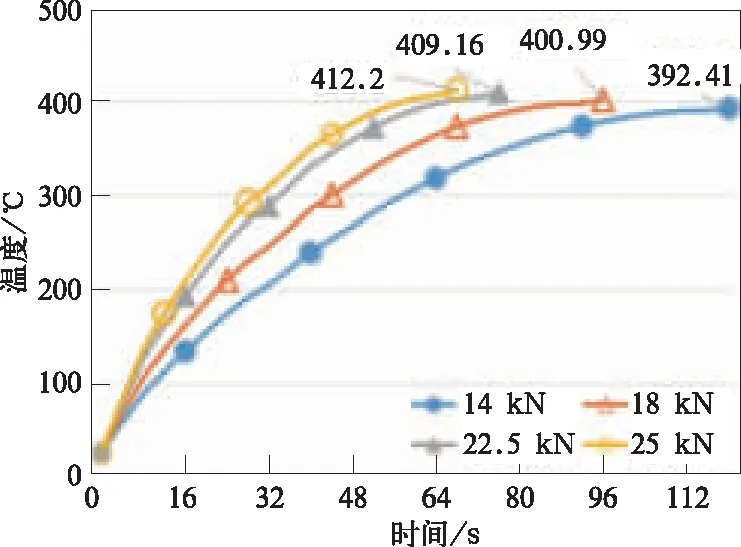

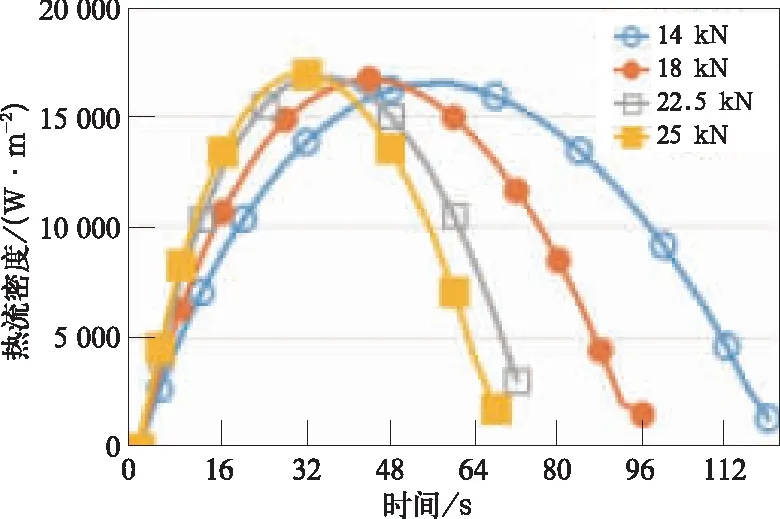

为了研究不同压力对制动盘温度场的影响,将制动压力设置为14 kN、18 kN、22.5 kN、25 kN,其余边界条件不变,制动初速度为300 km/h,通过计算得到制动盘最高温度和平均热流密度如图8、图9所示。

图8 不同制动压力下的最高温度曲线图

图9 不同制动压力下的平均热流密度曲线

从图8~图9中可以看出制动压力越大,所需的制动时间就越短。随着制动压力的增加,同时刻的制动盘最高温度也有所增加,从图9中可以看出,平均热流密度依旧都是先增加后减小,且制动压力越大,平均热流密度也越大。通过模拟计算出4条平均换热系数随速度变化的曲线,发现曲线基本重合,说明平均换热系数与制动压力关系无关。该结果表明,在制动过程中,初始制动压力对平均热流密度及温度场也有影响,但对平均换热系数影响不大。

5 研究不同风速对制动情况的影响

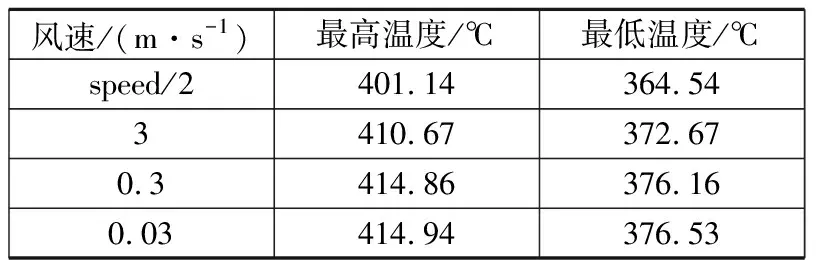

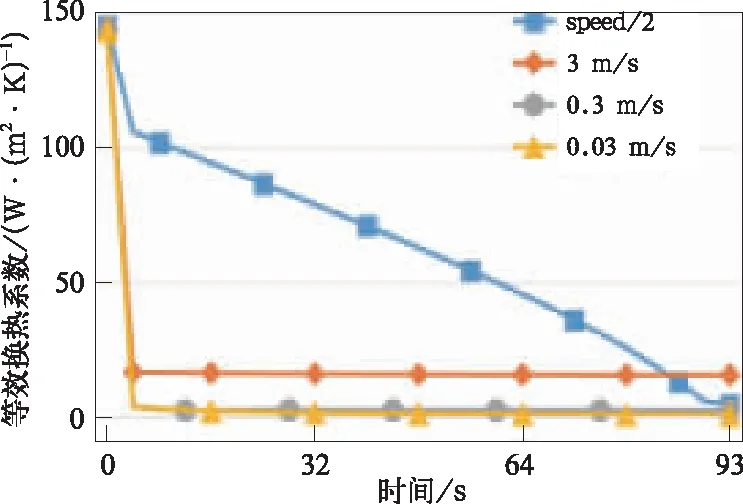

为了研究不同风速对制动盘温度场的影响,根据UIC《国际铁路联盟列车制动闸片测试台测试规范》风冷条件,分别选取风速值为speed/2,3 m/s、0.3 m/s、0.03 m/s这4组数据,其余边界条件不变,制动初速度为300 km/h,制动压力为18 kN,模拟温度场来进行对比。不同风速时的最高温度和最低温度的数值如下表4所示,图10为不同风速下的平均换热系数曲线。

从表4中可以看出,当改变风速的情况下,制动盘的最高温度变化较小,说明风速对制动盘温度场的影响不大。从图10中看出,当风速为定值时,平均换热系数随时间增加基本保持不变,说明平均换热系数跟风速有关,风速越大,平均换热系数越大。

表4 不同风速下制动结束时制动盘的温度

图10 不同风速下的换热系数曲线

6 结 论

通过设定参数、建立模型、分析不同情况下制动盘温度场分布。利用CFX空气动力学仿真软件,对紧急制动过程中,制动盘温度场的各种数据进行了研究,考虑了制动速度,制动压力和不用风速带来的影响,并得到以下结论:

(1)在列车制动开始时,盘表面温度快速升高,平均热流密度也随之升高,由于制动盘转速随着时间的推移越来越慢,使得输入的热流强度逐渐变弱,平均热流密度也随之降低,温度升高的速率也越来越小,最后趋于稳定。

(2)制动初速度对制动盘温度场影响很大,初速度越高,制动盘的温度越高,平均热流密度也越高。

(3)制动的初始压力对制动盘温度场也有些许影响,制动压力越大,制动盘的温度越高,平均热流密度越高。

(4)列车制动时的风速对制动盘温度场影响不大,而是风速越大对平均热流密度影响也越大,平均换热系数越大,所以平均换热系数跟风速有关。