立式多工位莲子穿心机的研制

2019-07-26王旺平王义权张永林余南辉

王旺平 何 流 王义权 张永林 余南辉

(武汉轻工大学机械工程学院,湖北 武汉 430024)

莲子是中国江南地区,特别是两湖两广地区一种非常重要的特色农产品,具有很高的食用及药用价值[1]。干壳莲子由于其耐存储的特性,在莲子的精深加工中的地位越来越重要[2]。去壳后的干莲主要由两瓣莲仁和莲心组成,由于莲心微苦,食用时会影响莲肉的口感,因此在莲子的加工中一般要去除莲心。

传统的手工或半机械化(采用钢针并辅助简单的夹具)的穿心方法,穿心效率低,工人劳动强度大,且莲子穿心质量无法保证。随着莲子的精深加工向机械化、自动化方向发展,市面上也出现了多种类型的莲子穿心机[3-5]。刘木华等[6]设计了一种鲜莲子气动去芯机,该去芯机主要利用高压水流对鲜莲进行去心。邱昕洋等[7]设计了一种半自动小型鲜莲子去芯机。这两种机械主要是对鲜莲进行去心,不适用于干壳莲子。马秋成等[8]设计的全自动莲子去芯机,能对干壳莲子进行穿心,但由于采用链传动机构,莲子的定位不够准确,导致穿心率不高。张永林团队[9-10]研发的自动对心功能的莲子穿心机、转盘式莲子穿心机能对干壳莲子进行穿心,前者只能对单颗莲子进行加工,产量较低,后者虽产量较大,但工作时穿心钻头由于切削速度不够,容易折断,导致生产时连续性与可靠性较差。

基于对干壳莲子的几何、物理机械性能的研究,设计研发了一种立式多工位莲子穿心机。拟通过穿心转盘与穿心机构及落料机构的共同配合,实现干壳莲子的连续穿心、落料作业,以简化操作,提高穿心效率,降低莲仁破损率,增强适应性。

1 主体结构与工作原理

要实现干壳莲子的穿心,一般包括对莲子的定位、夹紧、穿心、落料等环节。所设计的立式多工位莲子穿心机主要由槽轮传动机构、定位夹紧机构、穿心机构、落料机构、减速电机和机架等组成。

槽轮传动机构由主动拨盘和从动槽轮组成,主动拨盘和从动槽轮分别安装在立式布置的主动轴和从动轴上。定位夹紧机构主要由穿心转盘,以及布置在其上的4组定位夹紧机构组成,每组定位夹紧机构都能对莲子进行定位和夹紧。在穿心转盘的转动作用下,定位夹紧机构先后到达穿心工位及落料工位处。穿心装置包括可被上下驱动控制且对应设于穿心工位处的穿心钻头。落料机构安装于机架上且位于穿心转盘的上方,落料机构包括可被上下驱动控制且对应设于落料工位处的落料杆。该机构的总体结构简图见图1。

工作原理:剥壳后的干壳莲子,以长轴垂直于工作台的姿态放置在定位夹紧机构的定位夹紧槽中;减速电机通过联轴器驱动主动拨盘连续运动,并在槽轮传动机构的作用下带动从动槽轮做间歇运动,主动拨盘每旋转1圈,从动槽轮和穿心转盘旋转1/4圈;置于定位夹紧机构中的莲子,依次经过准备工位、穿心工位、落料工位;当莲子运动至穿心工位时,穿心机构在空间凸轮的作用下,从上至下运动,完成对莲子的钻削穿心,穿心后的莲心粉末落入莲心收集抽屉中;同时,位于第4工位上的已穿心莲子,在落料杆的推动下,从定位夹紧槽中跌落,并通过出料管排出机外,完成莲子的穿心。穿心转盘与穿心机构及落料机构共同配合,实现了干壳莲子的连续穿心、落料作业,提高了莲子穿心的效率。

1.定位夹紧机构 2.落料机构 3.莲心收集抽屉 4.穿心机构 5.槽轮传动机构 6.机架 7.减速电机

图1 立式多工位莲子穿心机总体结构图

Figure 1 The structure of a vertical multi-station lotus core puncher

2 主要机构设计

2.1 槽轮传动机构

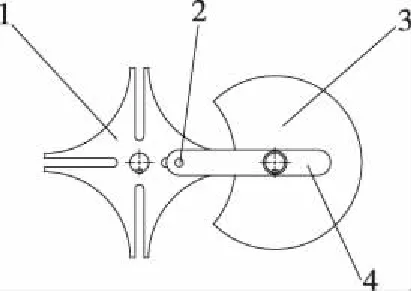

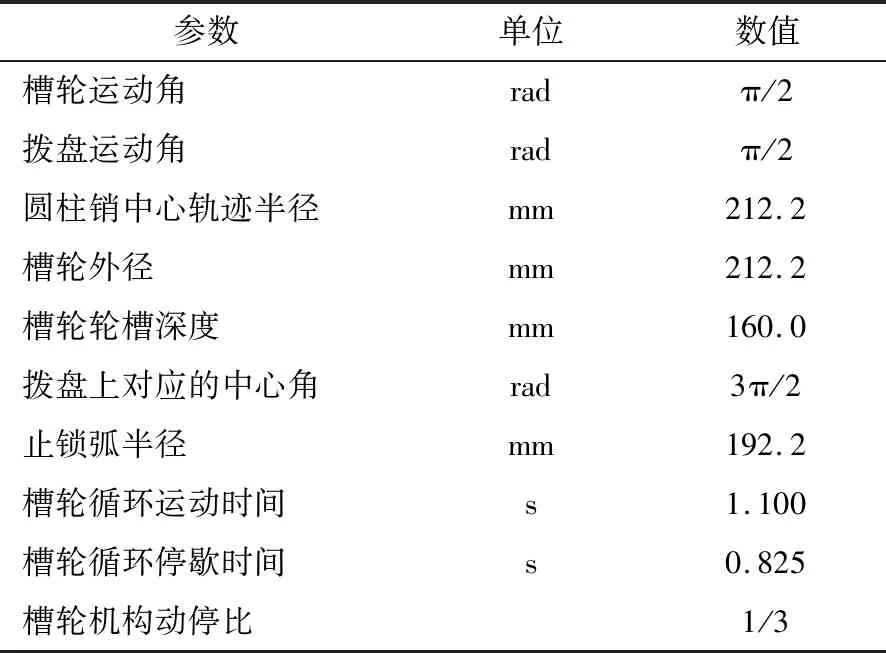

为了实现莲子的连续穿心,且在穿心钻头工作时,莲子保持静止状态。本设计采用了槽轮传动机构,实现了莲子在转盘上的间歇运动。槽轮传动结构的结构简图如图2所示。

工作时,拨盘在主传动轴的带动下连续运动,固定在拨盘上的连杆通过圆柱销带动槽轮做间歇运动。当圆柱销位于轮槽中时,槽轮处于运动状态;当圆柱销离开轮槽时,槽轮处于静止状态。当圆柱销进入或离开轮槽时,槽轮中心和圆柱销的连线垂直于拨盘和圆柱销的连线。根据所设计的产量,确定了槽轮槽数为4,拨盘圆柱销数为1,根据转盘直径,确定槽轮和拨盘中心距为300 mm,根据槽轮传动设计相关步骤,计算槽轮传动机构的其他参数如表1所示。

1.槽轮 2.圆柱销 3.拨盘 4.连杆图2 槽轮传动机构Figure 2 The structure of maltese mechanism

表1 槽轮传动机构相关参数Table 1 The correlation parameters of maltese mechanism

2.2 定位夹紧机构

所设计的莲子定位夹紧机构安装于转盘上,共设置有4组定位夹紧机构,分别对应莲子加工中的4个工位,即上料工位(第1工位)、准备工位(第2工位)、穿心工位(第3工位)和落料工位(第4工位),其结构图见图3。每组定位夹紧机构包含2个外滑块、2个内滑块、弹簧。其中内滑块沿穿心转盘的径向方向安装在安装槽中,且其内端限位安装于内环形限位槽内,外滑块沿穿心转盘的径向方向安装于安装槽,且位于内滑块的外侧,外滑块的外端限位安装于外环形限位槽内。当穿心转盘转动时,每一夹紧机构先后到达对应的上料工位、准备工位、穿心工位及落料工位处,且在槽轮传动机构的配合下,4个夹持机构停滞于对应工位处。

1.外滑块 2.弹簧 3.内滑块 4.定位杆 5.转盘 6.从动轴 7.凸轮盘 8.莲子

图3 定位夹紧机构

Figure 3 The structure of positioning and clamping mechanism

为了保证不同工位对莲子夹紧力的需求,从上料工位、准备工位至穿心工位时,内环形限位槽与外环形限位槽之间的间距逐渐减小;从穿心工位、落料工位至上料工位处,内环形限位槽与外环形限位槽之间的间距逐渐增大。这种间距的变化通过改变置于转盘下方的凸轮盘上的凸轮槽的形状来实现。不同工位所需的夹紧力通过弹簧的压缩量来控制,进料工位弹簧变形量1 mm,夹紧力20 N,准备工位和穿心工位弹簧变形量10 mm,夹紧力200 N,落料工位弹簧变形量0 mm,无夹紧力。

2.3 空间凸轮机构

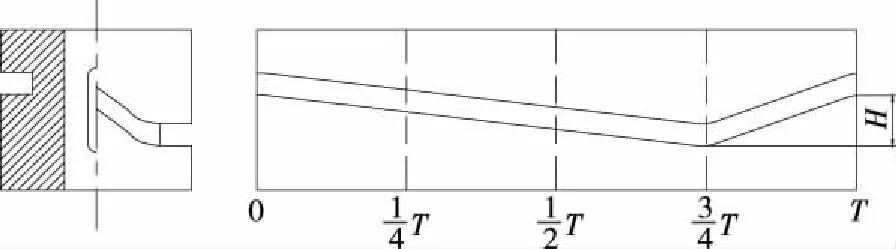

空间凸轮机构安装在主传动轴的上方,空间凸轮的外圆柱侧表面上开设有环形导引凹槽。当空间凸轮随主动轴同步旋转时,通过固定在穿心机构上的导引杆的作用,使穿心机构及落料机构做上下方向的往复直线运动,从而实现对莲子的钻削穿心工作。空间凸轮的结构简图及其展开图如图4所示。

所设计的空间凸轮导引凹槽为非对称结构,当导引杆处于前3/4周期时,空间凸轮旋转时,带动穿心机构及穿心钻头缓慢向下运动,完成莲子的穿心,满足干壳莲子穿心时的钻削要求。当穿心完成后,为了提高莲子穿心机的工作效率,穿心机构及穿心钻头向上运动时间为1/4周期。根据穿心机的设计产量,确定空间凸轮的进程时间0.825 s,回程时间0.275 s,进程平均速度30.3 mm/s,回程平均速度90.9 mm/s。

图4 空间凸轮结构及其展开图Figure 4 The structure of space cam and its stretch out view

3 主要参数与性能指标

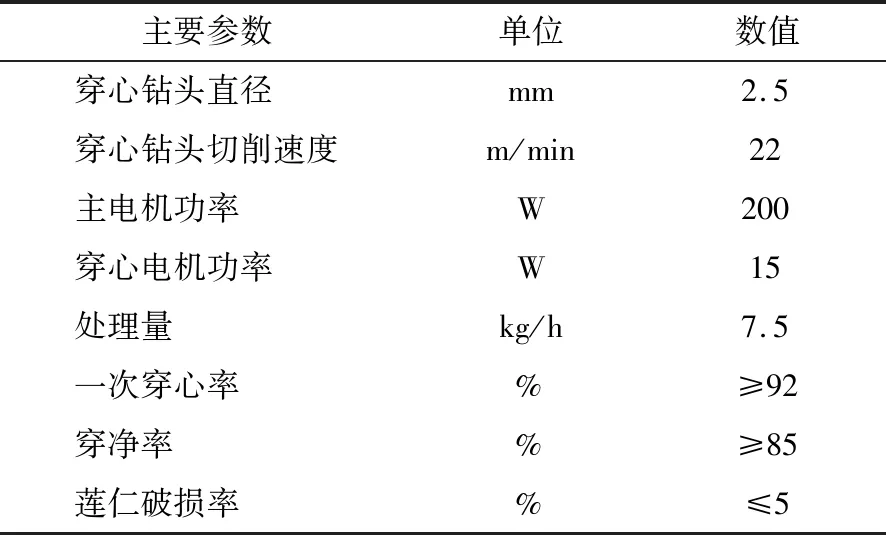

该机的主要参数与性能指标如表2所示。

4 结论

本试验研制了一种立式多工位莲子穿心机,通过穿心转盘与穿心机构及落料机构的共同配合,实现了干壳莲子的连续穿心、落料作业。设计中采用槽轮传动机构实现了莲子加工过程的间歇运动,保证了莲子钻削穿心过程的稳定性与可靠性,一次穿心率高,莲仁破损率低。采用双V型滑块和弹簧组合的莲子定位夹紧机构,使莲子进料时阻力较小,提高了进料速度;在穿心工位时能提供较大的夹紧力,进一步保证了莲子的稳定性,提高了莲子穿心率与穿净率。采用非对称凹槽的空间凸轮设计,实现了穿心钻头的急回特性,提高了整机的工作效率。所设计的莲子穿心机操作简单,穿心效率高,莲仁破损率低,适应性强,为干壳莲子机械加工中的穿心工序提供了重要保证。但由于采用手工供料方式,该机产量提高受到限制,后续可研究莲子穿心机的自动供料系统,提高其产量。

表2 主要参数与性能指标Table 2 The main parameters and performance indexs