马兰矿18506工作面过断层注浆加固技术实践

2019-07-25牛健健

牛健健

(西山煤电马兰矿 ,山西 古交 030200)

1 工程概况

马兰矿的18506综采工作面开采的煤层为石炭系太原组8号煤层,属于稳定可采厚煤层,结构复杂,中部和中下部均有加矸,煤层厚度3.80~4.80m,平均为4.3m。根据工程资料及在开拓掘进中揭露的,工作面共有31条发育的断层,落差为0.2~3.6m。自该工作面建成投产以来,由于褶曲、断层等构造的发育,使很难较好的布置工作面,降低了煤炭回采率,提高了吨煤成本,且经常发生冒顶事故,且每次冒落的高度、面积均有较大差异,严重影响到矿井安全和正常生产。因此,针对于18506工作面断层的构造特征,来选去合理的过断层的工艺和方法,使工作面内的采掘设备能正常运转,保证工作面的正常生产。

2 回采工作面过断层顶板稳定机理探究

2.1 顶板围岩理论模型

进行采煤作业时,有效的管理回采工作面的顶底板,为人员设备提供安全充足的空间,是工作面正常生产的重要条件[1]。煤炭的开采,破坏了原本支承着上覆岩层的煤层,导致原有的稳定结构被破坏,液压支架来承受上方岩层的压力,使应力重新分布,结构重新稳定。对于顶板的稳定和变形,国内外都有着很多的理论,我过普遍认可且较为成熟的有"砌体梁"理论和“传递岩梁”理论,不仅解答了工作面上方围岩的形态结构和运动规律,而且为矿压控制理论奠定了参数基础[2.3]。

2.2 工作面遇断层时顶板受力状态分析

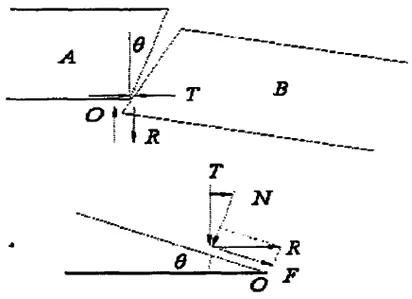

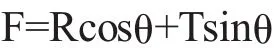

图1 断层一

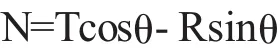

图2 断层二

采煤工作面顶板的稳定,很大程度上取决于老顶的状态,如果老顶能够自稳,老顶破断形成的岩块间相互挤压,形成类似拱的一种平衡结构,即形成“砌体梁”。但是,由于断层的发育影响了老顶的连续性,当工作面推进至断层附近时,有下面两种结构模型,一组是工作面的推进方向与断层倾向相反,工作面由断层的下盘向上盘推进如图1。另一组工作面推进方向与断层倾向相同,工作面由断层上盘方向向下盘推进如图2。

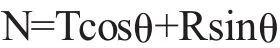

在断层一结构模型中,断层面所受正应力:

断层面的剪应力:

平衡条件为:

(Tcosθ-Rsinθ)tanφ≥Rcosθ+Tsinθ

Tsin(φ-θ)≥Rcos(φ-θ)

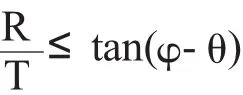

在断层二结构模型中,断层面所受正应力:

断层面的剪应力:

平衡条件为:

式中:T为水平方向推力;R为剪切力;φ为岩块间的摩擦角;θ为断裂角。

无论哪种结构的断层,在采煤工作面通过它时,总是要破坏其原有的平衡状态,在第一种情况下,顶板岩层会随着工作面的推进不断的向工作面后方翻转、下沉,断层下盘下煤柱越来越窄,导致煤体对于岩层的支护能力下降,岩块B的剪切力越来越大,工作面上方的岩块很难取得平衡,很容易发生冒顶等事故。而在第二组情况下,随着工作面推进,断层面的正应力增大,工作面后方老顶悬空的长度增加,液压支架上形成应力集中,很可能发生压架事故。总之,必须采取有效的方式解决采煤工作面过断层的问题。

3 过断层技术方案的选择

3.1 方法讨论

在选择采煤工作面过断层时,主要考虑两个方面的因素[4],一是在断层处煤层的厚度,它对过断层的难易程度具有很大影响,当煤层越厚,也就越容易。二是工作面采运设备最小采煤厚度,允许的煤层越薄就越容易通过断层。工作面过断层的主要方法有以下几种:

1)调整采高法,在工作面距断层还有一定距离时,提前通过留底煤或者留顶煤的方法降低采高,每刀留煤100~150mm,通过断层后重新恢复正常采高。该方法的前提是上下盘之间的煤层高度大于设备允许的最小煤层厚度。

2)留顶卧底法或挑顶起底法,当围岩不是很坚硬时,用采煤机切割围岩通过,当煤层顶底板较为坚硬时,采用方震动炮进行岩层破碎,再用采煤机切割。前提是断层上下盘顶底板之间的煤层高度小于设备允许最小煤层厚度时。上述两种方法均需要煤层顶底板能够在工作面过断层中,没有冒顶、压架等事故的危险,18506工作面共有31一个已知的断层,其结构、大小、赋存特征存在很大差异,因此必须进行断层加固,才能保证工作面安全顺利的通过。

3.2 围岩注浆的理论基础

通过对断层进行注浆,可以增大断层上下盘的连续性,使断层更接近于正常的岩层。注浆加固主要有以下效果:

1)高压浆液进行断层充填,煤体在矿压的作用下产生大量的裂隙由浆液填充,浆液在煤岩体中纵横交错的裂隙中固结,形成具有较强初性及粘结性的联合体,裂隙之间贯穿形成一个网络骨架,增加岩体的韧性,使碎裂岩块的强度大幅度增加,岩体的变形就会相应的减小。

2)注浆时,较大的裂缝被浆液填充,有些封闭的或较小的裂隙虽然无法被填充,但是会被高压浆液挤压缩小甚至闭合,提高了围岩和煤体的强度和弹性模量,并使得碎裂后的煤岩体内摩擦角增大。。断层凝固的浆液,把断层面胶结为一个整体,这样减轻了工作面过断层时液压支架上的应力集中。

3)填充到破碎煤体内的注浆材料,固结后增加了煤体的整体性,大幅度增加了煤的承载能力,减小了煤的可压缩量,从而降低了顶板对液压支架的压力,减少了冒顶、片帮等事故,使工作面更安全可靠。

4 技术方案

4.1 材料的选择

马丽散是一种由树脂加入催化剂混合而成的注浆加固材料,由于该混合材料具有较低的粘度,使其在注入岩体内能迅速的扩散到一定的范围,然后固结,使煤体和岩体胶结,在短时间内加固断层。马丽散同时还具备较好的渗透性,并且有非常好的机械性和胶结力,以及抗冲击、抗老化、耐磨等特性。传统的注浆材料通常依靠泵的压力将浆液挤压到裂隙和断层内,而马丽散进入裂隙后,体积大约可膨胀1.5到2倍,从而使其能够节约成本,提高工作的效率。马丽散无论是干燥还是潮湿的地方均可使用,因此选用其作为本工作面过断层时注浆加固的材料。

4.2 方案设计

为了达到更好的注浆加固效果,设计将注浆过程分为两个部分,首先是通过在工作面两侧的巷道内侧向断层面注浆,二是当采煤工作面推进至距断层二十米左右时,对工作面前方的煤体进行注浆加固[5]。

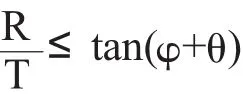

4.2.1 巷道内侧钻孔布置及相关参数

断层的存在破坏了岩层和煤体的连续性,工作面推进至断层附近时,液压支架可能会产生应力集中,因此为了使工作面安全的通过断层,当工作面距断层较远时,从巷道内侧钻孔对断层构造面的进行注浆加固。需要在断层左右两侧分别布置五个钻孔,如图3。

图3 注浆钻孔布置图

注浆孔布置方式:

1)注浆孔位置。根据马兰矿18506工作面巷道断面的大小,在距顶板800mm处布置一排钻孔,另一排布置在距地板1500mm处,空间距为2.5m,钻孔方向倾斜向上,采用三花眼的布置方式。

2)注浆孔参数。注浆孔的倾角如图5,孔深8m,孔径为42mm。

3)打孔。打孔时要严格控制钻孔的质量,确保注浆空的角度和深度。

4)当浆液距孔口1.5m左右时进行封孔。

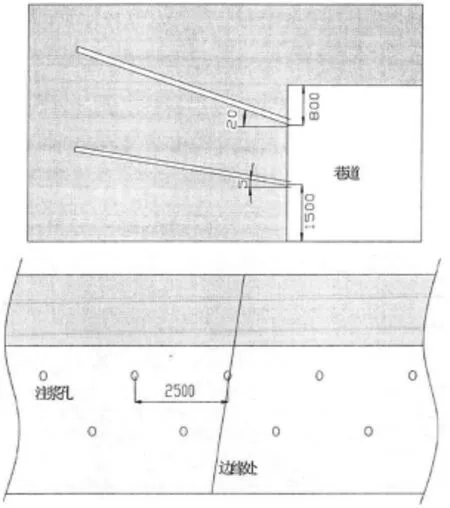

4.2.2 工作面钻孔布置及相应参数

由工作面向断层内注浆时,布置方式如图4。

1)注浆孔位置。根据该矿的工作面布置情况,综合考虑后决定在工作面机头方向距断层20m处煤壁上布置注浆孔。在距顶板800mm处布置一排钻孔,另一排布置在距地板1500mm处,空间距为2.5m,钻孔方向倾斜向上,采用三花眼的布置方式。

2)注浆孔参数。注浆孔的倾角如图6,孔深8m,孔径为42mm。

3)打孔。打孔时要严格控制钻孔的质量,确保注浆空的角度和深度。

4)当浆液距孔口1.5m左右时进行封孔。

图4 工作面注浆孔布置

5 结论

1)马兰矿的18506采煤工作面区域内发育的断层具有特殊的地质条件,不仅顶板破碎、落差大,而且影响范围也较大。通过设计采用马丽散注浆材料加固断层,很好的控制了工作面顶板,减少了冒顶、液压支架压架等事故的发生,保证了采煤工作面安全正常的生产,减少了煤炭资源的损失,提高了煤炭的采出率。

2)从断层结构稳定的角度出发,论证了采煤工作面过断层时,上覆岩层失稳的机理,为工作面过断层加固方案的设计提供了理论支持。贴合着该工作面通过断层时的具体特征,进行设计实施了具体的注浆加固方案,为类似的工程实例的研究提供了参考。