综放回采巷道破碎围岩注浆加固技术研究

2019-07-25李飞

李 飞

(山西潞安环保能源开发股份有限公司王庄煤矿,山西 长治 046031)

1 工程概况

王庄煤矿5216工作面位于52采区,所采煤层为3#煤层,煤层均厚为6.9m,平均含有夹矸3~4层,采用综采放顶煤工艺开采,煤层直接顶为均厚为3.5m的黑色泥岩,基本顶为均厚为6.7m的灰色细粒砂岩,直接底为2.6m的黑色泥岩,老底为均厚为4.5m的灰色中砂岩,工作面标高为610~660m。5216工作面运输巷沿3#煤层底板掘进,全长为1500m,巷道断面为矩形,高度为3.2m,宽度为4.5m,该巷道与5208采空区之间留设有18m的保护煤柱,5216工作面具体位置如图1所示。

图1 5216工作面位置示意图

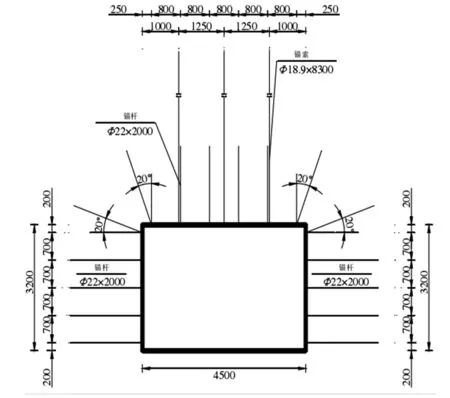

图2 5216工作面运输巷支护断面图

5216工作面运输巷掘进后采用的支护方式为锚网梁支护,巷道顶板布置锚杆6根,间排距为800×800mm,顶板布置3根大孔径预应力锚索,间排距为1250×1600mm,巷道两帮布置5根锚杆,间排距为700×800mm,具体巷道支护断面图如图2所示。该巷道在掘进期间采用锚网梁支护能够基本围岩稳定,但在5216工作面回采期间,5216工作面运输巷由于受到回采动压、采空区侧向支承压力和工作面支承压力三种应力叠加的影响作用,致使巷道矿压显现剧烈,具体表现为巷道两帮煤壁向巷道内变形,顶板下沉量大,其中在工作面大约回采40m以后,工作面前方围岩松散破碎,致使原有支护锚杆、锚索失效严重,矿方运用单体支柱在超前工作面50m范围内进行支护,仍无法控制住巷道围岩变形。根据现场观测在巷道变形严重区域顶板下沉量达到600~700mm,两帮的变形量达到800~1000mm,故现需采取措施对5216工作面运输巷进行加固。

2 巷道变形原因分析与加固方案

2.1 巷道变形原因分析

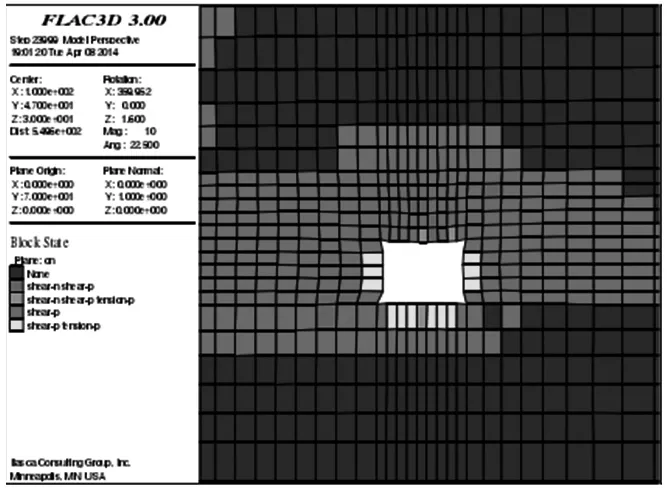

5216工作面运输巷在工作面回采期间由于受到超前支承压力和侧向支承压力的叠加作用,使得巷道围岩变形破碎,现为充分分析巷道在采动及超前支承压力作用下的围岩变形机理,采用FLAC3D数值模拟软件对5216工作面运输巷在回采期间围岩塑性区的分布特征进行具体分析,建立模型时各岩层力学参数如表1所示。

表1 各岩层物理力学参数

通过数值模拟建立力学计算模型,并进行开挖支护后对位于工作面前方5m和25m范围的围岩塑性区分布进行出图分析,如图3、图4所示。

通过分析图3、图4分析可知,围岩塑性区范围随着与工作面距离的增大而逐渐减小,工作面回采主要对工作面帮巷道围岩塑性区的分布影响较大,工作面帮塑性区域的分布随着支承压力的增大而逐渐增大,工作面前方5m处巷道顶板和煤柱帮受到剪切拉破坏范围及塑性区域范围较大,局部塑性区域已超出原有锚索支护的范围;工作面前方25m处,巷道煤柱帮及顶底板塑性区域范围相对较小,基本已不再受工作面超前支承压力的影响。根据5216工作面的地质资料结合数值模拟结果能够分析得出5216工作面运输巷在回采期间围岩变形量大的主要原因如下:①5216工作面运输巷沿煤层底板掘进,巷道直接顶及直接底均为泥岩,巷道本身围岩岩性较差、强度低;②巷道在开挖扰动后,围岩出现松动破坏,同时受到临近采空区高侧向支承压力的影响,使巷道进一步变形;③在工作面回采超前支承压力与侧向支承压力的联合作用下巷道进一步变形破坏,巷道围岩由浅部塑性变形转变为基本顶整体下沉变形;④根据数值模拟结果,在工作面回采期间,围岩破碎区域的范围超过锚杆的锚固范围,使锚杆丧失了支护承载能力,使围岩变形进一步增大。

图35216 工作面运巷工作面前方5m塑性区分布

图45216 工作面运巷前方25m塑性区分布

2.2 巷道注浆加固方案

在5216工作面回采期间,5216工作面运输巷在回采工作面前方矿压显现剧烈,根据上述分析知巷道围岩变形量大,仅采用锚杆支护、U型棚支护等传统的支护手段很难取得较好围岩控制的效果,此时便需要从改善巷道围岩特性,提升围岩自身承载能力出发,根据理论研究与相关实践能够得出注浆加固能够从根本上改变围岩力学性能,提高围岩承载能力[1-3],故拟对5216工作面运输巷顶板及煤柱帮进行注浆加固。本次注浆施工在注浆材料的选择上综合考虑了工程成本与效果后选择了高水速凝材料作为注浆材料,具体注浆加固的参数主要如下:

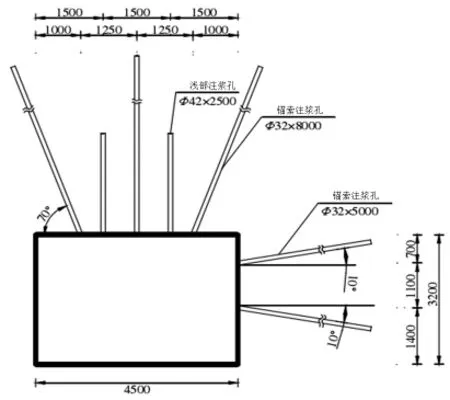

1)注浆钻孔布置。在5216工作面运输巷顶板采用浅部注浆和注浆锚索相结合的注浆方式,煤柱帮采用注浆锚索进行加固,巷道顶板布置2个浅部注浆孔,3个注浆锚索孔,浅部注浆孔之间的间排距为1500mm×1600mm,孔深2.5m,孔径为42mm,顶板注浆锚索间排距为1250mm×1600mm,孔深8000mm,孔径为32mm;煤柱帮布置2个注浆锚索,锚索的间排距为1100mm×1600mm,锚索注浆孔深5000mm,孔径为32mm,顶板及煤柱帮设定的注浆锚索的预紧力均为28MPa,具体注浆钻孔布置如图5所示。

图5 5216工作面运输巷注浆钻孔布置图

2)注浆水灰比。本次使用的高水速凝材料[4]主要由甲料加甲料和乙料加乙料组成,甲料加甲料的主要成分为硫铝酸盐水泥熟料、悬浮剂和缓凝剂,实际应用中甲料加甲料混合使用,乙料加乙料的主要成分为石膏、石灰、悬浮剂及速凝剂,实际使用时乙料加乙料混合使用。通过不同水灰比的试验研究表明[5],当水灰比为1.5:1时,浆液固结体的性能较好,经济合理,故最终确定甲料加甲料与乙料加乙料的水灰配比均为1.5:1。

3)注浆压力。注浆压力主要由注浆材料的性能、渗透范围及围岩的渗透性等因素确定,注浆压力高时能克服裂隙的阻力使浆液渗透到围岩,但压力过高时会对围岩产生劈裂效应;在围岩裂隙发育严重时,注浆压力一般小于1MPa,在围岩裂隙开裂度较小时注浆压力可为1~2MPa[6]。根据5216工作面运输巷的实际情况确定浅部注浆孔的注浆压力不超过2MPa,注浆锚索的压力不超过5MPa。

4)注浆量。为保证注浆加固后破碎围岩能够充填密实并充分固结,现场注浆时应保证注到不吃浆为止,在达到注浆压力后。通过观察浆液的渗透、漏出情况来判断注浆孔浆液是否已经注浆充分,另外每隔注浆孔的浆液消耗量可通过下式进行计算:

式中:Q为注浆钻孔的浆液注入量,m3;L为钻孔长度方向加固区域的厚度,m;A为浆液的消耗系数,取1.2~1.5;β为围岩的裂隙率,取1%~5%;R为浆液的有效扩散半径,m。

浅部注浆施工时的施工顺序为打设注浆钻孔→插管封孔→注浆施工,中空注浆锚索的施工顺序为打设锚索注浆孔→安装注浆锚索→张拉锚索→锚索注浆。

3 注浆加固效果分析

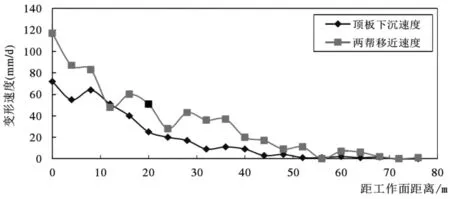

在对5216工作面运输巷注浆加固后通过对巷道表面进行持续的位移测量顶底板移近量及两帮收敛量,根据测量结果能够判断出采用壁后注浆后,锚杆锚索的注浆效果及巷道围岩的稳定性。将位移测量所得到的数据绘制成变形量、变形速度—距工作面距离的曲线,如图6、图7所示。从图6、图7中能够看出如下规律:

1)5216工作面运输巷在工作面回采期间,通过对巷道进行注浆加固后,巷道在侧向支承压力和超前支承压力的影响下,顶板下沉量小于400mm,两帮的相对移近量小于700mm,故5216工作面运输巷在注浆加固后巷道的变形量满足使用要求;

2)在5216工作面回采期间,在超前支承压力范围内巷道顶板下沉速度随着距离工作面长度的缩短在逐渐增大,超出超前支承压力的影响范围后的巷道围岩变形速度逐渐减小;

3)从图5中能够看出在超前支承压力的影响范围内,与工作面的距离越小,巷道的变形量越大,并且该处变形量会决定巷道最终变形量的大小;

图65216 工作面运输巷在回采期间围岩变形曲线

图7 5216工作面运输巷回采期间围岩变形速率曲线

4)从图7巷道围岩变形速率曲线能够看出注浆加固后超前支承压力的影响范围约为40m,在超前支承压力的范围内巷道围岩变形量较快,超出超前支承压力的影响范围后巷道变形速度便比较缓慢。

4 结 论

1)通过综合5216工作面运输巷地质资料和数值模拟结果得出巷道围岩岩性差、回采动压及侧向支承压力作用下围岩破坏严重及工作面前方5m以上的范围塑性区宽度超出锚杆的锚固范围,使锚杆丧失承载能力是造成巷道围岩变形大的主要原因。

2)针对5216工作面运输巷变形破坏特征,提出对巷道顶板采用注浆管浅部注浆与注浆锚索相结合的注浆方式,煤柱帮采用注浆锚索的方式对巷道进行注浆加固

3)注浆加固后,通过矿压观测数据能够得出巷道顶板下沉量小于400mm,两帮的相对移近量小于700mm,注浆加固有效的提高了围岩的承载能力,使得巷道变形量满足回采期间的使用要求。