特厚煤层冲击地压与大变形协调控制技术研究

2019-07-25宁振其

宁振其

(霍州煤电集团有限责任公司团柏煤矿,山西 霍州 031414)

1 工程概况

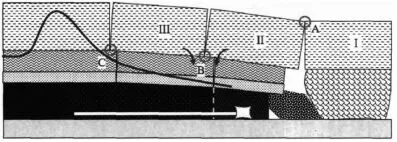

9-700综放工作面属于特厚煤层综放工作面。工作面所开采的9#煤层,赋存稳定,但是结果比较复杂,煤层倾角4~24°,平均14°,中煤层,煤层厚度为11.8m,煤层普氏系数1.44,具有较大硬度。该工作面走向长度为2340m,倾斜长度为232m,采煤高度3.2m,放煤高度为8.6m,单向割煤,一采一放,采用单轮顺序放煤方式,采放比1:2.69,割煤步距0.8m,放煤步距0.8m。属于沿空综放工作面,顶板管理采用全部垮落法。区段内上部为轨道平巷,下部为运输平巷。煤层的单轴抗压强度为13.4MPa,弹性能量指数为7.65,顶板弯曲能量指数为82.13KJ,最终综合判定为中等程度冲击倾斜性。对各个区域进行评价,划分结果如图1,其中红色区域为高度危险区域,黄色中度危险,蓝色一般危险。

原先为处理工作面在的高度危险冲击低压区域,采用工作面超前大直径钻孔预卸压措施,工作面刚开始开采时,巷道变形量很小,但是进入沿空开采后,两帮移进量迅速增大1.5~2m,顶底板移进量超过1.5m,断面收缩率达到了80%,沿空巷道变形失稳导致超前支架被挤死或压死,对其进行更换也解决不了问题,严重影响了矿井安全,降低生产效率,因此必须对该问题提出进一步的解决措施。

图1 9-700工作面冲击地压危险区划分图

2 特厚煤层沿空巷道形变机理分析

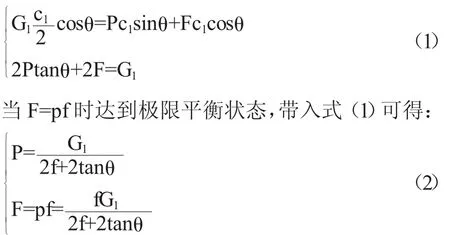

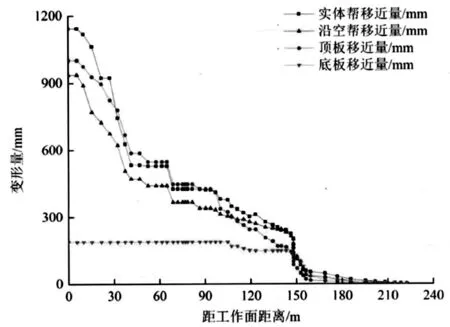

以往的研究中,基本顶断裂的跨度可近似等于周期来压步距[1]。9-700工作面老顶周期来压的步距在12m到14m之间,则采空区侧向断裂的跨度也是12~14m,而在实际生产中,工作面顶板在侧向25~30m时处断裂,长度近似为周期来压步距的两倍,说明侧向顶板发生了二次破断。对巷道围岩变形量进行观测,汇总得到的结果如图2所示,巷道顶底板最终移进量为2000mm,两帮移进量为3100mm,沿空巷道的变形速度在距离工作面65m左右开始剧增。

由沿空巷道表面位移观测结果,以及上覆岩层铰接梁稳定性的分析,可知导致巷道变形剧增的主要机理是顶板发生二次侧向破断回转所引发。图3所示为典型的直接顶、老顶形成的铰接岩梁自稳结构,图中A、B、C为铰接点,沿空巷道采掘完成后,直接顶对于老顶的支撑峰值距离空巷很近,这种情况存在较大的冲击危险性,需要采取有效的卸压措施。

图2 回采期间沿空巷道围岩变形曲线

图3 沿空巷道冲击、大变形机理示意图

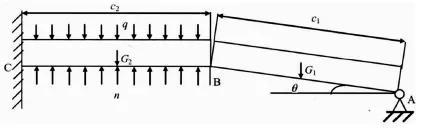

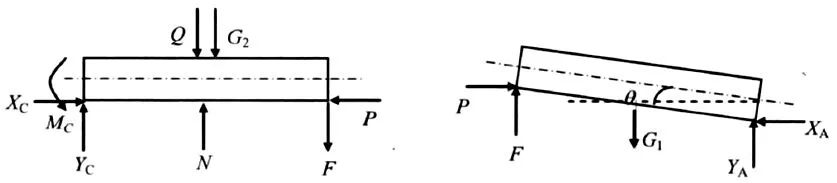

3 厚煤层沿空巷道顶板二次断裂力学机理

根据图2煤层顶板的结构建立二次破断的力学模型[2],如图3所示。设已断裂顶板长度为c1m,即将断裂的岩块长度为c2(m),厚度均为ME(m),岩体容重为γE(N/m3),下方煤体退岩层的支撑力为n,超前支撑压力简化为均布在和载荷q。已破断岩块下的煤体,由于受空巷开掘的影响,及其裂隙节理的发育,致使其承载力很小,其支撑力可忽略不计。θ为即将破断岩块的回转角,现就岩块Ⅱ、Ⅲ进行受力平衡分析,其图解如图4,将顶板对煤层的均布载荷简化为Q,煤层对顶板的支撑力简化为N,岩块Ⅱ通过铰接点B传递给岩块三的水平挤压力为P,相应的摩擦力F=pf,其中f为接触面的摩擦系数。煤层的单轴抗压强度为[σc](MPa)。

图4 侧向顶板二次断裂力学模型

图5 岩块Ⅱ、Ⅲ的受力平衡分析

岩块Ⅱ的平衡前提条件是∑MA=0,则

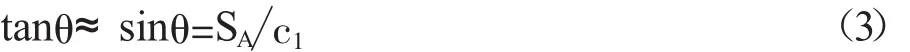

由于G1=MEγEc1,当岩梁具有较小的沉降值SA时,有:

一般情况下SA都要远远小于岩块Ⅱ的长度c1,使tanθ≈θ,则可以将F和P进行化简:

侧向岩块Ⅱ其上表面在C处受到最大拉应力,因此它发生破断的前提就是在C界截面处开裂,力学条件为:

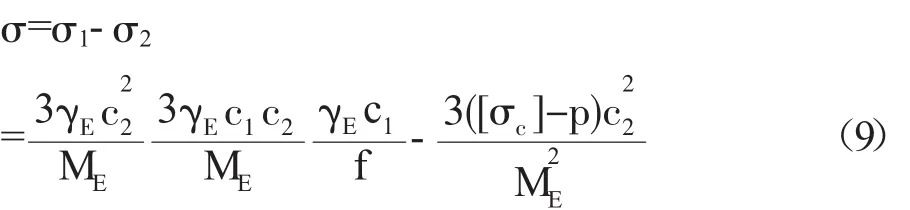

其中[σt]为岩梁的单轴抗拉强度,σ为截面C处实际所受的拉应力,其大小为:

式中,σ1为力系在C处总的拉应力;σ2为力系在C处总的的压应力;σ1是由岩梁弯曲产生的,故:

σ2推压力由岩块间的水平推力形成,值为:

最终可以得处C点的拉应力为:

根据本采煤工作面的实际情况,取γE=2.6×104N/m3,c1=c2=15m,ME=12m f=0.1,将数值代如式(9)得:

1)假如不进行9-700工作面的开采活动,那么沿空巷道就不会受到采动的影响,则其上覆岩块Ⅲ已经形成了稳定的铰接梁结构就不会断裂,也不会对沿空巷道形成巨大的挤压力,因此也不会形成过度的巷道形变。若在巷道靠近工作面将要开采的煤体一侧采取大直径钻孔的方法进行卸压后,在煤体破坏前适当的降低了其上部的应力集中,防止了工作面开采时顶板破断形成的冲击低压及巷道的过度形变[3]。

2)当开采工作面时,沿空巷道顶板严重受到其采动的影响,未破断的岩块会同时受到工作面的超前支撑压力和采空区侧向支撑压力的共同作用,此时取σ≥60MPa;如过对岩块Ⅲ下层的煤体不采取卸压措施的话,则煤层处于三向应力状态,煤体的单轴抗压强度[σc]>70MPa,带入式(10)可得 σ<0,则岩块Ⅲ能够保持稳定,即不会导致沿空巷道的失稳变形,但是液压支架可能会承受较大的超前支撑压力,将会存在冲击来压的危险;当采取大直径钻孔对煤体进行卸压时(原钻孔间距为1m),煤层将会变为双向应力状态,煤体抗压强度[σc>40MPa,代入(10)得σ=98MPa,查资料可知岩块Ⅲ能承受的最大应力为15.6MPa<σ,此时就会造成岩体Ⅲ的破断,沿空巷道的大规模形变。

由以上分析可知,当不采取大直径钻孔进行沿空巷道卸压处理时,基本顶不会二次侧向破断,但是工作面液压支架会形成一定程度的应力集中,甚至有冲击来压的危险;若利用在煤体上进行大直径钻孔卸压时,上部岩块会在工作面超前支撑压力、采空区侧向的支撑压力共同作用下发生二次破断,使沿空巷道大范围的扭曲变形,影响工作面的安全生产,因此必须采取有效的方法措施进行顶板治理[3]。

4 特厚煤层沿空巷道冲击地压与大变形协调控制工程实践

结合着辛置煤矿的9-700综放工作面生产的实际情况,对于其沿空巷道在工作面开采过程中出现的大变形问题,提出并应用了以下的综合治理方案:

1)运用新型的ZQ4000双立柱单元支撑式液压支架进行超前支护,该支架护顶宽度为4.5m,支架长度2m,支撑力为4000kN,每一排两个柱子,该支架具有更大的支撑阻力,并且均匀的支撑空巷的顶板,保证其连续性,经过现场的实验表明,采用新型支架后,围岩变形量明显减小,抗冲击能力明显增强,并且由于支架体积较小,移架时更为方便。

2)对沿空巷道内侧,靠近实体煤采用密集的大直径钻孔卸压后,对实体煤帮以及顶板进行补强加固。一是在实体帮打锚杆索桁架,进而来提高实体帮的弹性模量和刚度,抑制空巷的大变形;二是对空巷上部顶板进行锚网加固,来抑制冒顶。

3)根据工作面冲击来压危险程度的不同采取分区治理的方法,在高度、中度和一般危险程度的区域分别采用1m、2m、3m的钻孔间距,防治冲击地压的同时并能尽量的保持煤体的完整性,使其具有适当的支撑能力。

由图一可以得知,当采煤工作面开始进行开采工作后,沿空巷道大部分区域为中度危险区,现将该区域的大直径卸压钻孔的间距由1m增加到2m,同时应用上述的措施(1)、(2),对巷道变形量进行监测,整理的结果如图5,两帮的移进量减小为2065mm,顶底板移进量变为1120mm,变形量较原处理方式分别下降了36%和44%,能够为巷道内设备提供足够的空间,满足工作面正常的生产要求。

图6 采取综合控制措施后沿空巷道围岩变形曲线

5 结 论

1)通过对9-700工作面沿空巷道变形量的观测,以及对顶板失稳机理的分析,得出引起沿空巷道大规模变形的是由于工作面的采动影响诱发顶板二次侧向破断回转所致。

2)根据该采煤工作面的顶底板条件建立了侧向顶板二次断裂力学模型,运用铰接岩梁理论进行稳定性分析,得出顶板二次侧向破断的力学机理及判别条件。经过理论计算得出,当深井厚煤层沿空巷道不采取大直径钻孔预卸压措施时,虽然基本顶不会发生二次破断,但是工作面会存在冲击来压的危险;当沿空巷道采取大直径钻孔预卸压措施时,基本顶在采空区侧向支承压力和工作面超前支承压力的共同作用下会发生二次破断。

3)厚煤层大变形控制和煤层冲击地压的协调控制机理确定了合理的方法参数,通过合理的布置大直径钻孔来释放围岩的膨胀变形,降低巷道围岩的应力,减少对围岩结构的破坏。通过现场实践、实测,应用优化后的卸压参数和支护工艺等技术措施后,在一定程度上解决了沿空巷道的大变形问题,同时防止了顶板冲击来压,取得了较好的效果。