超高层建筑钢板剪力墙施工技术

2019-07-24张伟曹一品黄应仲

张伟,曹一品,黄应仲

(中交一航局第四工程有限公司,天津 300456)

1 工程概况

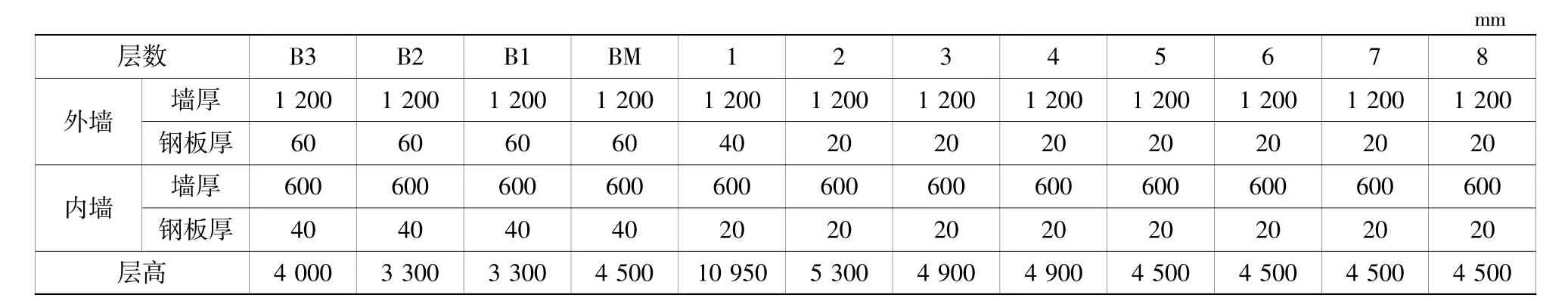

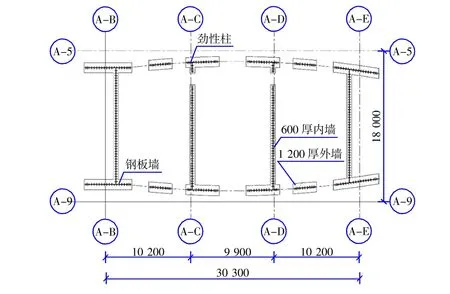

中交汇通横琴广场工程总用地面积32 453.77 m2,总建筑面积280 903.56 m2。本工程地下室共4层,地上部分由2栋住宅、1栋办公塔楼及3栋商业裙房组成。其中3号楼为超高层建筑,建筑高度达309.4 m,采用钢管混凝土框架+钢筋混凝土核心筒+伸臂桁架的结构体系。建筑地下4层,地上62层,标准层层高4.5 m,标准层面积为1 900 m2。其中核心筒墙体B3至F8层为钢板-混凝土组合剪力墙,外墙厚1 200 mm,内墙厚600 mm(见表1),平面示意图见图1。F21、F42层为伸臂桁架层。钢板墙水平焊缝采用全熔透一级焊缝,竖向焊缝采用部分熔透三级焊缝,钢板墙上栓钉水平、竖向间距为300 mm,栓钉长120 mm,直径19 mm。

2 施工难点及特点

本工程钢板剪力墙单片数量多,面积大,施工工艺复杂,安装及焊接量大。与其他工序交叉施工多,相关穿插连接节点复杂,深化设计难度大。厚板焊接和对接焊缝等级要求较高,其中水平焊缝为全熔透一级焊缝,对焊接工艺和焊工水平要求较高。构件结构复杂,接头处应力集中,易出现层状撕裂,焊接变形等问题。自身刚度小,易产生变形;受温度、日照等环境影响高。

表1 钢混组合剪力墙厚度Table1 Thickness of steel concrete composite shear wall

图1 核心筒钢混组合剪力墙平面示意图Fig.1 Schematic diagram of the core tube steel concrete composite wall

施工过程中需对钢板墙深化设计,制定安装顺序、安装方案以及钢板之间的焊接方式、焊接顺序明确焊接工艺控制等。为保证安装精度,需有效控制焊接应力;在焊接过程中对钢板墙进行实时监测变形量,及时调整焊接顺序及焊接工艺,使钢板墙的施工质量满足要求。

3 深化设计

3.1 连接板深化设计

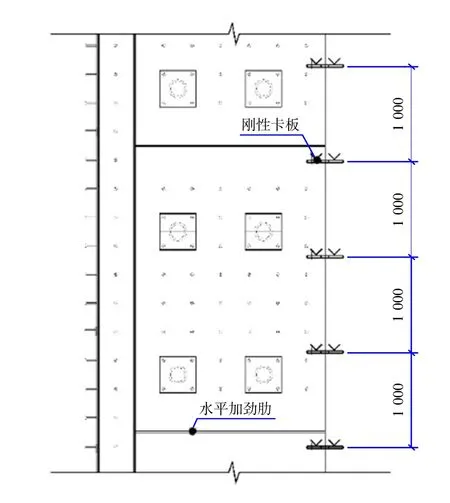

钢板剪力墙通常具有面积大,板长方向刚度小,受自重、日照或焊接应力影响易产生变形;钢板厚度方向易受焊接应力影响而产生变形或冷裂纹、层状撕裂,不仅增加了施工难度,而且使得钢板剪力墙安装质量难以把控[1]。沿钢板墙构件长度方向通长布置竖直加劲肋间距,宽度方向间距3 m布置水平加劲肋,钢板墙拼接处竖向焊缝位置间距1 m设置刚性卡板,以控制钢板墙的焊接变形(见图2)。

图2 刚性卡板垂直布置示意图Fig.2 Schematic diagram of thevertical arrangement of the rigid card board

3.2 连接方式深化设计

多数工程主要应用双面对称焊接的工艺措施来减少钢板墙的焊接变形,收到一定的成效。但是也存在一定缺点,例如:钢板墙拼接处焊缝操作的空间小,双面焊接需要清根,造成了清根量大,施工进度缓慢,全熔透焊缝一次合格率较低等问题。

本工程在上述基础上在第4段钢板墙(20 mm板厚)及以上部分采取焊缝分段异侧开设坡口的技术措施,将相邻钢板的开设的坡口朝向相反,即单坡交错。这种坡口直接实现了焊工分段跳焊的工艺要求,加快了施工速度,同时控制了焊接应力,有效的减小了焊接变形。

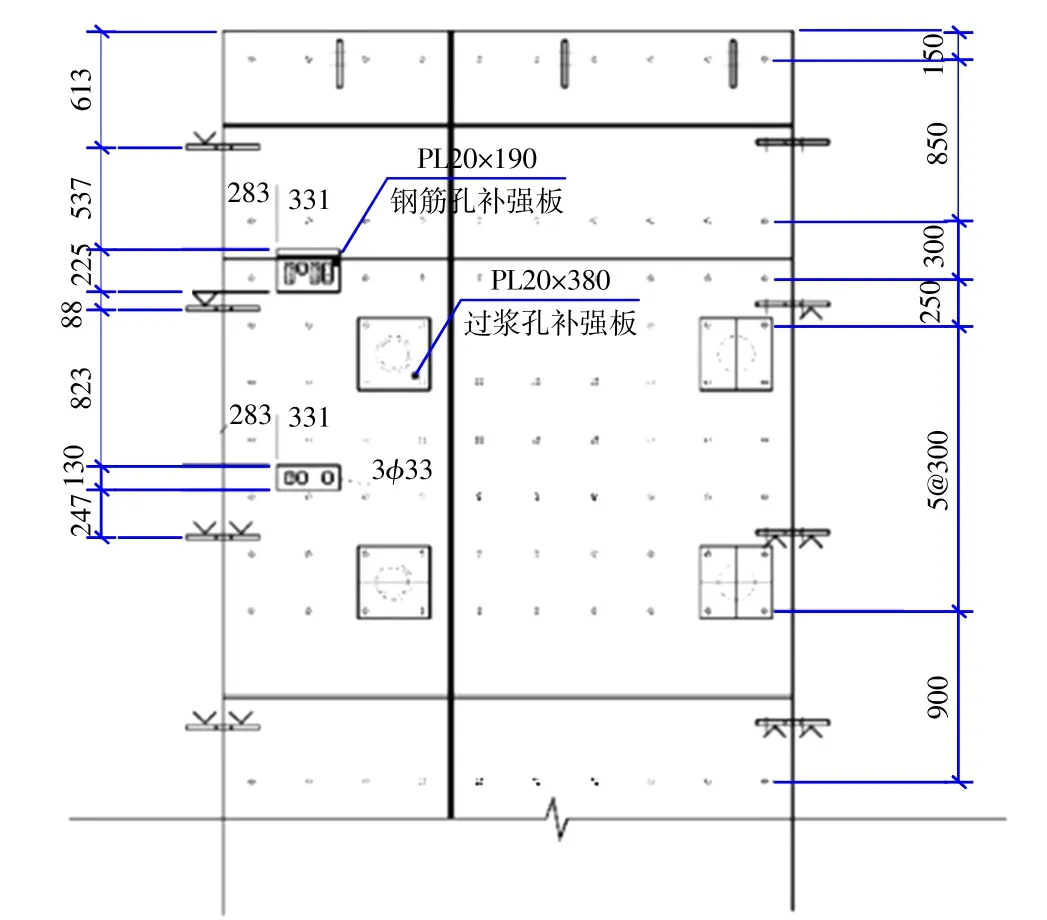

3.3 预留洞口深化设计

本工程交叉施工多,各专业碰撞点多,同时又为了保证钢板混凝土剪力墙的结构尺寸及混凝土观感质量,核心筒剪力墙采用液压爬模体系,模板形式采用钢框木模板。因此,需提前考虑在钢板墙上预留相关孔洞,例如:钢筋孔、混凝土过浆孔、模板穿墙对拉螺栓孔、爬锥孔等。深化设计中提前规划设计钢板剪力墙上预留了相关孔洞,有效地协调各专业碰撞问题。工厂加工时仔细核对开孔位置及校验尺寸精度,并在开孔处周围按照规范要求进行孔洞补强处理(见图3),满足钢板墙的设计强度要求。

图3 预留洞口补强示意图Fig.3 Schematic diagram of the reserved hole reinforcement

4 钢板墙安装与连接

钢板墙安装前,需对构件进行检查验收。对钢板墙截面尺寸、平整度、垂直度及预留孔洞尺寸和位置进行详细核对,确认合格后方可吊装。钢板墙吊装作业前,需在挂钩处安装竖向连接悬挂式操作平台,并设置防坠器;钢板墙底部悬挂牵引绳。利用吊装设备采用单机回转的方法从外向内将钢板墙有序安装,钢板墙吊装就位后,用撬棍和三角楔铁调整正横、竖拼接焊缝的安装间隙[2],经全站仪监测无误后,利用自身的连接板、连接耳板配合普通螺栓进行临时固定。相连的钢板墙横、竖向拼接焊缝端部进行焊接。这样既提高了连接强度,又保证了钢板墙定位尺寸精度及自身结构安全,同时起到了控制由自重产生的变形的目的。

5 钢板剪力墙施工关键技术

5.1 防变形施工技术

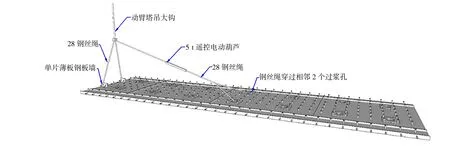

1)单片薄板钢板墙吊装防变形施工技术

钢板墙吊装时应采取防止平面外的变形措施[3],本工程第4段及以上钢板墙厚度为20 mm,单片起吊时极易产生吊装变形,项目采用如下措施控制起吊的变形:采用三点吊装,端头2块吊耳处各设置1个吊点,板中采用钢丝绳穿过2个过浆孔形成1个吊点。利用过浆孔设置吊点时,注意钢丝绳的保护,并在此设置1个5 t的遥控电动葫芦(见图4)。信号工指挥,吊钩缓慢升起,控制电动葫芦按钮,电动葫芦配合收紧,有效控制跨中的挠度,减小了变形。当钢板墙直立后,工人通过爬笼上到钢板墙顶端,摘除装有电动葫芦的钢丝绳。

图4 单片薄板钢板墙吊装防变形措施Fig.4 Anti-deformation measuresfor lifting single sheet steel plate wall

2)刚性支撑防变形施工技术

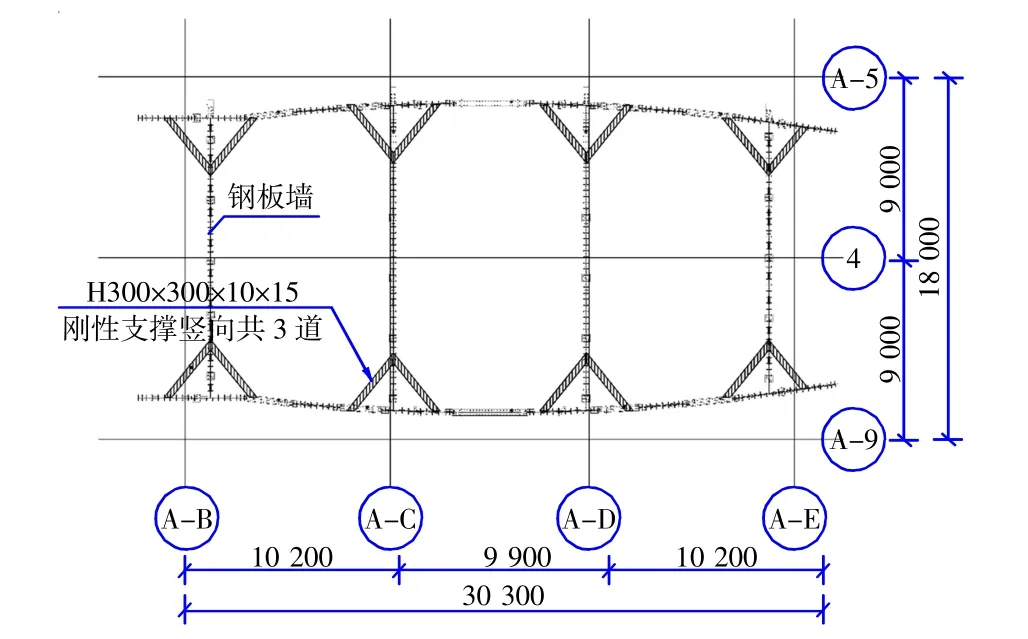

地下室施工阶段,在组装完成的钢板墙上安装刚性斜向支撑来控制焊接变形,支撑采用H形钢,截面H300伊300伊10伊15,每段钢板墙共布置3道支撑,地下室阶段刚性支撑平面布置图见图5。

图5 地下室阶段刚性支撑平面布置图Fig.5 Floor plan of basement stage rigid support

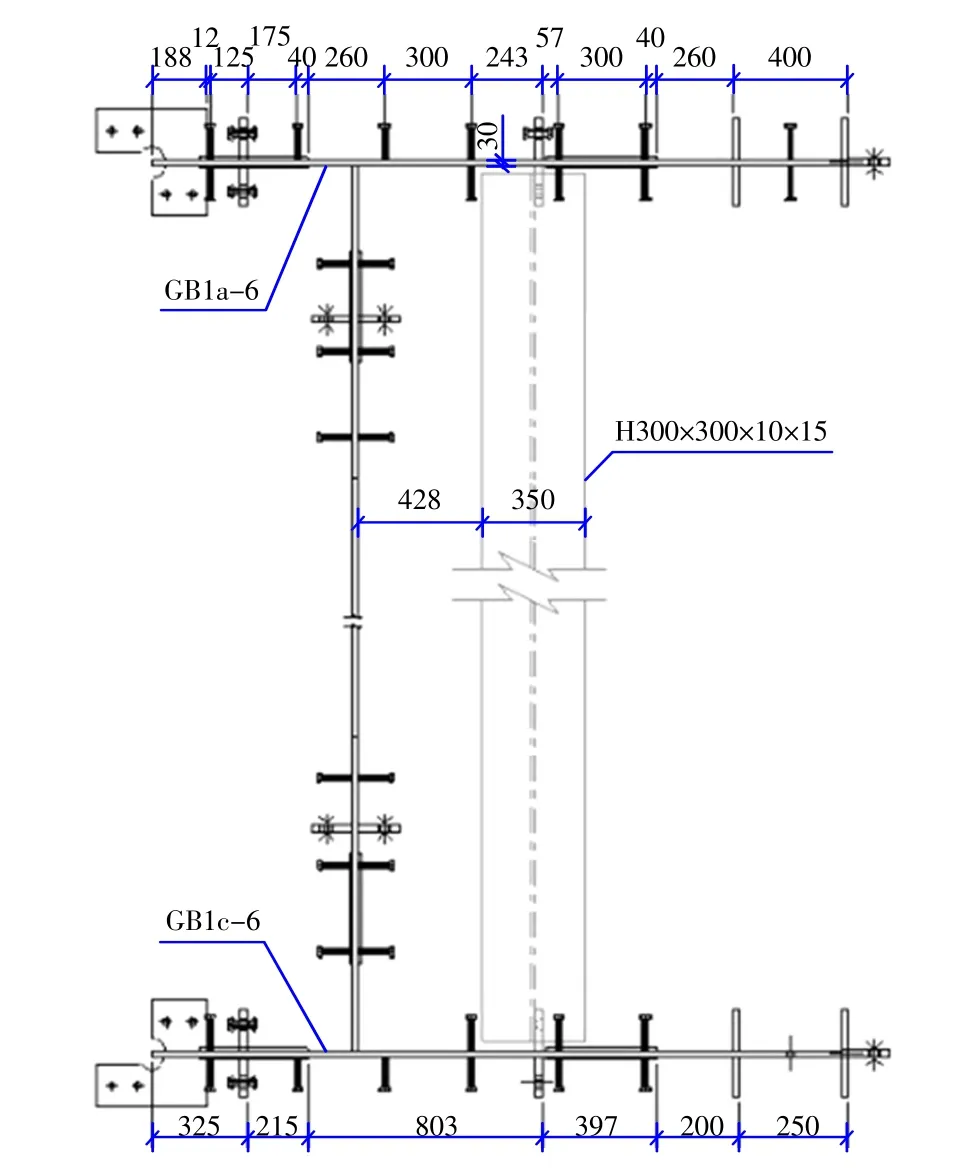

地上施工阶段,轴线两端钢板墙(T形板)安装完成后除拉设缆风绳外,同时将规格H300伊300伊10伊15的型钢直接搭接在T形板上,焊接固定作为临时钢梁(见图6)。当轴线上钢板墙吊装就位时,通过临时钢板与钢梁焊接固定,既稳定了中间墙板的自身结构安全,又减小了自重产生的变形。

图6 地上阶段刚性支撑平面布置图Fig.6 Floor plan of rigid support in the ground stage

5.2 优化焊接工艺

1)温度控制

焊接开始前,采用电加热板方式进行预热,预热温度不小于80益,焊接层间温度控制在120~180益[4],这样既起到了焊缝预热,又起到了焊缝保温的效果,确保了焊接质量。

2)焊接方式

采用多层焊接方式,焊接时连续施焊,每一焊道焊接完成后及时清理焊渣及飞溅物[4],相邻层搭接50 mm左右,保证焊缝质量。

3)焊接顺序

焊接过程形成的不均匀温度场和热塑性变形,使焊缝在冷却过程中不均匀收缩到约束而产生的内应力称为焊接应力[5]。在焊接应力的作用下,焊件将产生变形,该变形简称焊接变形。本工程钢板墙总体焊接遵循“分区进行、每步归零、中心向四周、对称施工”的原则,先焊接连梁与钢板墙焊缝,再分区分段焊接钢板墙竖向焊缝,最后焊接钢板墙水平焊缝。

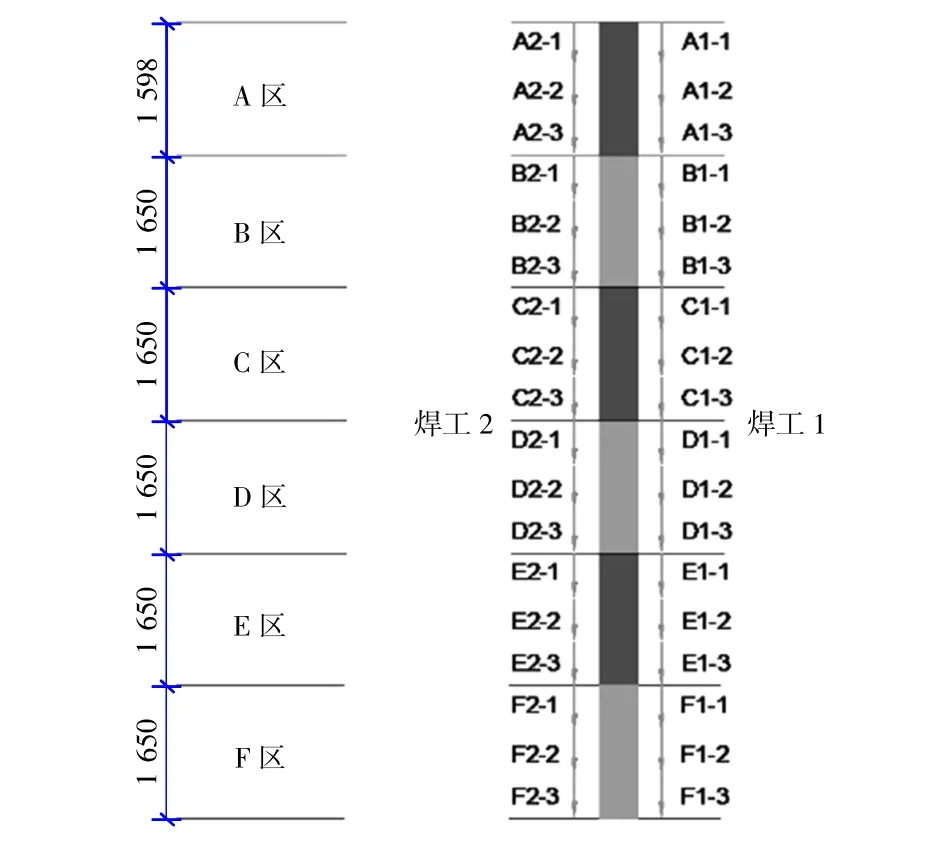

核心筒地下室部分第一、二段钢板墙及地上第三段钢板墙内外板厚分别为40 mm、60 mm,焊缝坡口为X形坡口,单条竖向焊缝按1.5~1.7 m分区施焊。配置2名焊工分别在钢板墙两面按焊接分区交错施焊,焊工1施焊顺序:F1—E1—D1—C1—B1—A1;焊工 2施焊顺序:E2—D2—C2—B2—A2—F2,每焊接分区再按600 mm左右划分若干焊接分段,采取由下向上立焊、分段退焊的方式进行施焊。每区的焊缝焊至1/3焊缝高度之后在下一焊接分区进行焊接;每段的焊缝焊完一层后,在下一位置焊接,依此顺序直到焊接完成(见图7)。

图7 钢板墙(40 mm,60 mm)竖向焊缝施焊顺序示意图Fig.7 Schematic diagram of welding sequences of vertical weld seam of steel plate wall(40 mm,60 mm)

每一钢板墙吊装单元与下层钢板墙的对接焊缝为单条水平焊缝,水平焊缝总的施焊顺序由中间向两边对称施焊。每条单条水平焊缝的施焊顺序,由中间向两边对称施焊。

单条水平焊缝,焊缝长度超过2 m的采取2名焊工施焊,长度小于2 m的采用1名焊工施焊。每条水平焊缝按500~600 mm左右划分为若干焊接分段,每名焊工焊接3段焊缝,每焊完一层后轮换至下一段。焊接时采取分段退焊,由中间向两边的顺序施焊。每条焊缝,采取正面焊接1/3焊缝高度,再反面焊接1/3焊缝高度,依次完成正反面的剩余板厚焊缝。

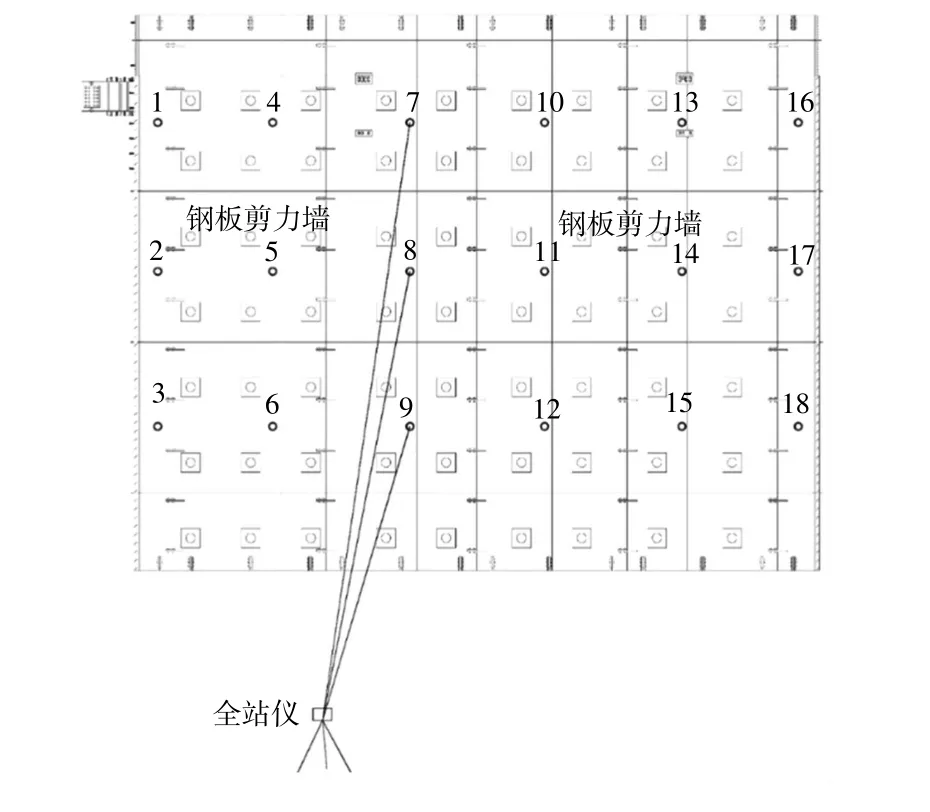

5.3 变形监测技术

钢板墙的测量方法与频率直接影响到钢板墙施工质量。钢板墙变形监测主要采用全站仪配合贴片进行跟踪监测,监测点位按层高均布(见图8),焊接过程实时监测,发现变形收缩量超过规范后立即停止焊接,通过控制焊接热输入量、调整焊接顺序来减小焊接变形[5],直到焊接变形收缩量满足设计规范要求。

图8 监测点分布示意图Fig.8 Schematic diagram of monitoring point distribution

通过对钢板墙上监测点的观测,可以控制钢板墙身左右安装间隙变形量,同时还可以监测了解到墙面整体弯曲垂直度情况,发现问题及时调整校正[2]。钢板墙焊接时,全程跟踪控制,落实到每一片墙板,若局部变形值超过规范要求须马上停止焊接,调整焊接工艺参数与焊接顺序,以保证钢板墙变形值控制在规范规定范围内。

6 结语

本工程通过对钢板墙进行了科学合理的深化设计,有效地解决了各专业碰撞问题;焊缝坡口的优化,提高了焊缝质量同时缩短了焊接时间;明确了合理的安装顺序,应用单片钢板墙吊装防变形施工技术、刚性支撑防变形施工技术,缩短了工期,保证了钢板墙安装质量;经对钢板墙焊接工艺的优化,对钢板墙焊接方式、焊接顺序的控制,焊接过程采用实时监测施工技术,有效减小了焊接变形,提升了整体施工质量。