机电装配式施工在横琴广场项目中的应用

2019-07-22范广颢郭彦禄张保卫

范广颢,郭彦禄,张保卫

(1.中交一航局安装工程有限公司,天津 300457;2.中交一航局第四工程有限公司,天津 300456)

1 汇通横琴广场概况

中交汇通横琴广场坐落于珠海横琴,总占地面积为32 453.77 m2,建筑面积为283 543.22 m2,分为1号公寓、2号公寓、3号塔楼,分别高为120 m/37层,100 m/30层,300 m/62层。主要机电管线工程量:桥架3.3万m,给排水管道7.5万m,风管13万m2,空调水管道1.5万m。

中交汇通横琴广场为多功能、综合性的智能化超高层建筑,其机电系统种类繁多并且非常复杂。机电安装具有质量要求严格、综合性智能化要求高、系统整体调试难度大的特点,施工过程中机电各专业自身协调需要与土建、装饰等各方交叉配合,使得本机电安装工程管理难度增大,工程施行中需要兼顾多方因素。机电装配式施工具有施工效率高,安装质量好以及绿色环保无污染等优势,现以横琴广场为例,分析机电装配式施工在项目中的实施与应用[1]。

2 机电装配式施工的特点及存在问题

机电装配式施工的特点主要体现在:1)工厂预制、现场装配、提高施工效率;2)各专业同步,如风管、水管、电缆桥架预制工作可在各专业厂家同时进行,可缩短施工工期;3)将管理信息化,配合工厂数字化管理降低构件成本,并可实时追踪加工进度,提高工程性价比[2]。

目前超高层机电施工中以下方面需要改进:1)工厂预制的深化设计要求高。超高层管线复杂、空间不足,往往需要结合BIM技术进行管线综合排布,深化、完善设计,形成加工图,在施工前期需要加大深化设计投入;2)随着层数越来越高,超高层材料运输存在困难。需要结合整个工程过程进行预制区域规划,统筹管理,从预制、运输、到现场装配安装实现全过程信息化的监督管理[3]。

3 机电装配式施工的实施与应用

机电装配式施工整体流程可以总结为从设计出具蓝图,蓝图深化设计,工厂预制化加工,以及装配式安装。其中BIM技术贯穿于全过程[4]。本文从装配式支吊架的应用、装配式机电管线的应用2个方面介绍装配式施工在横琴广场项目上的应用。

3.1 支吊架装配式应用

传统安装工艺采用现场焊接支吊架工艺,主要存在着以下几方面问题:1)材料浪费:制作过程中因尺寸偏差而导致返工,安装过程因管线调整而无法继续使用;2)安全隐患:型材切割、焊接等过程均在现场完成,特别对于高层建筑,安全隐患很大;3)环境污染:焊接支吊架制作过程中易产生噪音、废料等,导致环境污染;4)安装制作成本高:焊接支吊架的制作及安装需要现场的设备工具较多,并且制作工序多,耗时长,对工人的技术要求较高,从而提高了整体成本;5)美观:传统焊接支吊架不是标准化产品,现场制作过程容易导致产品外观粗糙,整体美观性较差;6)维护成本高:后期基本无法进行维护及维修改造[5]。

装配式支吊架是以工厂预制零部件,在工地现场进行组装的支吊架产品,采用标准连接件和标准槽钢。可以避免上述传统工艺所出现的各种问题。

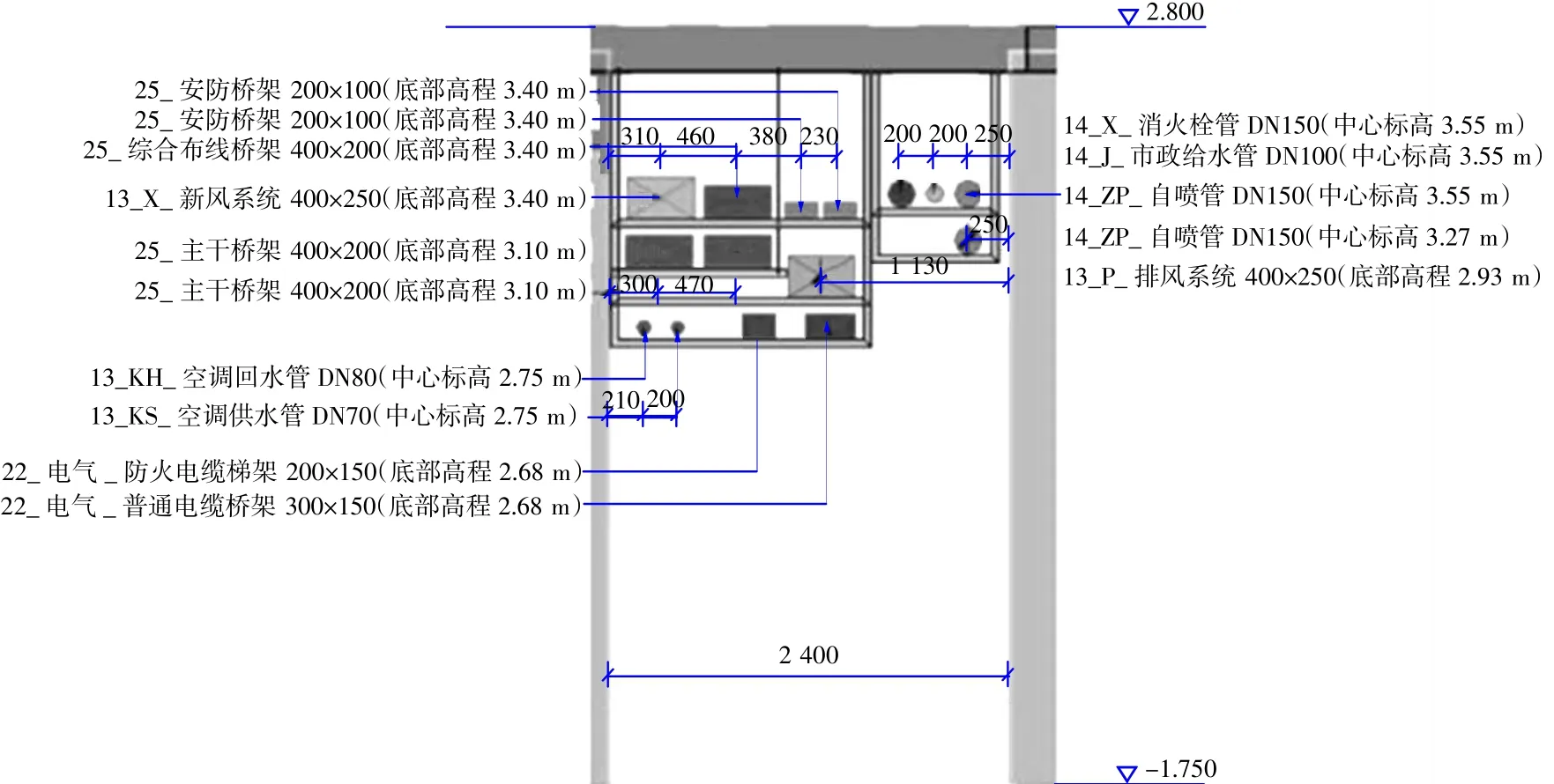

以横琴广场地下室为例,地下室车道净高要求2.4 m,车位净高要求2.2 m,地下一层和地下二层层高仅3.3 m,除去建筑板厚及梁的截面高度,梁底距建筑板净高约2.9 m。地下室设备间包含热交换机房、配电室、变电所、发电机房、风机房以及隔油机房,各个功能性房间管线汇聚在一起,其中包括DN600、DN450的空调水管、宽度2 000 mm的风管以及若干桥架和水管,机电管线布置空间不足0.5 m,局部区域更低,如1号、2号住宅走廊等处,地下室走廊管线见图1。

各专业相互交叉,施工难度大,按照传统施工方法无法满足工期要求和安装条件,为了缩短工期,节约现场施工场地,本项目采用装配式支吊架[6]。具体应用如下:

1)利用BIM技术进行现场交底,确保现场预组装以及后续安装的质量。

在BIM技术的指导下,使用Lumion软件制作装配式支吊架安装示意视频,充分利用BIM技术可视化的优势,将底座定位、预组装以及装配化安装的施工流程直观地展示给操作人员,确保各管线位置、标高准确。装配式支吊架安装效果图见图2。

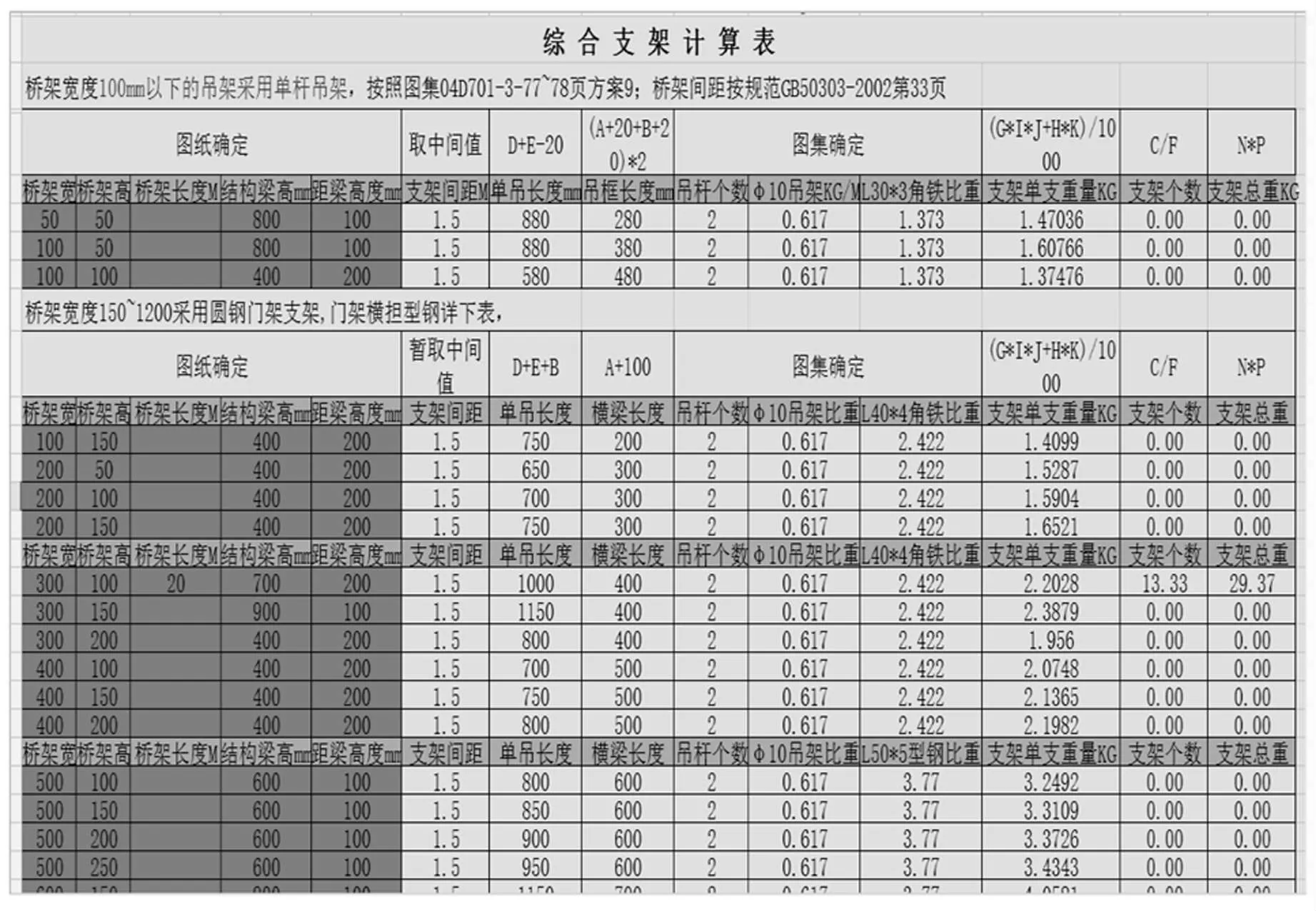

2)利用Revit,Nawisworks等BIM技术软件协同操作进行设计图纸的深化,完善横琴广场机电BIM模型,提前解决管线碰撞问题,并通过使用Magicad插件对各个区域不同管线进行受力计算,确定支吊架的形式和受力杆件截面尺寸。最后从Magicad中导出支吊架明细表,为支吊架在加工厂的预制提供条件。支吊架形式确定及综合支架受力计算分别见图3、图4。

图3 支吊架形式确定Fig.3 Determining form of support and hanger

图4 综合支架受力计算表Fig.4 Comprehensive support force calculation table

3.2 机电管线装配式应用

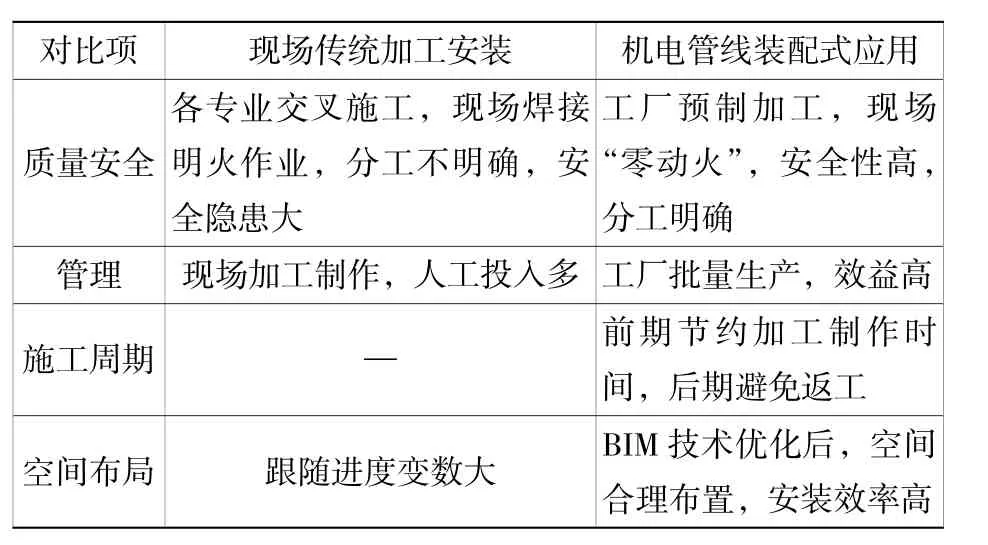

相比于现场传统加工安装,机电管线装配式能带来更高的经济效益,具体对比见表1。

表1 现场传统加工与机电管线装配式对比Table 1 Comparison of traditional field processing and assembly type of MEPpipeline

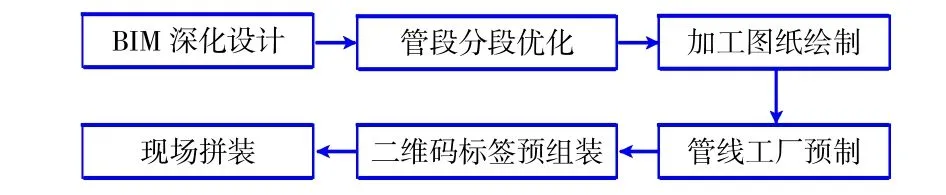

本项目地上楼层除避难层外其它楼层机电管线相差很小,选取4F为样板层进行管线优化排布,完成后地上其余楼层机电管线均可按样板层制作安装,最大化利用机电装配式批量生产工的优势[7]。机电管线装配式施工流程见图5。

图6 碰撞位置深化设计前后对比Fig.6 Comparison of pipeline collision location before and after deepened design

图5 机电管线装配式施工技术路线Fig.5 Technical route for construction of assembled MEP pipelines

1)BIM深化设计

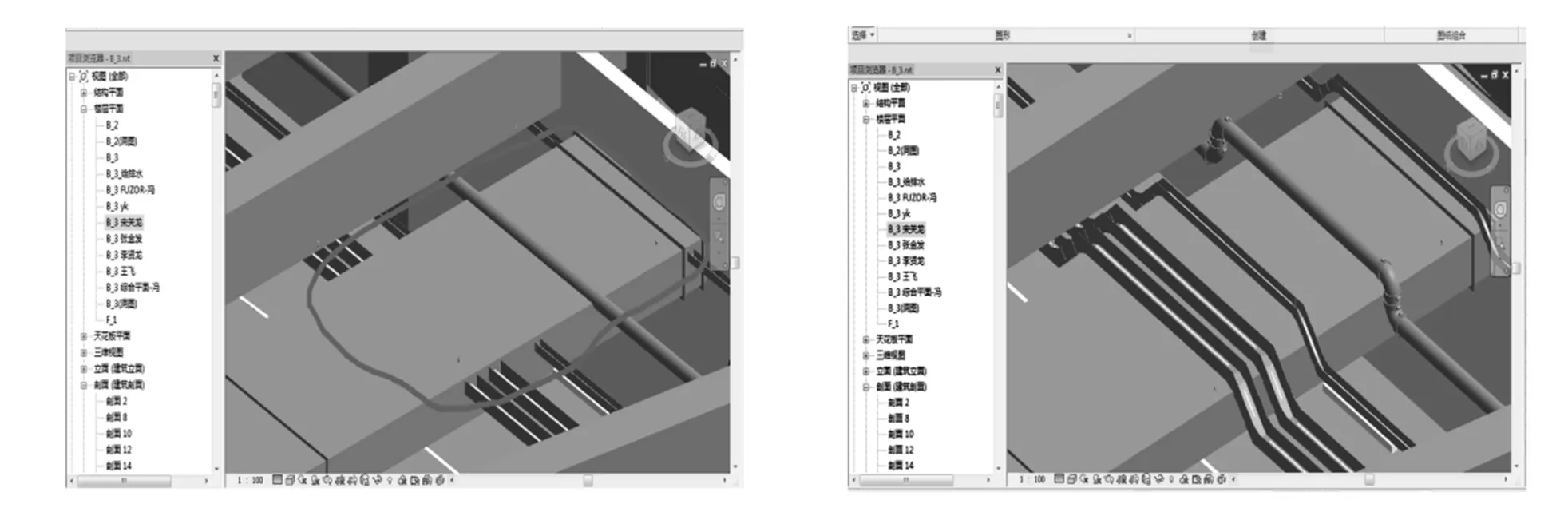

由于传统二维图纸自身的局限性,往往在设计中存在着“错漏碰缺”,从而造成大量的返工。通过BIM技术建立信息模型后,利用Nawisworks软件提供的碰撞检查功能就可以找到存在问题的具体位置,导出位置并生成报告后快速发现问题点。在B1管线夹层中,风管与结构梁,风管自身以及与其他专业初始共计608处碰撞,通过报告将冲突位置返回Revit进行管线综合优化,最终达到“零”冲突。利用BIM深化设计效果见图6。

2)管段分段优化/加工图纸绘制

通过深化设计优化综合管线排布后,需对模型中风管进行分段处理,分成标准段和非标准段。在本项目中,空调风管标准段长度1 130 mm,防排烟风管采用角铁法兰,标准段长度1 200 mm。非标准段风管即为变径、抬高、弯头、三通、四通等异形件以及不足1 130 mm或1 200 mm风管。标准确立后将图纸利用Fabrication软件进行分段,生成的数据包输入一体化加工设备系统进行预制加工。

3)现场预组装及安装

加工完成的成品构件运抵现场后,通过二维码信息确定安装位置进行预组装,二维码由Ebim软件自动生成,信息包含材料名称、材质、系统类型、安装部位等。风管二维码见图7。

图7 风管二维码Fig.7 The QR code of the air duct

管件分段组装后通过升降平台进行安装。由于工厂制作精度高、管件位置信息准确,可实现安装位置“毫米级”误差控制,确保安装质量。现场只进行拼装,而加工过程均在工厂完成,现场实现了“零焊接”,做到环保无污染,保证了安全性,提高了社会效益[8]。

4 结语

本工程机电系统种类繁多复杂,安装质量要求严格,各专业相互交叉,施工难度大。通过前期BIM策划,深化设计,施工过程持续优化完善,保证了工程品质,提高了施工效率,优化了工期结构,并且大大减少了现场明火作业,提高了安全性。为今后同类超高层项目机电装配化施工积累了宝贵经验。