超高层地下室钢结构施工关键技术

2019-07-22宋照尚曾翔秦国鹏

宋照尚,曾翔,秦国鹏

(中交一航局第四工程有限公司,天津 300456)

1 工程背景

本工程超高层主塔楼结构高度为299.4 m,建筑高度为309.5 m,地下室共4层,底板标高为-15.2 m,标准层层高4.5 m,避难层层高7.5 m,总建筑面积约12.5万m2。

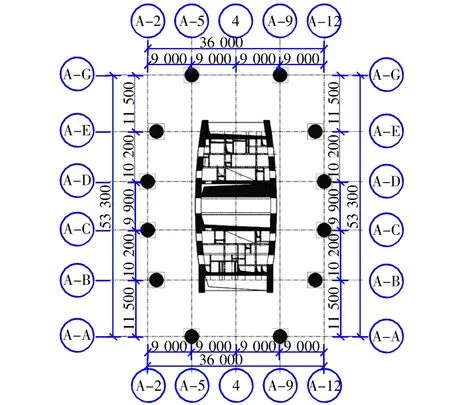

地下室钢管柱截面为P2 800伊70,材质为Q345GJB,厚度方向需满足Z25,最大吊重为29.2 t。地下室钢板剪力墙-15.200耀10.950部分的厚度为40 mm和60 mm,材质为Q390B-Z15。栓钉竖向、横向间距均为300 mm,长度不小于120 mm。南侧及北侧钢柱距离基坑边最近15 m,基坑边距离工地围墙16.5 m,基坑边2 m以内严禁堆物,2 m以外道路堆物荷载限值为2 t/m2。A-A轴和A-6轴、A-B轴和A-4轴交汇处外框钢柱位于混凝土连梁下部,2根外框钢柱上部楼板后浇,便于钢柱吊装,具体平面布置见图1。

图1 地下室钢结构平面布置图Fig.1 Basement steel structure layout plan

2 超高层地下室钢结构施工技术

2.1 地下室钢结构吊装方案的确定

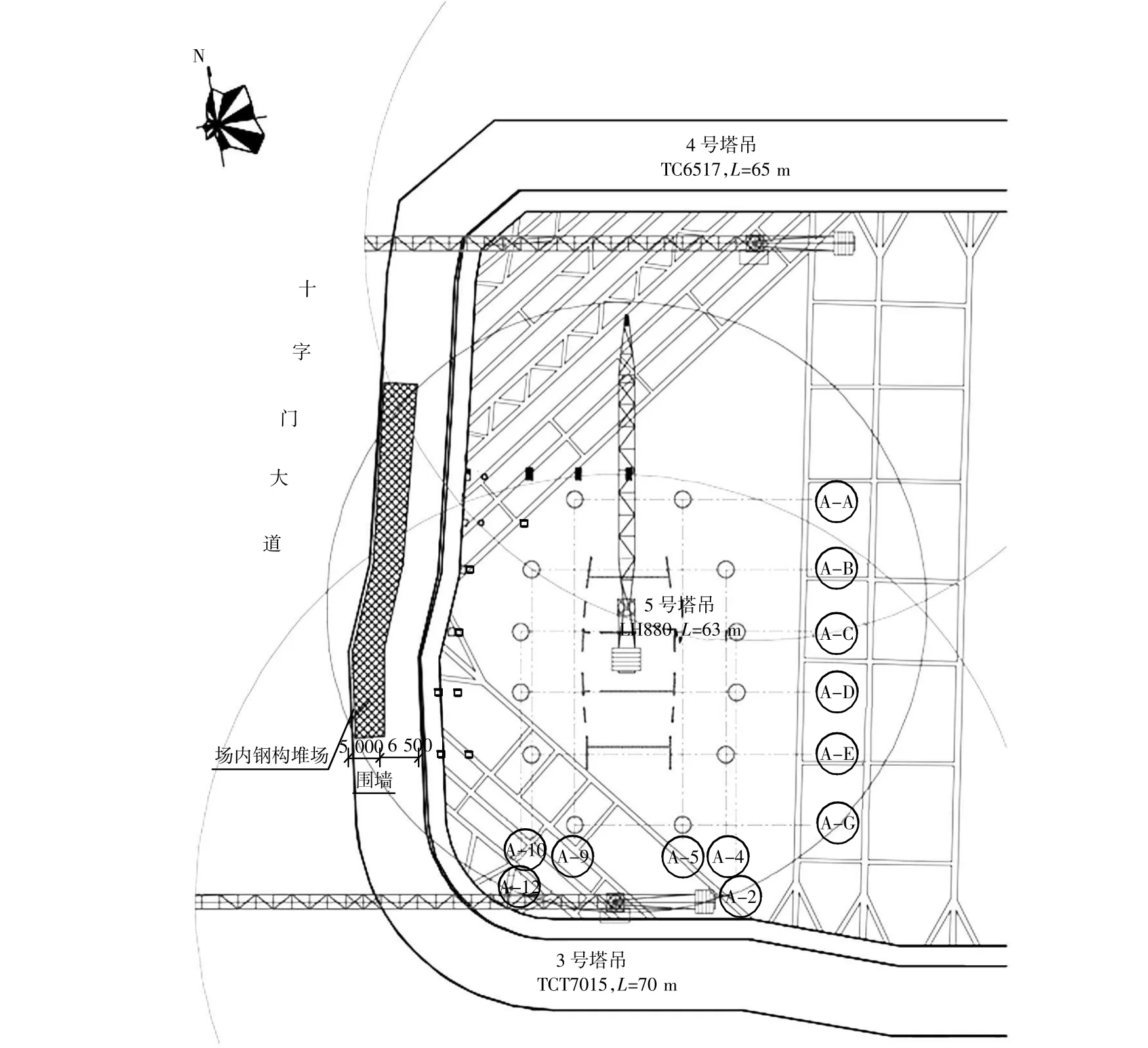

现有3号平臂式塔吊臂长70 m,最大吊重为10 t,70 m位置吊重为1.5 t;4号平臂式塔吊臂长65 m,最大吊重为10 t,65 m位置吊重为1.7 t。这2台塔吊可覆盖整个地下室阶段的施工,但是无法满足钢结构构件的吊装,为保证地下室施工顺利进行,拟安装一台5号塔吊(LH800-63)进行钢结构构件吊装,5号塔吊臂长35 m,1倍率最大吊重为32 t,35 m位置吊重为28.89 t,可满足钢结构构件的吊装。但是该方案塔吊安装周期长,且所有地下室较重钢构件完全依赖塔吊LH800-63进行吊装。工期长短由塔吊吊装效率决定,使得地下室阶段施工工期较长,不利于工程工期总目标的实现。经方案比选后,确定采用汽车吊配合80 t履带吊吊装的施工方案,该方案可根据现场情况对2台吊机吊装任务灵活分配,吊装效率高,有利于节省工期。地下室施工阶段设备平面布置图见图2。

图2 地下室施工阶段吊装设备平面布置图Fig.2 Plane layout of hoisting equipment in basement construction stage

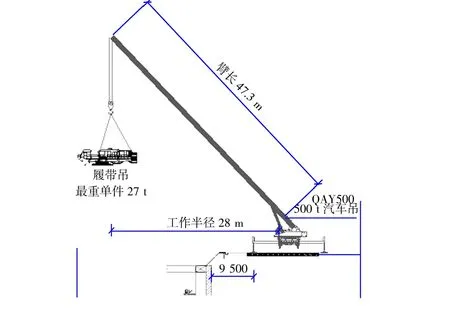

采用汽车吊配合80 t履带吊吊装施工。基坑内80 t履带吊吊机行走路线宽度为5 m,核心筒内局部3 m为平板车倒运构件行走道路,场内回转半径12 m。经过核算,基坑边施工位置对基坑变形影响较大,为保证基坑围护结构安全,最终确定500 t汽车吊。汽车吊支立于西侧场外市政道路上,西侧拆除25 m临时围挡,保证汽车吊支腿伸入场内施工道路距基坑9.5 m处。地下室钢结构设备吊装站位平面布置见图3。

2.2 钢结构吊装顺序

钢管柱构件最大分段重量为29.2 t(编号Z1、Z12),如图3所示,最远钢管柱(编号Z9、Z10)离基坑边缘距离为52.9 m;有2根钢管柱(编号Z1、Z2)在基坑支护梁内,无法用履带吊进行吊装施工。经过讨论,在500 t汽车吊喂料位置南侧再拆除22.5 m临时围挡作为500 t汽车吊的第二个支立点,用来吊装编号Z1、Z2的钢管柱。综合考虑钢管柱重量、分布情况、施工进度及经济性,吊装思路如下:

1)用500 t汽车吊将30 t平板车及80 t履带吊吊入基坑。

2)500 t汽车吊给80 t履带吊喂料及完成Z4-(1、2、3、4、5)、Z5-(1、2、3、4、5)、Z6-(1、2、3、4、5)共15根柱的吊装。

3)500 t汽车吊给80 t履带吊喂料及完成Z1-(1、2、3、4、5)、Z2-(1、2、3、4、5)、Z3-(1、2、3、4、5)共15根柱的吊装。

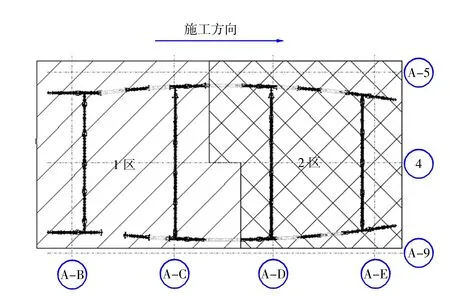

4)500 t汽车吊及80 t履带吊作业期间的同时,3号塔吊进行部分较轻钢构件的吊装。其中钢板剪力墙遵循分区从南往北的吊装原则进行吊装,具体分布见图4。

地下室钢结构施工阶段地下室底板混凝土已浇筑完成,基坑支护仍未拆除,现场未预留车辆进出基坑的斜坡,为将80 t履带吊转运至地下室,将其进行了拆分,并使用500 t汽车吊分件吊装至基坑内部[1]。

具体吊装示意图见图5。

图4 钢板墙吊装方向Fig.4 Hoisting direction of steel plate wall

图5 80 t履带吊吊入基坑示意图Fig.5 Schematic diagram of 80 t caterpillar hanging intofoundation pit

拆分后履带吊单构件最大吊重为27 t,基坑内拼装位置距汽车吊中心位置水平距离为28 m,经查500 t汽车吊功效表可知,28 m工作半径内额定起重量为48.4 t,大于28 t(包含吊钩及索具重量),满足吊装需求。

2.3 最重构件吊点设置及受力计算

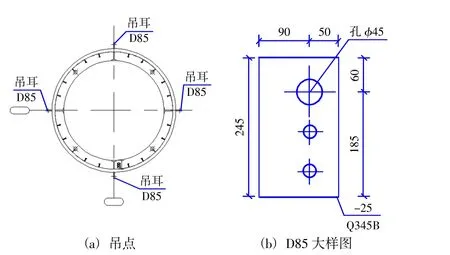

根据深化图纸,钢柱最大吊装总量为29.2 t,其吊耳布置图见图6。

图6 钢柱吊耳布置图Fig.6 Layout of steel column lifting lug

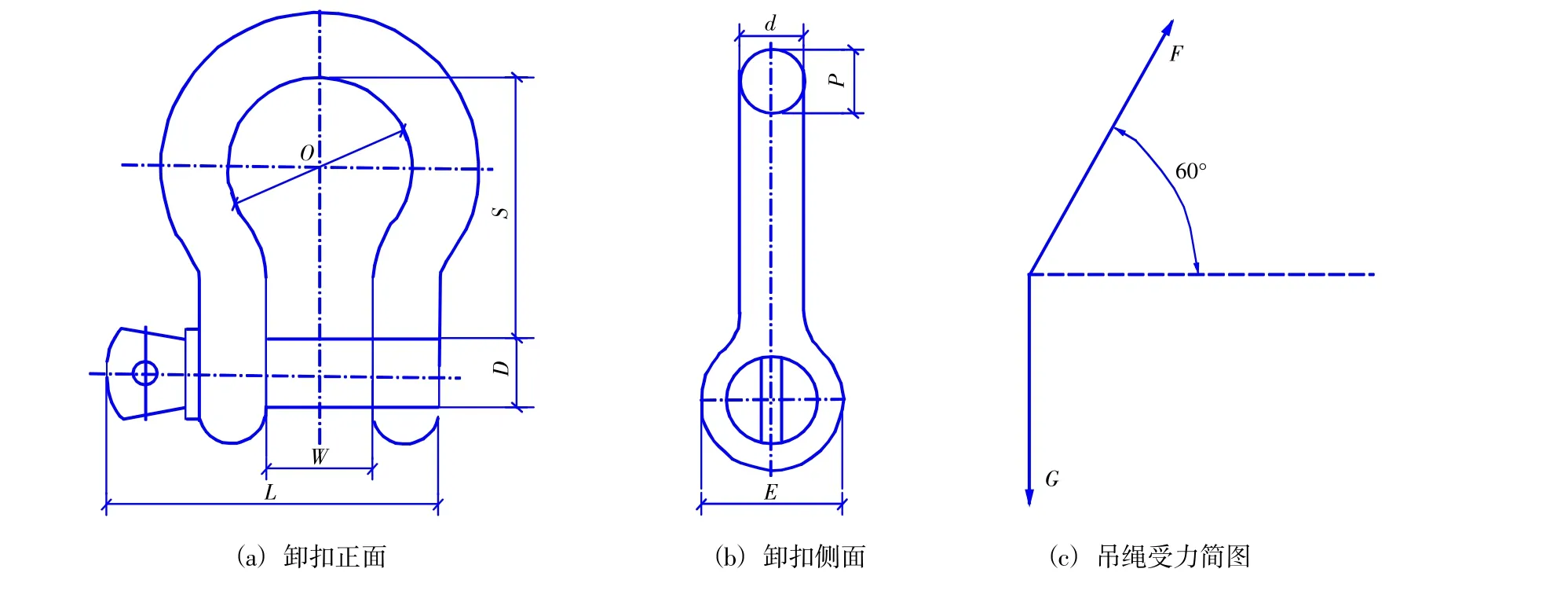

钢柱最大吊装总量为29.2 t,取为30 t,共有4个吊耳,每个吊耳竖向受力G为300/4=75 kN。吊装时保证吊绳与地面的夹角大于等于60毅(见图7),则吊绳的拉力F为:

图7 卸扣及吊绳示意图Fig.7 Schematic diagram of shackle shacklesand rope stress

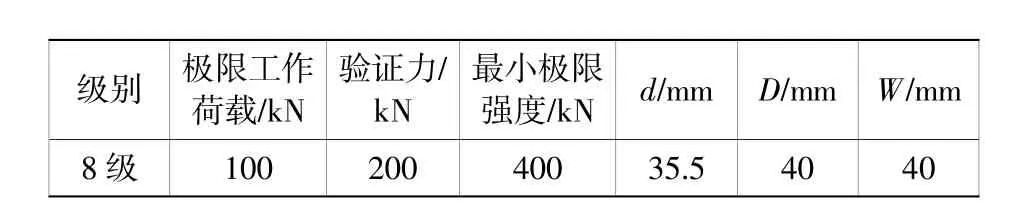

卸扣GB/T 25854-6-BX10的基本参数见表1。从表1可知,选用GB/T 25854-6-BX10,其极限工作荷载为100 kN跃87 kN,且D=40 mm约45 mm,满足要求。

Table 1 GB/T 25854-6-BX10 basic parameter

表1 GB/T 25854-6-BX10基本参数表

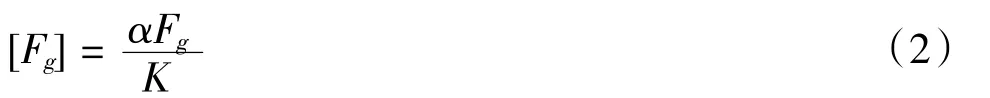

钢丝绳的容许拉力可按下式计算:

式中:[Fg]为钢丝绳的容许拉力,kN;Fg为钢丝绳的钢丝破断拉力总和,kN;琢为考虑钢丝绳直接荷载不均匀系数,对6伊37钢丝绳,琢取值0.82;K为钢丝绳使用安全系数,此处取K=6。

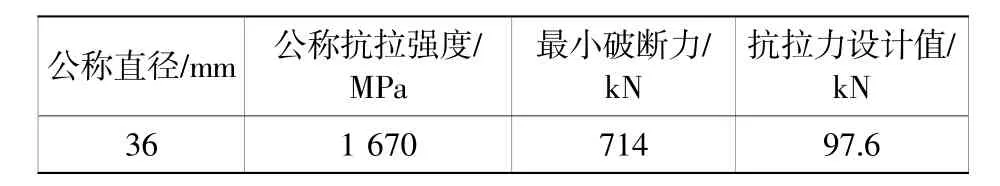

根据受力分析得 [Fg]=87 kN,反算得Fg=637 kN。根据Fg值要求查钢丝绳力学性能表可得需选用准36的钢丝绳,准36性能见表2。

从表2可知,选用公称直径准36的6伊37S-FC钢丝绳,其抗拉力设计值为97.6 kN跃87 kN,满足吊装要求。

表2 准36钢丝绳力学性能表Table2 Tableof mechanical propertiesof准36 wirerope

2.4 地下室钢结构施工关键技术措施

2.4.1 测量控制

分别建立平面、高程控制网,在基坑周边布设主要轴线控制桩,采用“外控法”控制基坑内各结构的轴线和标高位置。将轴线投放在底板上,校核结构预埋件或安装位置,水准点引测在已形成的混凝土结构上,各构件安装过程随时校验轴线和标高。

2.4.2 钢板剪力墙变形控制

1)吊装变形控制

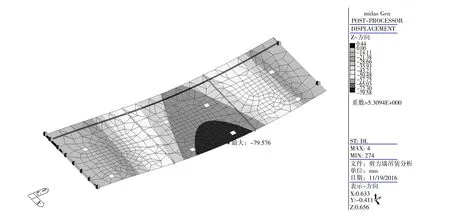

单片一字型钢板剪力墙长宽比较大,吊装过程中容易发生变形。选取一块编号为GB6a-1的板墙进行翻身时变形分析,变形图见图8。

图8 GB6a-1分块翻身吊时变形图Fig.8 Deformation diagram with GB6a-1 chunking and lifting

根据以上的分析表明,GB6a-1分块翻身吊时变形为80 mm,其为弹性变形,在钢板墙吊装至立位时,变形可以恢复。但为了保障安装精度,一字型剪力墙吊装时附设HW300伊300钢梁作为措施,减少钢板墙的吊装变形[2]。

2)焊接变形控制

地下室部分钢板剪力墙厚度为40 mm、60 mm,板与板间的横向对接口长度为2.65 m,竖向对接口长度为8.75 m。钢板焊接量大,焊接变形严重,焊接残余应力大,为保证钢板剪力墙焊接的质量,钢板剪力墙的施焊遵循“分区施焊;先竖后横;从中间向两端;单杆双焊,双杆单焊;分段退(跳)焊;多层多道焊”的原则[3]。具体措施如下:

淤刚性固定法

沿垂直焊缝方向,间距1 m布置加劲钢板;沿钢板墙构件长度方向通长布置竖直加劲肋,宽度方向在构件上端通长布置水平加劲肋;在预拼装完成的钢板墙上端,设置刚性水平支撑来控制焊接变形;在剪力墙门洞位置处约束薄弱的地方,增设钢梁加固。

于残余应力释放法

在应力集中区域预先开设直径100 mm的应力释放孔,破坏孔周围的应力平衡,使应力重新调整,缓解残余应力造成的变形。

盂减少热输入

采用双面对称K形坡口形式,使残余应力随焊缝截面的减小而减小;结合CO2气保焊焊接方法,采取多人对称、多层多道、退焊或退焊与跳焊相结合的方式施焊[4]。

榆特定的焊接工艺

基本原则为“分区进行、每步归零、单板双焊、双板单焊、对称施工”首先焊接钢板墙连梁,使其起到加劲的作用;接着将钢板墙层间对接立焊缝区分段顺序焊接;然后再焊接层间钢板墙横向焊缝,水平从中间往两边分段退焊,同时对称焊接[5]。

单条立焊缝,按1.5~1.7 m划分焊接分区,各分区同时施焊;每分区各配置2名焊工,采用双人正反面对称施焊。每分区再按500~600 mm划分若干焊接分段,采取由下向上立焊、分段退焊的方式进行施焊,每段的焊缝焊至1/3焊缝高度之后向下,在下一位置焊接,依此顺序直到焊接完成。

单条水平横焊缝,按500~700 mm划分为若干焊接分段,采取多名焊工施焊,每名焊工焊接3~4段焊缝,焊接时采取分段退焊与跳焊相结合的焊接顺序。每条焊缝,采取正面焊接1/3 t,再反面焊接1/3 t,最后再依次完成正反面的剩余板厚焊缝。

2.4.3 钢管柱厚板焊接控制

本工程钢管柱钢管直径大、壁厚大且焊缝长,焊缝填充量达183.06 kg;Q345GJB—Z25钢板碳当量高,淬硬倾向大,焊接性较差,焊接热影响区和焊缝根部容易产生冷裂纹,焊接收缩量大、焊接应力与变形控制难度大,焊接过程有较大成形应力或附加应力,层状撕裂倾向大[6]。

1)钢管柱焊接主要措施

淤采取电加热技术进行焊前预热、焊接过程保证层间温度、焊后保温缓冷等措施,保证厚板焊缝质量;采用焊接热输入密度集中、效率高、熔池保护及脱氢效果好、焊接变形小的实心焊丝CO2气体保护焊。

于采用多层多道错位焊接、组合焊接新工艺、“双面双弧单熔池、同步同向打底成型技术”、窄焊道薄焊层等焊接技术与方法,多工位同时对称不间断施焊。严控焊接环境,搭设防风防雨保温棚,创造良好的施焊小环境,保证焊接质量[7]。

2)日照和焊接变形对钢柱垂直度偏差的影响控制

关于日照影响的预控:由于日光照射在钢柱的一侧,钢柱将会向背光的一侧发生附加的倾斜位移,尤其是上午 9颐00—10颐00 和下午 2颐00—3颐00时,两侧温差较大,这时可考虑对钢柱按如下理论公式进行预偏,预偏方向与太阳光的照射方向相反。

式中:驻为柱顶因温差影响产生的位移值;琢为钢材的线膨胀系数;驻t为柱两面的温差;L为钢柱的长度;h为温差方向柱截面的厚度。

3)关于焊接收缩变形影响的预控

钢柱校正完后,如果不考虑焊接收缩影响时,往往会发生较大的焊接变形。施工经验证明,梁-柱焊缝收缩一般约为2 mm,柱-柱焊缝收缩一般约为3.5 mm,每节柱由于焊接造成的柱顶垂直度位移约为2.5 mm,故在测量校正时除中心柱外尤其是对边缘柱均应考虑焊接变形对钢柱的预控。

具体做法为在钢柱的四面沿对接缝上下各焊接一块马板,根据千分表的大小及在监测的同时满足焊接操作的需要,设置马板的大小及上下间距。对称摆放千分表于优先焊接的柱两侧对应的马板上,调节千分表钨钢针与上面的马板顶紧,固定旋钮,即可开始焊接准备。在焊接的过程中定时观察千分表表盘的读数,比较对称两读数的差值,依据相应的计算公式即可知钢柱由于不对称施焊所造成的焊接变形[8]。

3 结语

通过采用500 t汽车吊配合80 t履带吊下基坑的吊装方案,有效地保证了地下室钢结构的顺利施工。过程中合理的吊装顺序安排有效地保证了各设备各任务的灵活分配,提高了施工效率。受力计算辅助保证了地下室钢结构施工的安全性,有限元分析吊装变形、科学的焊接工艺、合理的焊接顺序、精确地测量监测,保证了地下室钢结构的施工质量。