颗粒阻尼技术在离心风机降噪中的应用研究*

2019-07-23陈金球陈启明

陈金球 陈启明

(1.铜陵有色金属集团公司金冠铜业分公司;2.合肥通用机械研究院有限公司,安徽省通用机械复合材料技术重点实验室,压缩机技术国家重点实验室)

0 引言

风机噪声的主要来源为流道内空气流动产生的气动噪声和结构振动产生的振动噪声[1],此外还有机械传动部件的机械噪声和驱动电机的电磁噪声。气动噪声以风机进出口最为显著:在风机进口,气流冲击高速旋转的叶片;在风机出口,气流周期性的冲击蜗舌,均会产生基于风机旋转频率的离散噪声。而振动噪声产生的主要原因为风机壳体在非定常气动力作用下的结构振动,当风机进出口均接有管道时,气动噪声可以得到有效的屏蔽,壳体振动成为辐射噪声的主要来源[2]。风机的降噪方法主要分为两种:一种为主动降噪,即通过优化叶轮和蜗壳的气动外形[3],改善空气流动状况;另一种为被动降噪,例如在风机管道进出口安装消声器、为机组安装隔声罩或隔声房、采用吸声或隔声材料[4]等。主动降噪为风机降噪的根本途径,但对于不同结构类型的风机,叶轮和蜗壳的优化过程各不相同,虽然可以借助CFD进行降噪效果模拟,实际效果的可行性仍需要通过试验来验证,定型前往往需要多次反复,花费的时间和成本高,对于研制周期短和成本受限的产品,主动降噪方法因此受到制约。被动降噪适应性强,应用范围广,实际应用相对较多。目前被动降噪方法主要针对风机管道进出口消声处理,或者针对整个风机机组进行隔声处理,针对风机壳体,则通常采用包裹或涂抹减振隔音材料进行降噪,但是考虑到美观、工作环境的腐蚀性以及尺寸的限制等,该方法应用也较为有限。

颗粒阻尼减振技术,主要是通过阻尼器中填充颗粒的碰撞和摩擦来提供阻尼,达到减振的目的。由于其结构简单、效果显著、适用范围广,颗粒阻尼技术已成为国内外研究热点之一[5]。针对颗粒阻尼特性的研究,国内外学者做了大量的工作[6-8],应用离散单元法、粉体力学法等对其进行仿真,取得了一定的成果,由于颗粒阻尼的高度非线性,其数值仿真准确度仍有待提高。颗粒阻尼的试验研究[9-11]多以简单结构(如悬臂梁[12]、平板[13]等)为主,对于具体工程应用,尤其是风机领域的研究还较少。颗粒阻尼减振机理源于颗粒与壁面以及颗粒之间碰撞摩擦过程中的能量损失,但在该过程中也会产生一定的噪声,因此颗粒材质、大小[14]以及填充率等的合理选择,才能更有效发挥颗粒阻尼的减振降噪作用。

本文研究的离心风机进出口均接有管道和消声器,因此风机壳体结构振动所辐射的噪声为风机的主要噪声源。风机壳体内设计结构空腔,空腔内填充颗粒,对比分析不同规格颗粒的降噪效果,选出最佳方案,从而达到减振降噪的目的,为工程应用及后续研究提供参考。

1 风机壳体颗粒填充方案

本文所述离心风机蜗壳采用斜蜗舌设计,以改善出口气动噪声。风机蜗壳的外侧、后侧以及前盖板内侧设计有结构空腔,并分别用隔板将空腔分为独立的几个部分,以提高颗粒填充的均匀性。空腔结构如图1所示。

图1 颗粒填充示意图Fig.1 Schematic diagram of particle filling

根据文献[13-14],颗粒填充率为70%左右时,降噪效果最佳,因此本文所采用的填充率均为70%左右。填充颗粒分为四类:直径1.5mm和2.3mm的塑料球,直径1.2mm和3.0mm的氧化铝陶瓷球。五种填充方案:结构空腔内无填充、四种不同规格70%填充率的颗粒。

2 试验数据采集和处理

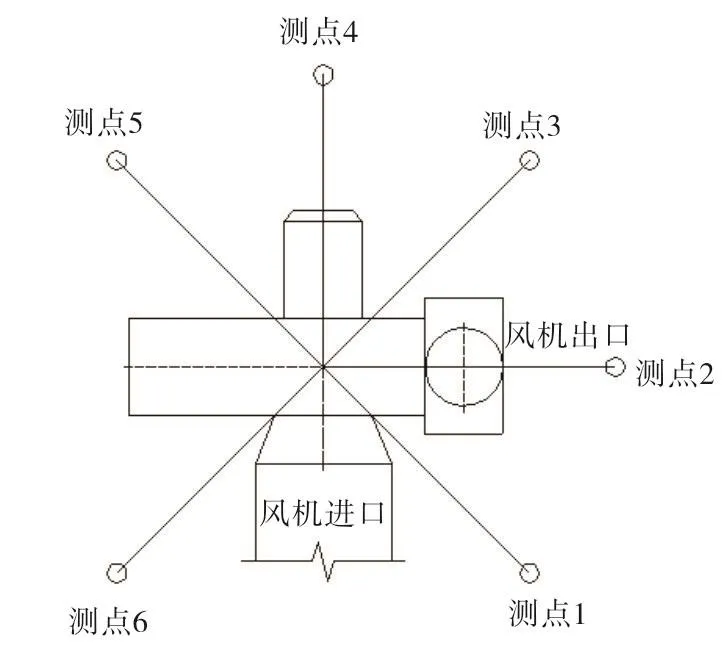

依据标准《GB/T 1236-2000》进行风机气动性能试验,试验装置采用D型,即管道进口和管道出口。依据标准《GB/T 2888-2008》,在距离风机1m处均匀布置6个声学传感器,并应用频谱仪采集风机周围6个测点的噪声数据,采集频率为20~20 000Hz。风机试验台如图2所示,噪声测点位置示意图如图3所示。

图2 风机试验台Fig.2 Test rig of the fan

图3 噪声测点位置示意图Fig.3 Schematic diagram of noise measurement point location

依据式(1)对6个测点的噪声数据进行处理:

式中,Lˉp为平均声压级,N为测点数,Lpi为第i点测得的声压级,Lki为第i点测得的背景噪声。

3 试验数据结果分析

3.1 各工况噪声对比分析

表1为风机不同工况点的气动性能参数。

表1 各工况点风机气动性能参数Tab.1 Aerodynamic performance parameters of fans at various working conditions

其中,工况4为额定工况。各工况对应的五种填充方案的平均A计权声压级如图4所示。

图4 各工况5种填充方案平均A声压级Fig.4 Average A sound pressure level of 5 filling schemes in each working condition

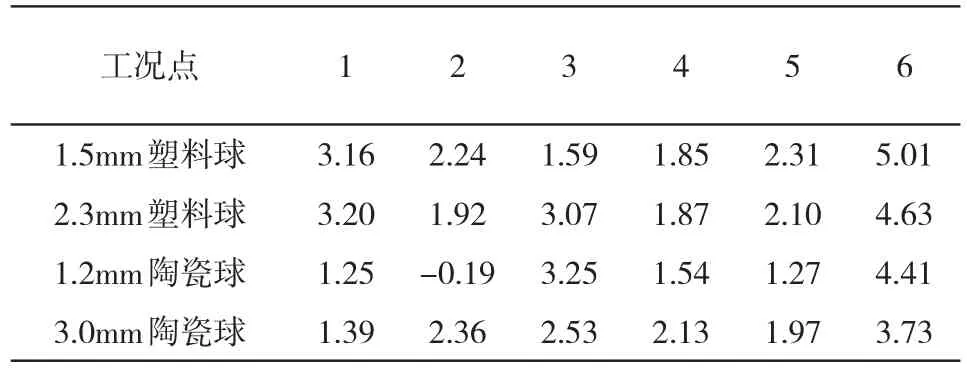

从图4可知,在各工况下,四种有填充的方案均取得一定的降噪效果。但工况2点的1.2mm陶瓷球填充方案降噪效果不理想,而在其它工况,该方案均有较好的降噪效果,因此推断该噪声数据采集时可能受到了外界干扰。四种填充方案与结构空腔无填充相比降噪效果如表2所示。

表2 四种填充方案降噪效果dB(A)Tab.2 Noise reduction effect of four filling schemes(dB(A))

四种填充方案在各工况的降噪效果有一定差异。在小流量区(工况1),塑料球填充方案降噪效果优于陶瓷球填充方案。在大流量区(工况6),各填充方案均取得相对最佳降噪效果,且塑料球填充方案仍优于陶瓷球填充方案。在额定工况点(工况4),各填充方案也都取得不错的降噪效果,其中以3.0mm陶瓷球填充方案降噪效果最佳。本文所研究风机为优化后的产品,无颗粒填充风机噪声较低(63~65dB(A)),能够在此基础上再降噪2~3dB(A),表明所采用填充方案具有较好的降噪效果。

3.2 额定工况各测点噪声对比分析

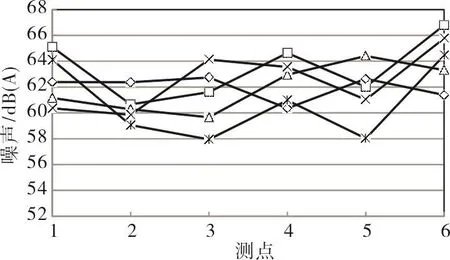

风机主要运行在额定工况附近,因此对工况4各测点噪声数据进行详细对比分析。额定工况各测点噪声如图5所示。

图5 额定工况各测点噪声Fig.5 Noise of each measuring point in rated working condition

从图5可知,无填充颗粒时,各测点的噪声相差较大,其中测点2噪声最小,测点3,4,5次之,测点1,6最大。这一方面是由于风机本身噪声特性所致,另一方面,后侧(测点3,4,5)和侧面(测点2)的结构空腔也对风机出口处结构振动起到了一定的衰减作用,前侧(测点1,6)由于没有在风机出口处设置空腔,且距离风机进口较近,因此噪声相对较大。说明虽然风机进出口管道对气动噪声产生一定的屏蔽作用,但进出口处的非定常气动力仍较显著,从而导致该处结构振动较大,因此风机进出口处的振动噪声为本文风机辐射噪声的主要来源。

各填充方案在各测点的降噪效果也有较大差异。在测点1,4,6,各填充方案均取得一定的降噪效果,而在测点2,3,5,部分填充方案反而增大了噪声。只有3.0mm陶瓷球填充方案在各测点均未出现噪声增大的情况,且该方案整体降噪效果最佳,因此本文风机产品最终选用该填充方案。3.0mm陶瓷球填充方案在各测点的降噪效果如表3所示。

表3 3.0mm陶瓷球填充方案额定工况各测点降噪效果dB(A)Tab.3 Noise reduction effect of each measuring point in rated working condition filled with the 3.0mm ceramic balls(dB(A))

从表3可知,测点3,4,5降噪效果较好,表明后侧空腔设计能够较好的发挥颗粒阻尼效果,抑制振动在该方向的传递;测点2降噪效果稍差,可能是由于侧面空腔体积较小,颗粒阻尼效果发挥不充分;测点6降噪效果较好,表明前盖板内侧空腔设计也能较好的发挥颗粒阻尼效果,降低前盖板振动;但是测点1降噪效果最差,可能是由于风机出口前侧未设置颗粒阻尼器,导致该方向振动未经衰减,因此噪声较为突出。总体来看,添加颗粒阻尼后,相应方向的振动噪声有较大改善。其中,机壳后侧空腔体积相对较大,颗粒阻尼效果较好,而侧面空腔体积相对较小,阻尼效果稍差。因此,合理设计结构空腔,对颗粒阻尼减振降噪效果起着至关重要的作用。

4 结论

本文通过对四种填充方案的降噪效果进行对比分析,得出以下结论:

1)本文所述四种填充方案对风机噪声均有一定的改善,但不同工况点的降噪效果有差别。

2)额定工况下,四种填充方案均取得较好的降噪效果。但是各填充方案对各方向的降噪效果不同,存在个别方案在某方向导致噪声增大的情况,综合考虑以3.0mm陶瓷球填充方案降噪效果最佳。

3)本文颗粒阻尼对风机测点3,4,5,6方向有较好的降噪效果,但在测点1,2方向的噪声还有待于进一步降低,需要改善侧面空腔设计,并增加风机出口处前侧空腔设计。

4)本文对不同材料、不同直径的颗粒阻尼降噪效果进行了对比,各填充方案对风机各个工况、各个方向的噪声影响有较大差别,后续需要对填充颗粒的材质、直径以及填充率等做更详细深入的研究。