规整填料表面气速对气液混流的影响研究*

2019-07-23陈永峰王晟旻刘秋实

王 懿 陈永峰 王晟旻 刘秋实

(1.西安交通大学能动学院;2.沈阳鼓风机集团股份有限公司)

0 引言

分离器是石化工业领域常规的设备之一,传统分离器是采用内置丝网或者格栅的重力分离器,其优点是结构简单、成本低廉、易于加工制造,但分离效果不理想。随着现实生产的需要,对分离器的分离效率和处理能力的要求越来越高,填料式分离器开始应用在工业领域。由于规整填料具有比表面积大、压降小、停留时间短、加大分离速度等优点,其在工业分离器中的应用及研究更为广泛。杨帆[1]针对重力式分离器内规整填料的油水分离特性进行了实验研究,分别比较了陶瓷、聚丙烯孔板、聚丙烯丝网、聚丙烯六角蜂窝斜管、不锈钢、不锈钢孔板、不锈钢丝网等七种规整波纹填料板的分离性能。许松林等[2]针对福建省南平市榕昌化工有限公司的分离器分离效果不佳而提出改造方案,分别在卧式和立式分离器内布置疏水性能好的塑料波纹板规整填料,使分离装置的处理能力提高40%。倪玲英等[3]人对放置了聚结填料的卧式分离器进行实验研究,认为聚结填料对小液滴有较好的聚结合并作用,能显著提高油水分离效果。

分离器填料表面的流动过程为多相流动[4],以分离器内的流动模拟为研究对象的研究文献有限,但已有很多研究人员对填料塔内的流动过程进行研究。张鹏[5]将填料塔内液体视为非连续介质,同时引入多孔介质理论,假设填料塔内的填料构成多孔介质,借助PHOENICS流体力学软件对规整填料塔内的气、液单相流和气、液两相流的宏观流动情况进行了模拟。Iliuta[6]等人采用了经体积平均化之后的质量守恒方程、动量守恒方程和双狭缝模型近似法联立,建立了预测气、液两相流逆流塔内两相流压力降和总持液量的两相流模型,并将模拟结果与收集的规整填料塔内的实验数据进行对比,验证了模型的有效性。Spiegel等人[7]采用整体平均CFD法,对规整填料塔内的气相单相流过程进行模拟,研究了塔内的流体分布问题和传质分离效率问题。陈亚平等[8]采用折板形式作为波纹板的近似物理模型,计算了波纹板槽道谷底和波峰两侧液膜传热的综合效果。

本文以立式分离器内布置的板式规整填料为研究对象,研究规整填料表面气液混合流动时,气速对液体降膜流动的影响。对于气液混合流动数值模拟而言,描述方法和确定相界面是最为关键的问题。目前常用的方法有VOF、水平集法(Level Set)和相场法(Phase-Field)[4]。与其他方法相比,相场法是最新的一种气液相界面追踪技术,它将气液之间表面张力直接引入相场方程,更加适合应用在无法忽略表面张力的两相流界面追踪中。本文根据不可压Navier-Stokes方程和相场方法建立了垂直平板规整填料上气液两相流CFD模型,其中气相选取为湿空气,液相为液体水,并利用COMSOL Multiphysics多物理场耦合软件对规整填料板上的气液混合流动过程进行数值模拟。本文对不同气速下液体的流动状态进行研究,重点讨论了气速对液体在降膜流动过程以及气体流动状态的影响。

1 数值模拟

1.1 数学模型

规整填料片上的液膜流动过程是一种比较复杂的降膜流动现象。为了便于直观的显示出气体速度对规整填料上液体流动过程的影响,本文忽略规整填料板结构的变化,以垂直放置的平板填料作为研究对象,物理模型如图1所示。

图1 平板填料的物理模型/mmFig.1 Physical Model of packing panel/mm

在进行模拟时,考虑到气体在填料层内流动的速度并不是很大,可将空气密度假设为常量,这样液体与空气均视为不可压缩流体,可以使用不可压缩N-S方程求解问题。此外,本文采用相场法来追踪气液相界面,因此,本文研究的控制方程为:

1.1.1 不可压缩N-S方程

式中,u⇀为速度矢量;p为压力;I I为单位向量;η为动力粘度系数;F⇀为体积力矢量。

1.1.2 相场方程[10]

在气液两相流模拟中,准确追踪到相界面随时间的变化过程是研究的关键,考虑到表面张力对液膜的流体有很重要的影响,需要采用方便处理表面张力的方法进行相界面追踪。相场方法基本思想是相界面的形状要保证系统有最小的自由能,而表面张力恰恰反映了由局部浓度梯度引起的表面自由能的大小,因而相场方法能够很好的解决了这一问题。

相场方法用带有相场函数的偏微分方程作为界面变量的输运方程,并且将自由能的变化引入方程中;相场函数在区间(-1,1)内光滑连续的变化,并且通过相场函数的值可以计算出单元格内的体积分率。这种方法允许通过整合来解决所有系统的偏微分方程组同时求解,从而避免单独处理界面上的边界条件所带来的困难。相场方程的表达式为

式中,φ为相场函数;Ψ为辅助变量;γ为迁移率;λ为混合能量密度;ε为界面厚度;fext为自由能[11]。

1.1.3 动量源项[12]

在处理液膜、气泡、液滴等流动过程时,由于气液界面曲率半径很小,由表面张力引起的附加压力相当可观,因此不能被忽略。此外,重力也不应忽略,因此用简单的线性关系描述N-S方程中的动量源项:

式中,δ为Delta函数,其作用是使表面张力在界面附近取值,在远离界面的时候为零;κ为界面曲率。

1.1.4 物性参数

“书刊印刷有历史延续性,我们觉得,要把中科印刷发展起来,还是应该按照市场经济的模式,按照企业自身的特性来制定发展规划。”在中科印刷,一方面,出资人要对企业负有直接责任,其经营决策和自己的利益直接挂钩;另一方面,中国科学院在企业的经营模式转换上,起到决定的作用,确定企业实行股权社会化,即进行企业社会化的改造。有了政策的支持,2015年,中科印刷便在市场大河中寻找到了国彩,两家企业重组合并,进行资金与社会资源的双结合,产生了1+1的效应。

方程中的物性参数由系统的两相共同确定,如气-液混合流中的流体密度 ρ、粘性系数μ可用式(6)和(7)来表示。

式中,Vf,l为单元格内液体的体积分率。

本研究中气体和液体的密度和粘性系数分别选取温度为20℃相对湿度为0.8的湿空气和温度为20℃液体水对应的物性参数[13]。

1.2 网格划分和边界条件

本文采用非结构网格划分计算区域。由于液膜流动属于近壁面流动,受液膜粘性底层的影响,同时考虑到液膜流动时可能会因气速与液速不同而在界面处受到气体的影响,而且液体与气体在进入模拟区域时,会因流通面积的变化而使流动特征发生变化,因此在划分网格时对液膜区域及靠近气、液进口处的边界附近进行了网格加密,这样即能保证计算精度又能节省计算时间。

气液进口均设为速度边界条件;气液出口均设为压力边界条件,取出口表压为零;平板壁面设为无滑移壁面边界条件;对称边界设为对称边界条件。

2 模拟结果及讨论

考虑到液体成膜后,液体速度与气速不再一致,气速与液速分别给定;为了探寻气液混合流动时的各种不同状态,例如寻找出液膜成膜的临界点,算例中所给定的气速和液速与实际运行工况存在偏差。

2.1 气速对液体是否成膜的影响

为体现不同气速下液体的流动特点,选取液速为0.04m/s,气速分别为0.5m/s,0.3m/s和0.1m/s三种情况进行讨论,本部分所选取的时间截图不以时间等距为取图标准,而是以能充分反映流动特征为依据来取图。

图2是气速为0.5m/s、液速为0.04m/s时的流动液体流动过程。由图2可以看出,液体在平板上无法形成覆盖全板的液膜。液体流入平板后最初能形成较为平缓的小段液膜;之后,受表面张力的作用,液膜前端有液量聚集,受重力作用而与连续液膜发生断裂,形成液滴向下流动。因液体连续从进口流进,来流不断在液膜前端聚集,在气体的吹扫、重力以及表面张力的共同作用下,液膜前端不断从液膜部分脱离,使得平板上的某一位置成为液膜流和滴状流的分割点。

图2 气速0.5m/s液速0.04m/s的液体流动过程Fig.2 Liquid flow condition at gas speed of 0.5m/s,liquid speed of 0.04m/s

当气速减小到0.1m/s时,如图4所示,最初的液体流动状态依然是在靠近出口处形成液膜,然后液膜断

图3 气速0.3m/s液速0.04m/s的液体流动过程Fig.3 Liquid flow condition at gas speed of 0.3m/s,liquid speed of 0.04m/s

综上可以看出,气速为0.5m/s和0.3m/s时,由于气液之间的相互作用,液体均不能在板面上形成稳定的连续液膜。当气速降为0.1m/s时,气体对液体的吹扫作用减弱,液体能在平板上形成稳定连续的液膜。

2.2 气速对液膜厚度的影响

为了比较气速对液膜厚度的影响,选取可稳定成膜时的液速0.08m/s及其所对应的三个不同气速(0.1m/s、0.5m/s和0.9m/s)的流动情况加以对比。三种气速下,液膜的厚度都非常小,且随着气速的增大,液膜厚度逐渐变薄。气速为0.1m/s时,液膜厚度为1.974mm,当气速增大到0.5m/s时,液膜厚度减小为1.972mm,当气速再裂,液膜长度迅速减小,但是当液膜再次流动到出口处时,便不再发生断裂,虽然有表面张力的作用存在,使液膜在出口处的厚度在短时间内处于变化状态,但气体速度的减小使得吹扫作用减弱,出口处的液膜逐渐趋于稳定,平板上的液体最终将以稳定连续液膜的形式流动。增大到0.9m/s时,液膜厚度进一步减小为1.971mm。这种变化是由于气速的增大,使得气体对液膜的吹扫作用相应增大,最终导致液膜相对变薄。不过这种变化非常小,最厚液膜与最薄液膜之间仅相差0.003mm,可以认为气速对液膜厚度的影响很小,可忽略不计。

图4 气速0.1m/s液速0.04m/s的液体流动过程Fig.4 Liquid flow condition at gas speed of 0.1m/s,liquid speed of 0.04m/s

2.3 气速对气体流动的影响

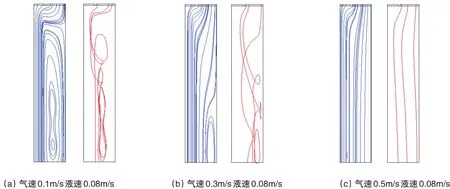

在气液混合流动过程中,气速除了对液体的流动产生作用外,也会对气体自身的运动状态产生影响。为了比较不同气速对气体流动的影响,选取液速为0.08m/s,气速分别0.1m/s、0.3m/s和0.5m/s时的三种流动状态下的气体流线和粒子追踪图进行对比(如图5所示)。

图5 液速0.08m/s时不同气速下的流线和粒子追踪图Fig.5 Streamline and Particle tracking at liquid speed of 0.08m/s

图5的每组图中,左侧为流线图,右侧为粒子追踪图。由图5(a)可以看出,气速为0.1m/s时,气体大部分呈旋涡和波浪式流动,而且在流动空间内要绕流很长时间才会从出口流出。这是由于液体的注入过程会占据了部分气体的流动空间,导致气体流通面积变小,并具有向对称中心流动的趋势,而此时流入气体的速度小、吹扫作用弱,无法削弱气体向对称中心运动的趋势,再加之气体进口处的突扩作用,从而使气体在流动空间内形成部分旋涡。当气速增加到0.3m/s时,气体的吹扫作用开始显现,流动空间内的旋涡和波浪痕迹明显减少,只出现在出口附近(如图5(b)所示)。当气速进一步增加到0.5m/s时,气体向对称中心流动的趋势被较大流速的气体打破,使得其在流动空间呈现出较为均匀的流线分布,对流动空间内的气体做无质量粒子追踪,粒子追踪图与流线图相似,粒子运动路径也呈现出较为均匀的类直线型(如图5(c)所示)。

当流动空间内的气体出现旋涡式流动时,涡流气体会对不断流入的气体产生一定的阻碍作用,导致流入的气体不能顺畅的通过流动空间或者卷入涡流而在流动空间内循环流动,使循环流动的气体会出现反复与液体接触的情况。此外,气体旋涡的存在时有效流通面积减小,气体流过旋涡处时,由于缩颈效应的存在,流动速度增大,与液膜接触的传质时间变短,影响分离效果。

3 结论

本文根据不可压Navier-Stokes方程和相场方法建立了垂直平板填料气液混合流动CFD模型,通过数值模拟研究了不同气速对液体流动过程的影响,定性分析结果表明:

1)对于垂直平板上气液混合流动过程,当液体速度较小时,气速对液体在降膜流动过程中是否成膜有影响,会使液体在流动中分别呈现:①部分成膜、部分滴状流动;②成膜时间短暂且液膜很薄,成膜后液膜迅速断裂;③可以形成均匀连续液膜。

2)气速对液膜厚度影响很小,基本可以忽略。

3)气速对气体流动状态很大的影响,随气体速度的增加,气体吹扫作用增大,会使气体的流动形态分别呈现:①旋涡式流动;②出口附近旋涡式流动;③较为均匀的类直线型流动。

当液体也稳定液膜形式存在时,气体与液体的接触表面积大,传质面积大,为实现更好的分离提供必要条件。另一方面,含液气体只有在速度达到一定程度时,才能与液膜表面充分接触实现传质过程;当气速较小时流动空间内会出现气体旋涡,使气体与液体的有效接触过程减弱,传质分离过程被削弱。

由于实际应用中,板式规整填料有很多种类,如波纹板、孔板、蜂窝板等多种形式,在不同类型的板式填料表面,气液混合流动的流动性能及流动对分离的影响都会有所不同。为强化分离效果,仍需进一步的研究不同形式的规整填料板表面的流动情况。