拉筋形状对离心压缩机排气蜗壳的性能影响*

2019-07-23王金生张鹏刚谭佳健李健伟

王金生 张 龙 张鹏刚 韩 亮 谭佳健 李健伟

(沈阳鼓风机集团股份有限公司)

0 引言

目前,离心压缩机技术正朝着以创新设计的方式来提高机组性能的方向发展。计算流体动力学(CFD)在离心压缩机部件设计的评估和优化中起着重要作用[1]。扩压器和排气蜗壳等静止部件对离心压缩机整体性能等方面有较大的影响[2],扩压器的主要作用是将叶轮出口气体的动能有效转化为压力能[3],排气蜗壳的作用则是收集扩压器后的气体[4]。排气蜗壳内的流场较复杂[5],影响排气蜗壳性能的因素较多,包括:扩压器高度[6],蜗舌半径和蜗壳宽度[7]等。当需要设计满足特定工况条件的排气蜗壳或存在非标准几何尺寸结构时,排气蜗壳的CFD分析显得尤为重要[8]。

针对部分具有较大高度的无叶扩压器的离心压缩机机组,为了保证机组的强度,需要在扩压器内安装拉筋。拉筋起着支撑扩压器前后隔板的作用,然而位于流道中的拉筋必然会影响扩压器内气流的流动状态,进而影响排气蜗壳的性能,而这种性能影响是不能通过已有简化的二维分析方法评估的,需要采用CFD手段进行全三维流场分析。国内外有关离心压缩机扩压器内拉筋对排气蜗壳性能影响的研究相对较少,Patri[9]等人研究了拉筋的周向位置以及对比计算两种形状的拉筋对排气蜗壳的影响,为了简化计算,计算模型只包括扩压器和排气蜗壳,而省去了叶轮部分。计算结果表明,拉筋周向位置的微小改变和截面形状的变化,可能对排气蜗壳的性能有较大的影响。

本文主要利用CFD方法研究了三种带拉筋结构的离心压缩机整级模型的三维流动,分析多工况下排气蜗壳的总压损失系数及整级多变效率等参数的变化,说明不同拉筋形状对排气蜗壳及整级气动性能的影响。

1 计算方法

1.1 几何描述

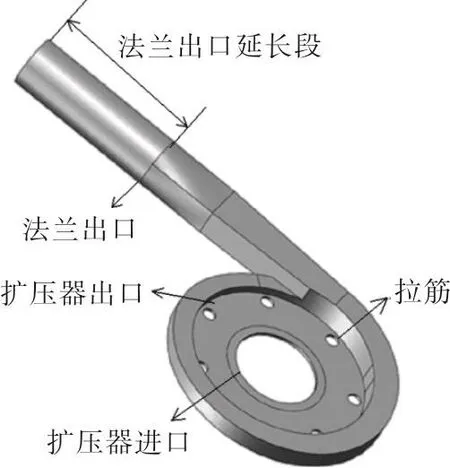

以某离心压缩机机组的末级为研究对象,包括三元闭式叶轮、无叶扩压器、拉筋以及排气蜗壳。拉筋靠近扩压器出口,总数为7。扩压器出口直径定义为D4,扩压器进口直径定义为D2,其中扩压器出口高度D4/D2=2.4,排气蜗壳出口延长至3倍法兰直径处,以保证出口的气流流动相对均匀,其结构示意图如图1所示。

图1 计算模型的结构示意图Fig.1 Schematic view of the calculation model structure

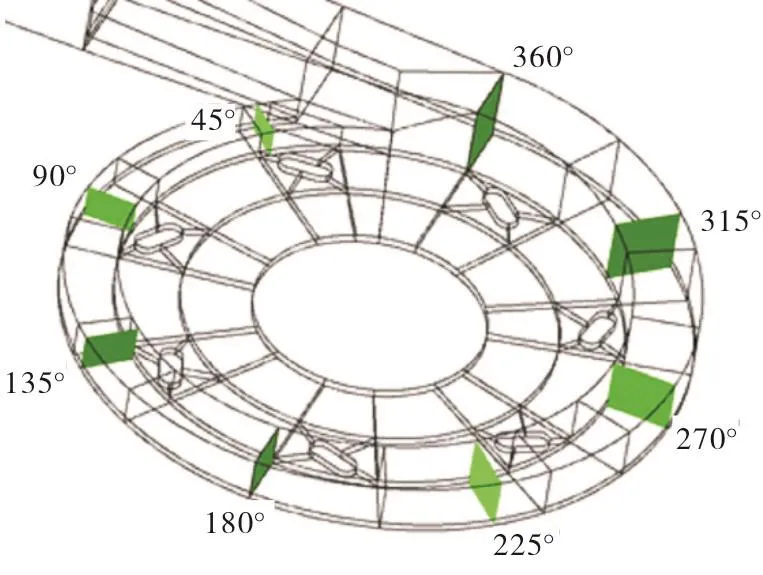

本文研究了三种不同截面形状的拉筋对排气蜗壳性能的影响,即圆形、键形和椭圆形拉筋。拉筋中心处直径定义为Dsp,三种方案的直径一致,其中Dsp/D2=2.13,沿圆周方向均匀布置。为了达到相同的强度,需保证三种拉筋的轴向横截面的面积相同。本文中圆形拉筋的直径为80mm;键形拉筋的前后尾缘直径是48mm,总长是115mm;椭圆形拉筋的长轴长为138mm,短轴长为46mm。键形和椭圆形拉筋的安装角需与设计点100%工况的当地周向平均气流角相匹配。拉筋的布置方式与周向位置如图2所示。

图2 原型和三种拉筋结构的几何模型示意图Fig.2 Schematic view of the prototype and three spacers'model structure

为了便于后文的讨论,规定了四种模型的简称,其中,无拉筋结构的整级模型称为原型,带圆形拉筋结构的整级模型称为拉筋1,带键形拉筋结构的整级模型称为拉筋2,带椭圆形拉筋结构的整级模型称为拉筋3。

1.2 数值求解方法

采用NUMECA系列软件的IGG模块进行排气蜗壳、扩压器和拉筋的三维结构网格划分,叶轮使用Autogrid5模块自动划分网格,考虑排气蜗壳非周期性影响,叶轮采用全通道网格,所有网格均为六面体结构化网格,第一层壁面距离为0.01mm,保证壁面y+值小于10。本文的重点是分析拉筋的几何形状对排气蜗壳的影响,因此在拉筋附近区域对网格进行了细化,如图3所示。

图3 三种拉筋模型的网格局部放大图Fig.3 Enlarged view of the grid of three spacer models

本文的三维定常流场计算分析是在Fine/Turbo模块上进行的,选取S-A湍流模型,使用多重网格技术加速计算收敛。计算中,壁面设定为无滑移绝热壁面,忽略所有轮阻损失以及密封的影响。介质选择常温常压的理想空气,选用的边界条件给定为进口气流的总温(T0=293K)和总压(p0=98 100Pa),以及出口气流的质量流量(m=3.1kg/s)。

2 计算结果及分析

为了分析拉筋的形状对排气蜗壳的性能影响,首先计算了无拉筋的整级模型,并以此作为基准,随后计算三种带拉筋的整级模型,将其计算结果与基准进行对比,分离出拉筋的存在对排气蜗壳性能的影响。

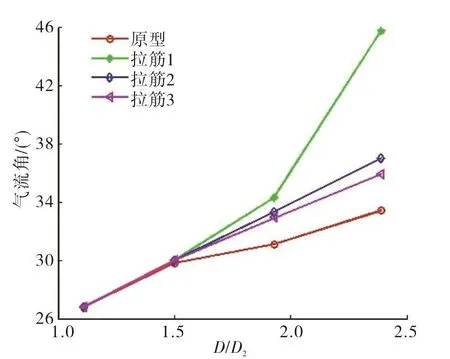

分别提取了设计点100%流量工况的四种模型的扩压器内不同高度位置的周向平均气流角,图4显示了不同模型扩压器的周向平均气流角沿流动方向的分布情况,清楚地表明了扩压器内的气流角均沿着气流流动的方向逐渐增加的趋势。横坐标是以叶轮出口直径为基准的不同截面位置的无量纲高度。对于原型,气流角从扩压器进口处的26°变化到扩压器出口处的33°,气流角的变化比较平缓。而当拉筋存在于扩压器流道中,拉筋附近的气流角会发生明显变化。拉筋2和3模型的气流角的分布与原型的气流角分布比较接近,而拉筋1模型中拉筋附近的气流角有突然较大的变化,其扩压器出口的气流角达到45.7°,意味着圆形拉筋对扩压器内气体流动的影响更大。

图4 扩压器内不同高度截面气流角分布Fig.4 Flow angle distribution at different height sections in diffuser

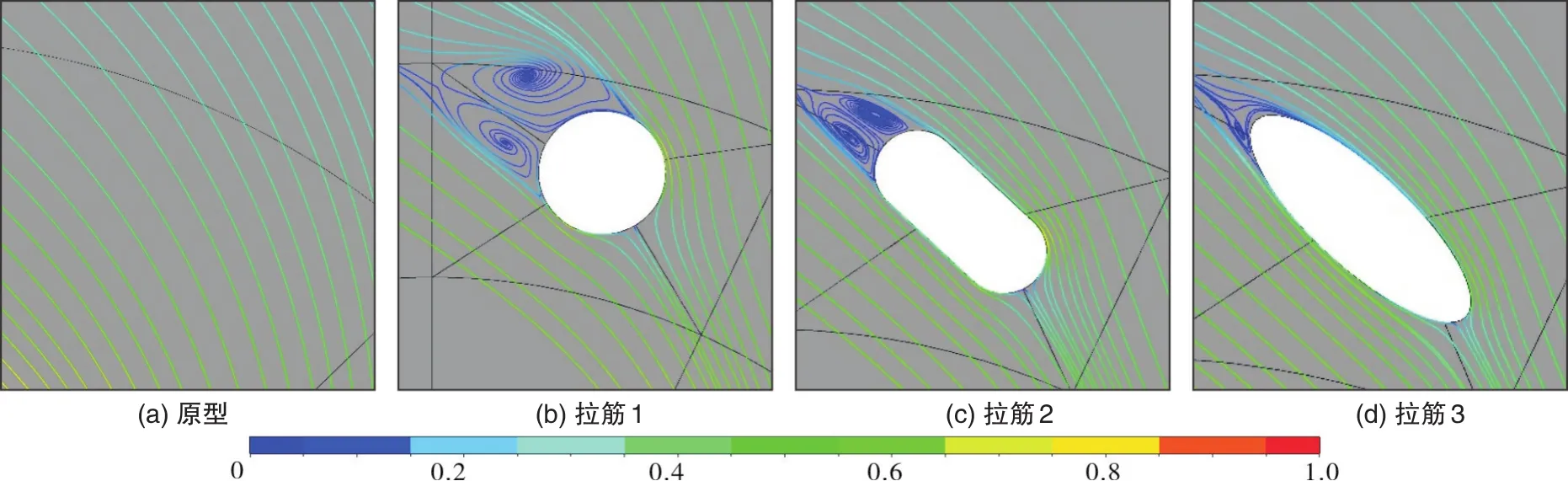

图5 为四种模型相同位置的局部流线放大图,从图5中可以看出,原型扩压器内的气流流动比较均匀且顺畅,三种拉筋模型均存在低速旋涡区,其中圆形拉筋的尾部出现较大的涡流区,导致尾迹损失,使扩压器和排气蜗壳的性能下降,而椭圆形拉筋的尾部几乎不存在涡流区,对气流流动的影响相对较小。

图6和图7展示了四种模型设计点100%流量工况,排气蜗室不同截面的总压比和静压比的分布状况。排气蜗室不同角度截面的位置示意图如图8所示。三种带拉筋结构的排气蜗室内各截面的压力值均较无拉筋结构有所下降,曲线的变化趋势基本相同。原型和拉筋2和3的总压峰值位于180°截面,而拉筋1的总压峰值位于135°截面,四种模型的静压峰值均出现在90°截面。拉筋1各截面的压力值比原型下降2%左右,其偏差最大;拉筋2和3各截面的压力值比原型下降约0.5%,表明拉筋1对排气蜗壳内的气流流动影响更大。

图9显示了相同高度的扩压器中心截面的无量纲速度矢量分布,从图中可以清晰地看出,拉筋1模型的低速尾迹区范围最大,表明其扩压器和排气蜗壳内的气流流动状态所受影响最大,而椭圆形拉筋对流场影响相对较小。受排气蜗壳周向不对称的影响,不同周向位置的拉筋的尾迹也略不相同。

图5 设计点的无量纲速度流线Fig.5 Streamlines at design point(DP)in the scroll colored by non-dimensional velocity

图6 排气蜗室各截面的总压比分布Fig.6 Total pressure ratio distribution in exit scroll

图7 排气蜗室各截面的静压比分布Fig.7 Static pressure ratio distribution in exit scroll

图8 排气蜗壳不同角度截面的位置示意图Fig.8 Schematic view of the location of the exit scroll's different cross-sections

总压损失系数、静压恢复系数和多变效率的定义如下所示:

公式中的压力值和温度值均为不同截面的质量流量平均值,进口参数取扩压器进口对应的参数,出口参数选取排气蜗壳出口截面的参数。

如Steglich[10]等人指出,对于相同计算条件,静压恢复系数和总压损失系数之和(ξ+Cp)仅是进口/出口几何形状的函数。在本文的计算中,拉筋的存在并没有改变计算模型的进口/出口几何形状,因而没有改变ξ+Cp的值。见表1,四种结构的排气蜗壳出口ξ+Cp的值基本相同,从侧面印证本文计算的正确性。对于固定的蜗壳,拉筋的存在必然导致总压损失系数的增加,使得出口的静压恢复系数下降。若想减少排气蜗壳的气动损失,则需要与静压的增加相对应。

图10和图11分别展示了五种流量(设计点90%、95%、100%、105%和110%流量)工况下,三种拉筋结构的排气蜗壳出口的总压损失系数和静压恢复系数与原型出口总压损失系数的相对差值。从图10中可以看到,拉筋1的总压损失系数相对差值随质量流量的增加而略有增加,拉筋2和3的总压损失系数相对差值则随质量流量的增加而明显地增加,拉筋3引起的损失比拉筋1低约20%,可认为拉筋3的性能比拉筋1高约20%。对于图11,三种拉筋结构的静压恢复系数相对差值随质量流量的变化趋势是相同的,均随质量流量的增加而逐渐减小。从计算结果可以看出,对于大流量工况,拉筋引起的气动损失更大。

表1 不同排气蜗壳出口总压损失系数与静压恢复系数之和Tab.1 Sum of total pressure loss coefficient and static pressure recovery coefficient at diffenent exit scrolls'outlet

图.9 扩压器中心截面无量纲速度矢量分布图Fig.9 Non-dimensional velocity vector distribution in the central section of the diffuser

图10 总压损失系数的相对变化Fig.10 Non-dimensional mass flow vs relative total pressure loss coefficient

图11 静压恢复系数的相对变化Fig.11 Non-dimensional mass flow vs relative static pressure recovery coefficient

图12为五种流量工况条件下,三种拉筋结构的排气蜗壳出口多变效率与原型的排气蜗壳出口多变效率的差值(即多变效率降),可以直观地看出,对于三种拉筋,当进口质量流量增加时,拉筋引起的排气蜗壳的多变效率降均略有增加。排气蜗壳出口的多变效率降是由拉筋的存在而引起的,通过提取出口多变效率降,可以分离出拉筋对排气蜗壳性能的影响。计算结果表明,拉筋2和3引起的排气蜗壳出口多变效率降小于1%,而拉筋1引起的排气蜗壳出口多变效率降在3%左右。

图12 出口多变效率降随质量流量的变化Fig.12 Non-dimensional mass flow vs polytropic efficiency at outlet

3 结论

本文采用CFD手段研究了拉筋对排气蜗壳性能的影响。扩压器中的拉筋是由于强度要求而存在的,三种拉筋的轴向横截面积虽然相同,但是各自扩压器内的有效通流面积是不同的。拉筋的存在一定程度上影响了扩压器内的气流流动,进而影响排气蜗壳的性能。从本文的计算可知,椭圆形拉筋的性能比圆形拉筋的性能高约20%,具有更小的排气蜗壳出口多变效率降,流场均匀性最好,对排气蜗壳的性能影响最小。拉筋的轴向截面形状从圆形到键形再到椭圆形的改变有助于在一定范围内将损失最小化。

本文初步研究了拉筋的形状因素对排气蜗壳的性能影响,随后,将进一步研究更先进的具有更小气动损失的拉筋轮廓形状,同时研究拉筋的周向和径向位置的尾迹效应,以及由于拉筋的存在而导致的排气蜗壳中的流动损失机制并探究如何减小损失。这项研究对于此类需带有拉筋结构的离心压缩机机组非常重要。