基于热电效应的滑动轴承磨损监测技术

2019-07-23朱军高红亮皮大能詹习生万标

朱军,高红亮,皮大能,詹习生,万标

(1.湖北师范大学 机电与控制工程学院,湖北 黄石 435002;2.武汉理工大学 能源与动力工程学院,武汉 430063)

作为船舶、重型汽车、大型客车、工程机械、发电机组等装备的主要动力来源,柴油发动机工作时细微的柴油颗粒与高温高压的空气混合形成可燃气体瞬时燃烧,产生巨大的推力,对零部件的强度、刚度、耐磨性的要求较高。作为柴油机关键承载部件,滑动轴承工作时载荷大小和方向均呈周期变化,工作条件恶劣,其特点是平稳可靠,无噪声,滑动表面不直接接触,大大减小了摩擦磨损,同时滑动油膜还具有一定的吸振能力。工作时轴颈与主轴瓦表面产生的应力和变形影响油膜厚度,油膜厚度不同会使轴颈表面与轴瓦间的接触形式不同。主轴颈表面与轴瓦润滑形式主要有动压润滑、边界润滑、混合润滑和干摩擦,后3种形式会造成磨损故障,导致与之相关联的零部件损伤而发生事故[1]。因此,轴承磨损状态是重要研究内容之一。传统的轴承磨损状态检测或监测方法包括轴承间隙法、油液法、温度法和振动法等[2-8]。由于旋转机械激励源多,传递路径复杂,信号相互干扰和信噪比低等原因,这些方法的工程应用难度较大。国外已有基于热电效应的内燃机轴承磨损状态监测法的相关研究,实现了热电信号随时间或曲轴转角的线性和极坐标显示,摩擦位置和强度随曲柄转角变化的3D显示,主轴承及连杆大端轴承的故障定位,在线监测瞬时转速分析燃烧发火异常等功能[9]。国内关于热电法的相关研究则较少,仅开展了相关的前期探索[10-11]。

鉴于此,现基于热电效应的柴油发动机滑动轴承磨损状态试验,分析热电法对于不同类型主轴承的适用性,不同气缸位置主轴承热电信号的可识别性,热电信号波动幅值等特征参数与主轴承磨损程度的一致性,以期为热电法监测滑动主轴承磨损状态的工程应用奠定技术基础。

1 轴承热电效应监测原理

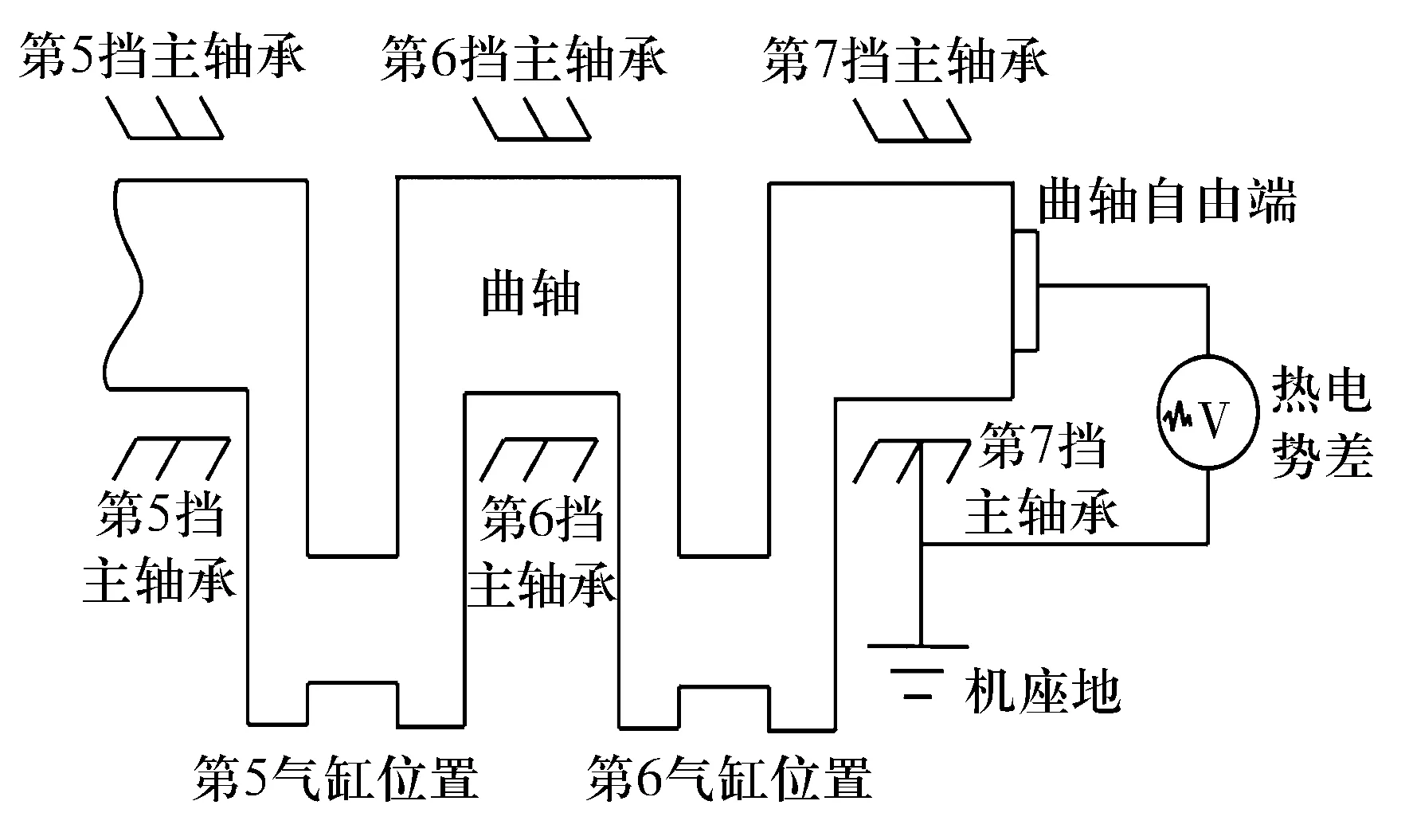

柴油机滑动轴承磨损热电效应监测原理如图1所示,通过测量曲轴与主轴承轴瓦(机座地)间的热电势差监测主轴承的磨损状态[10]。以6缸机6DK20型柴油机为例,当曲轴旋转时,主轴颈、曲柄销分别与7套主轴承、6套连杆大端轴承发生相对转动,轴承内润滑油膜的电阻使曲轴形成一个相对独立的电势体;另外,主轴承与机架紧密接触形成等电位,连杆大端轴承与活塞销(小端)轴承分别位于连杆两端,其油膜将曲轴与活塞、活塞环、缸套(机架)隔开形成不同电位;同时润滑油循环带走热量,使曲轴与主轴承、连杆轴承间存在温差。当主轴承内存在金属颗粒或润滑油膜不稳定时,其与曲轴主轴颈直接摩擦,而曲轴和轴瓦的材料不同,因此两者间会产生热电效应和热电势。

图1 6DK20型柴油机滑动轴承磨损热电效应监测原理

发动机启动时,轴颈与轴瓦间尚未完全建立油膜,轴颈与主轴承产生干摩擦,摩擦副温度升高而产生热电效应。以发动机1#缸发火上止点为基准测量热电势信号,将发火顺序、曲轴转角与热电势输出信号相结合分析主轴承的磨损状况。轴承热电势、曲柄转角与发火顺序关系图如图2所示,其中3#气缸对应360°,4#气缸对应720°。由图可知,四冲程柴油机1个工作循环内热电势信号与曲轴角度和不同发火缸主轴承位置呈一一对应关系。柴油机轴颈-轴承间的摩擦越频繁,轴承的温升越快,其产生热电势的均值越大,峰值越高。利用热电势信号特征与轴承磨损状态的对应关系,即可实现对滑动轴承磨损状态的在线监测。

图2 热电势、曲柄转角与发火顺序关系图

摩擦功耗的计算与热电势特征值密切相关。轴承的摩擦功耗主要来自于2个部分:一部分由轴颈-轴承剪切效应产生,另一部分由轴颈旋转时流体的阻尼作用产生。摩擦功耗产生热量,导致摩擦部位的温度升高,使热电势的特征值发生变化。因此,瞬时摩擦功耗的计算对于校验热电势的变化规律十分重要。

4120SG型柴油机有4个气缸5挡轴承,第3挡刚好处于正中间,受首、尾外部连接机构影响较小,其摩擦功耗具有代表性意义。不同间隙下4120SG型柴油机(1 500 r/min、无载)第3挡轴承瞬时摩擦功耗如图3所示。由图可知,轴承间隙从0.1 mm增加到0.2 mm时,在发火位置(180°和540°曲柄转角)的瞬时摩擦功耗有所增加,但增幅不大;轴承间隙增大到0.3 mm时,在发火位置的瞬时摩擦功耗急剧增加。这是由于轴承间隙过大,从间隙泄露的润滑油量增加,润滑油压力迅速下降,此时建立持续的动压润滑较为困难,轴承磨损加剧,使瞬时摩擦功耗急剧增大。

图3 不同间隙下轴承瞬时摩擦功耗

2 轴承的磨损试验

为了验证基于热电效应的滑动轴承磨损监测技术的普适性,探究热电信号对于不同机型轴承的差异性,总结内在的共通性,分别在4120SG型和6DK20型柴油机上进行轴承磨损试验,分析不同工况下不同轴承磨损状态的热电信号。

2.1 试样及设备

2.1.1 4120SG型柴油机主轴承参数及特点

4120SG型柴油机为直列式非增压4缸机,额定功率44.1 kW,采用倒挂式滑动轴承,轴承盖可拆卸。贯穿螺栓从下往上将轴承下盖、轴承下瓦、主轴颈、上轴瓦固定在轴承座上。该轴承分上、下对半主轴瓦,上轴瓦有油槽,上轴瓦座与机身连成一体;下轴瓦无油槽,下轴瓦座可单独拆卸。主轴瓦采用钢背高锡铝基薄壁型轴瓦,内径为95 mm,外径为101 mm,与主轴颈装配间隙为0.07~0.15 mm,基体材料为Iron_Cast_G25型铸铁,厚度为3 mm,其中含锡耐磨合金层厚度为0.3 mm。

2.1.2 6DK20型柴油机轴承参数及特点

6DK20型船用中速柴油机为直列式增压6缸机,额定功率770 kW,也采用倒挂式滑动轴承。滑动轴承为悬挂式结构,用2个紧固螺栓和2个侧拉螺栓将其安装在铸铁机座上。曲轴由锻钢整体锻造而成,对轴颈及曲柄销轴颈进行淬火处理。轴承和曲柄销轴承均由2片薄壁式轴瓦组成,轴瓦采用上下对开式结构,上瓦有油槽,下瓦无油槽,由定位唇定位。轴颈直径为200 mm,轴颈与轴承装配间隙为0.13~0.22 mm,极限磨损间隙为0.3 mm,可调磨损余量为0.17 mm。轴瓦基体材料为Iron_Cast_G25型铸铁,瓦单侧厚度5 mm,外表面镀锡厚度为1~3 μm;曲轴材料为S/Steel_PH15-5型钼合金钢。

2.2 试验方法和条件

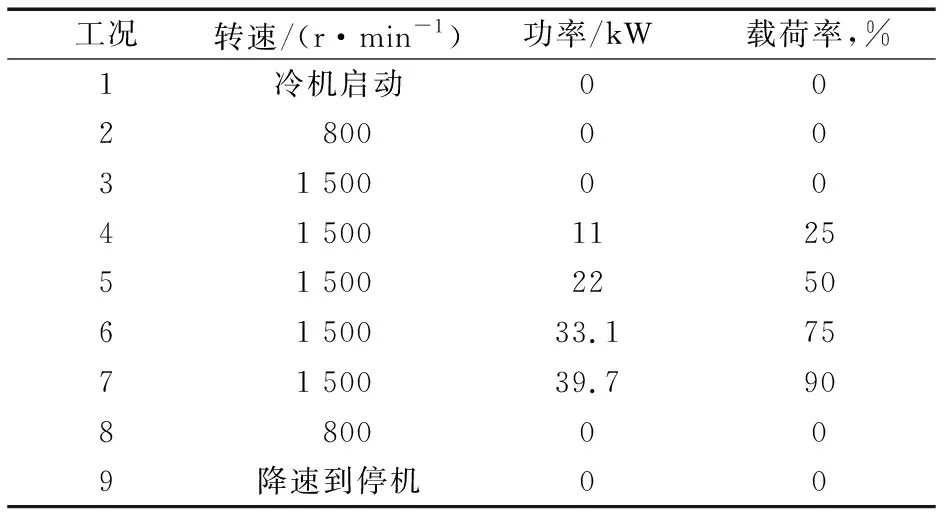

2种柴油机的试验条件分别见表1、表2。试验时按柴油机额定功率的百分比进行加载,测定轴承在不同功率下的热电效应。每种工况下机器运行5 min以上且达到稳定状态后再采集信号。滑动轴承热电监测测试系统如图4所示,其由热电传感器、磁电传感器、气缸压力传感器、数据采集卡和工控机组成。以气缸压力、上止点为热电信号的时间参照,以轴承温度、瞬时转速为分析辅助信号。试验时测量滑动轴承输出热电势及温度、气缸压力、上止点和瞬时转速等信号,记录机油、出水和排气温度以及机油压力等常规参数。柴油机启动前油泵将润滑油输送至各摩擦表面,随转速增加,润滑油和水的温度逐步升高,试验前先将柴油机在无载下运行至转速为720 r/min的稳定状态。

表1 4120SG型柴油机试验条件

表2 6DK20型柴油机试验条件

图4 滑动轴承热电监测测试系统

3 结果与分析

3.1 轴承的启动过程

4120SG型柴油机轴承启动阶段热电势和气缸压力同步信号如图5所示。由图可知,在0~2.8 s时,启动电动机驱动柴油机旋转,气缸压力开始波动,缸内空气开始往复的压缩过程,此时燃油不断喷入缸内并与空气混合形成可燃混合气至可压燃程度,测量的热电势信号电压幅值逐渐从0附近的小幅波动变化为0~0.05 V间大幅跳动,这与轴承受到的气体冲击载荷逐渐增大有关;在1.4 s附近,热电势电压幅值超过0.2 V,这是因为启动阶段轴承油膜尚未完全建立起来,曲轴和轴瓦间产生了接触电动势;随着油膜逐渐建立,柴油机进入稳速运转(3.8 s时)阶段,机带润滑油泵提供压力基本恒定的润滑油流过主轴承,这时热电势幅值明显下降;但随着柴油机气缸的循环做功,轴承受到来自连杆、曲轴的往复冲击而产生磨损,热电势信号也产生相对应的跳跃。

图5 4120SG型柴油机轴承启动阶段热电势与气缸压力同步信号

6DK20型柴油机轴承启动阶段热电势与气缸压力同步信号如图6所示。由图可知,1.5 s时,柴油机启动后气缸压力出现第1个峰值,轴承热电势增大;在约3.6 s时,气缸压力突然跳跃,表明此时气缸内混合燃气发生了剧烈爆燃,在1.5~3.6 s热电势逐渐增大;3.6 s后热电势幅值上升逐渐缓慢。对比图5可以看出,6DK20型柴油机比4120SG型柴油机从启动到正常工作经历的时间长,其热电势信号差异较大,前者逐渐上升,后者由杂乱跳跃再趋为平稳。

图6 6DK20型柴油机主轴承启动阶段热电势与气缸压力同步信号

3.2 轴承稳态运行过程

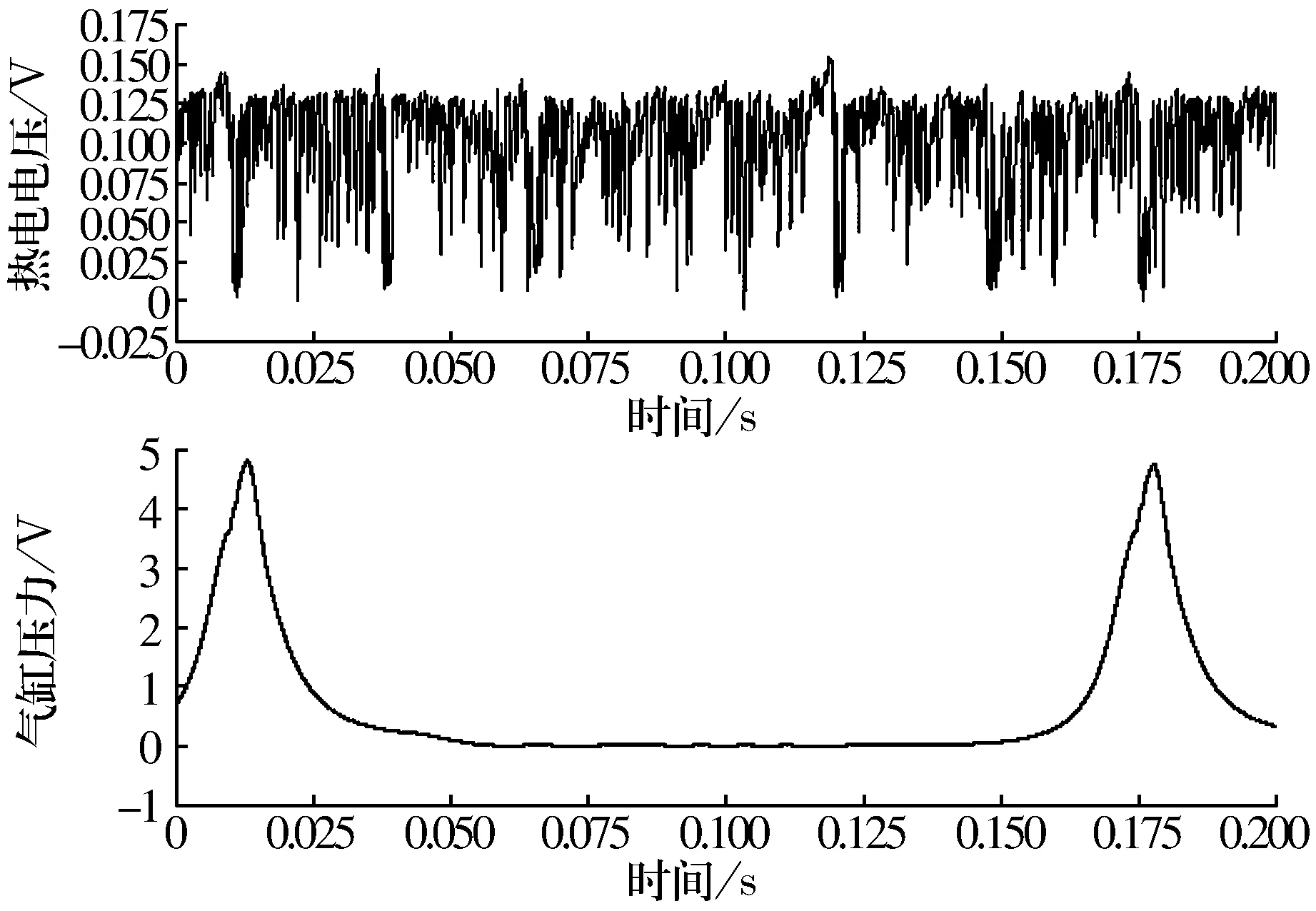

4120SG型柴油机轴承稳态运行的热电势信号变化特征如图7所示。从图中可以看出,其气缸压力和热电势信号均呈较平稳的周期性变化特征,柴油机1个工作循环720°曲轴转角(约0.08 s),热电势幅值从0起有4次向上跃起,对应4缸柴油机的4次气缸发火做功。

图7 4120SG型柴油机主轴承稳态运行的热电势信号变化特征

6DK20型柴油机轴承稳态运行的热电势信号变化特征如图8所示。从图中可以看出,气缸压力和热电势信号同样呈平稳的周期性变化特征,柴油机1个工作循环720°曲轴转角(约0.165 s),热电势信号从0.125 V起向下跳跃6次,对应于6缸柴油机的6次气缸发火做功。

图8 6DK20型柴油机轴承稳态运行阶段热电势信号变化特征

3.3 轴承热电势信号的指向性特征

试验中虽然使用了某型高精度数据采集卡,但所获原始信号中由工频电、振动等引发的谐波仍然存在(图7、图8的上半图),通过适量滤波可将信号中的主要成分显现出来,滤波器采用6阶Butterworth IIR低通滤波。由于发动机工作时燃油喷射等随机因素和非连续工作循环的特点,热电信号易出现随机波动。为了提高分析的可信度,每个工况以15~20个工作循环计算热电信号的周期平均值[10]。

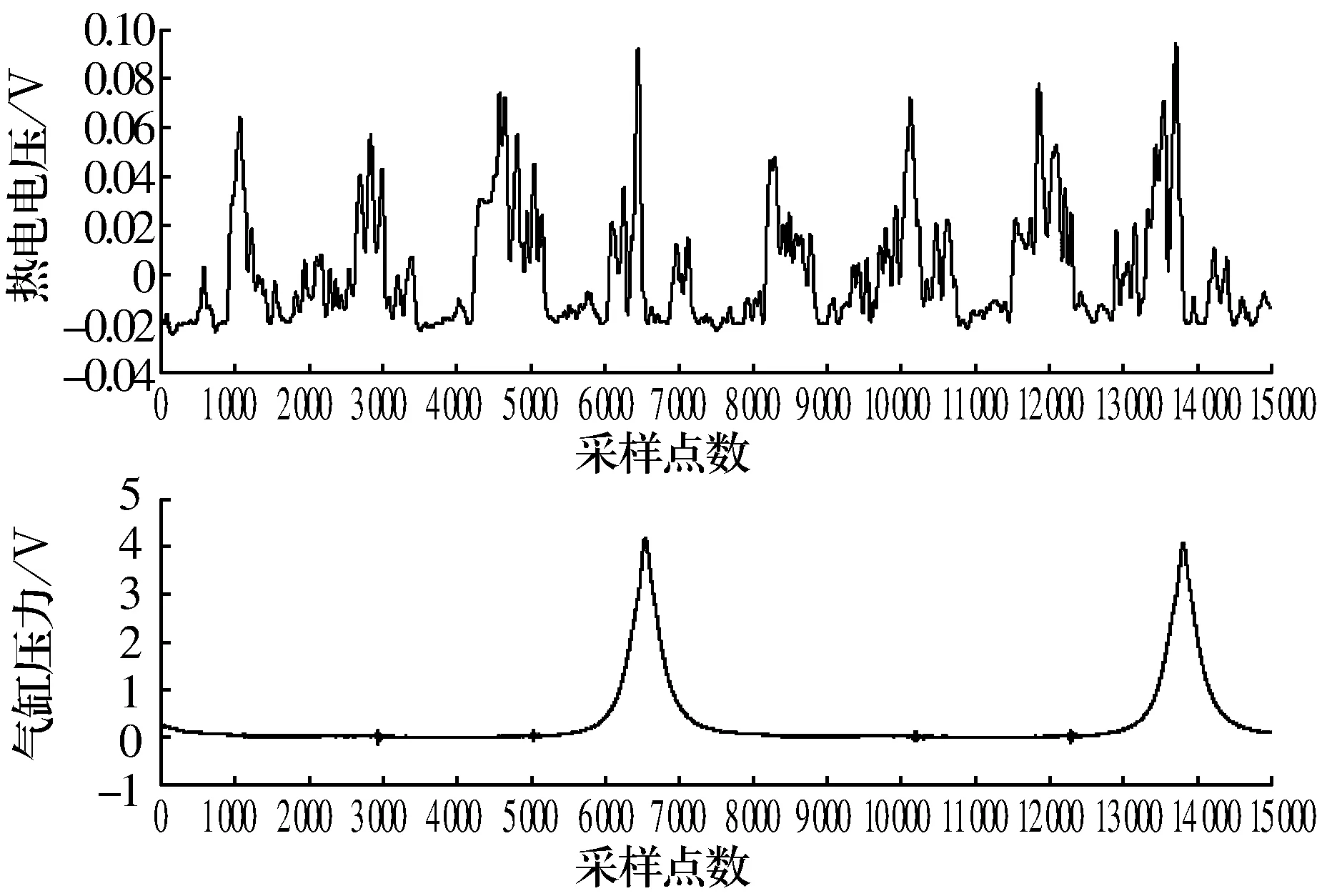

4120SG型柴油机轴承2个工作循环经低通滤波处理的热电势信号指向性特征如图9所示。由图可知,1个工作循环内柴油机热电势信号出现4个指向朝上的峰值。由于该柴油机润滑油使用时间长,黏度低且杂质较多,导致轴颈与轴瓦之间绝缘电阻极低,热电势平均电位在0附近。只有当气缸发火、轴颈与轴瓦发生摩擦接触时接触热电势占主导地位才出现热电势峰值。6DK20型柴油机1个工作循环经低通滤波处理的热电势信号指向性特征如图10所示。由图可知,柴油机热电势信号呈现6个指向朝下的峰值。由于该机是刚出厂新机,加入全新润滑油,绝缘电阻高,当气缸发火时油膜厚度变小,导致绝缘电阻变小电势差降低,在曲轴与轴瓦间形成下凹的热电势,但曲轴与轴瓦还没有达到直接接触的程度,热电势均值处于0.10~0.12 V的高位。只有气缸发火时,油膜厚度变薄,电阻变低才导致热电势峰值降低。由此可见,从热电势的幅值可以反推油膜厚度,也可判断主轴承是否与曲轴发生了接触和磨损。

图9 4120SG型柴油机轴承2个工作循环热电势信号的指向性特征

图10 6DK20型柴油机轴承1个工作循环热电势信号的指向性特征

3.4 轴承磨损间隙热电势信号的变化特征

6DK20型柴油机轴承在1个载荷循环下热电信号随轴承磨损量(预先加工设定)的变化特征如图11所示。从图中可以看出,柴油机启动之初在各磨损工况的热电势不同;随着柴油机运行时间及载荷的增加,热电势在同一载荷下的采样统计平均值随轴承磨损间隙的增大而减小;载荷率从0增加到100%时,产生的累积热量增加,油膜厚度减小,主轴承与曲轴的温差趋于相同,导致热电势水平降低;当载荷率从100%降低到0时,与上升阶段的热电势基本呈对称分布,这说明试验全过程所测热电势值经得起时间和载荷变化的检验;除柴油机75%载荷外,同一载荷下轴承在载荷下降阶段的热电势值比上升阶段的略低,与温度累加,轴承与轴颈温度趋同有关。4120SG型柴油机轴承热电信号特征参考文献[10]。

图11 6DK20型柴油机轴承1个载荷循环热电信号随磨损量的变化特征

综上所述,主轴承间隙越大,所承受来自主轴颈的冲击载荷越大,瞬时摩擦功耗的峰值越大,导致热电瞬时峰值的绝对值越大,但在单一载荷率(图11中的25%,50%等)下,设备在采样时间间隔内测得的所有离散热电信号的平均值越小;轴承发生黏着磨损,瞬时摩擦功耗的平均值突然变大,其峰值变小,导致热电势平均值变大,瞬时峰值变小。

4 结论

1)滑动轴承启动运行时热电势从无到有,且随曲轴与轴承的温度升高逐渐变大,也随轴颈与轴瓦发生摩擦接触强度的增加而逐渐增大;前者表现为温差电势,后者表现为接触电势。

2)滑动轴承稳态运行时热电势信号的重复性好,1个工作循环内的热电势峰值数对应于发动机的气缸数。

3)由热电信号均值随温差电势的增大而增大,峰值随接触电势的增大而增大可以实时判断滑动轴承的累积磨损量与瞬时磨损量,证明了滑动轴承磨损在线监测的可行性。