基于动力学的柔性轴承疲劳寿命仿真分析

2019-07-23赵斗生王亚珍赵坤

赵斗生,王亚珍,赵坤

(1.上海大学 机电工程与自动化学院,上海 200072;2.宁波慈兴轴承有限公司,浙江 宁波 315301)

谐波减速器广泛应用于工业机器人关节,柔性轴承作为谐波减速器的重要零件,对谐波减速器的运转平稳性,重复定位精度,回转精度及设备使用寿命等关键性能指标有重要影响[1-3]。

轴承寿命预测主要基于L-P寿命理论,但L-P理论假设轴承在使用过程中外圈安装在刚性轴承座上并保持载荷不变[4-5],柔性轴承属于特殊的薄壁球轴承, L-P寿命理论并不适应于柔性轴承寿命预测。若通过试验预测柔性轴承疲劳寿命,耗时较长且试验制约因素较多。鉴于此,在考虑柔性轴承变形的基础上,分析柔性轴承受载情况,并基于柔性轴承拟动力学模型分析其应力分布及变化规律,最后计算柔性轴承疲劳寿命。

1 柔性轴承受载模型

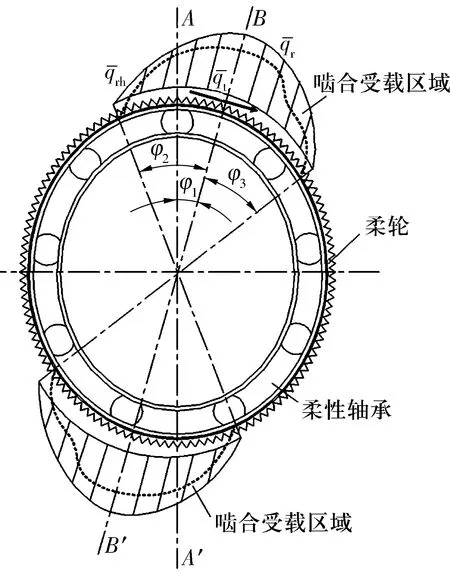

谐波减速器柔性轴承受载示意图如图1所示,柔性轴承受载复杂,刚轮与柔轮在变形后凸轮轮廓长轴区域内为多齿啮合,载荷近似为对称分布[6-7],图中近似φ2=φ3。

在φ2所在区域内柔轮与刚轮的啮合力为

(1)

为求得柔轮与波发生器之间的作用力,由薄壁圆环理论可知:切向载荷引起环的形状变化与某个径向载荷引起环的形状变化一样,该径向力等于切向载荷的积分,即

图1 柔轮与柔性轴承的载荷分布

(2)

(3)

为简化模型,忽略偏载的影响,将柔性轴承受载简化(图2),求解(3)式可得

(4)

图2 柔性轴承简化模型

2 柔性轴承动力学仿真分析

2.1 建模

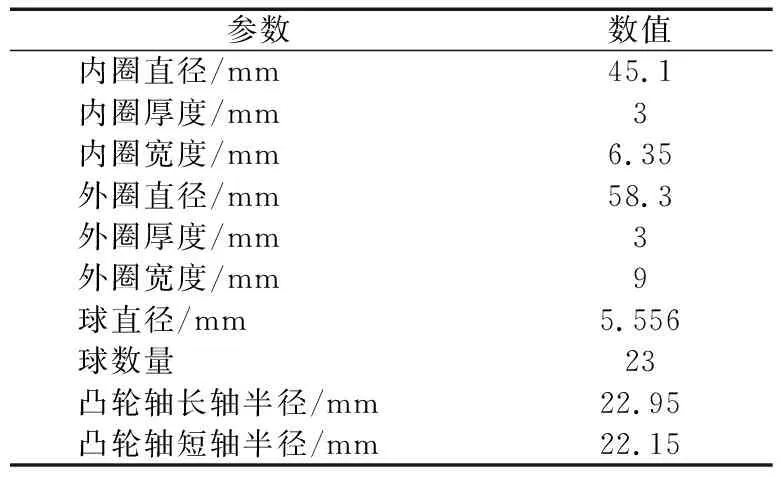

以CSF_25_80柔性轴承为研究对象,柔性轴承及凸轮主要结构参数见表1。

表1 柔性轴承及凸轮轴主要结构参数

建模时对模型进行适当简化,忽略内、外圈倒角及径向游隙作用。动力学仿真为刚柔接触问题,为缩减积分和降低沙漏,设置柔性轴承单元类型为C3D8R,凸轮轴单元类型设置为R3D4。对整体模型进行六面体网格划分,并对接触区域进行网格细化,有限元模型划分为162 650个单元。网格划分如图3所示。

图3 网格划分

2.2 仿真分析

柔性轴承在装配和加载完成后的变形云图和等效应力云图分别如图4、图5所示,由图可知:柔性轴承在装配加载完成时内、外圈存在较大的变形和应力。

图4 变形云图

图5 应力云图

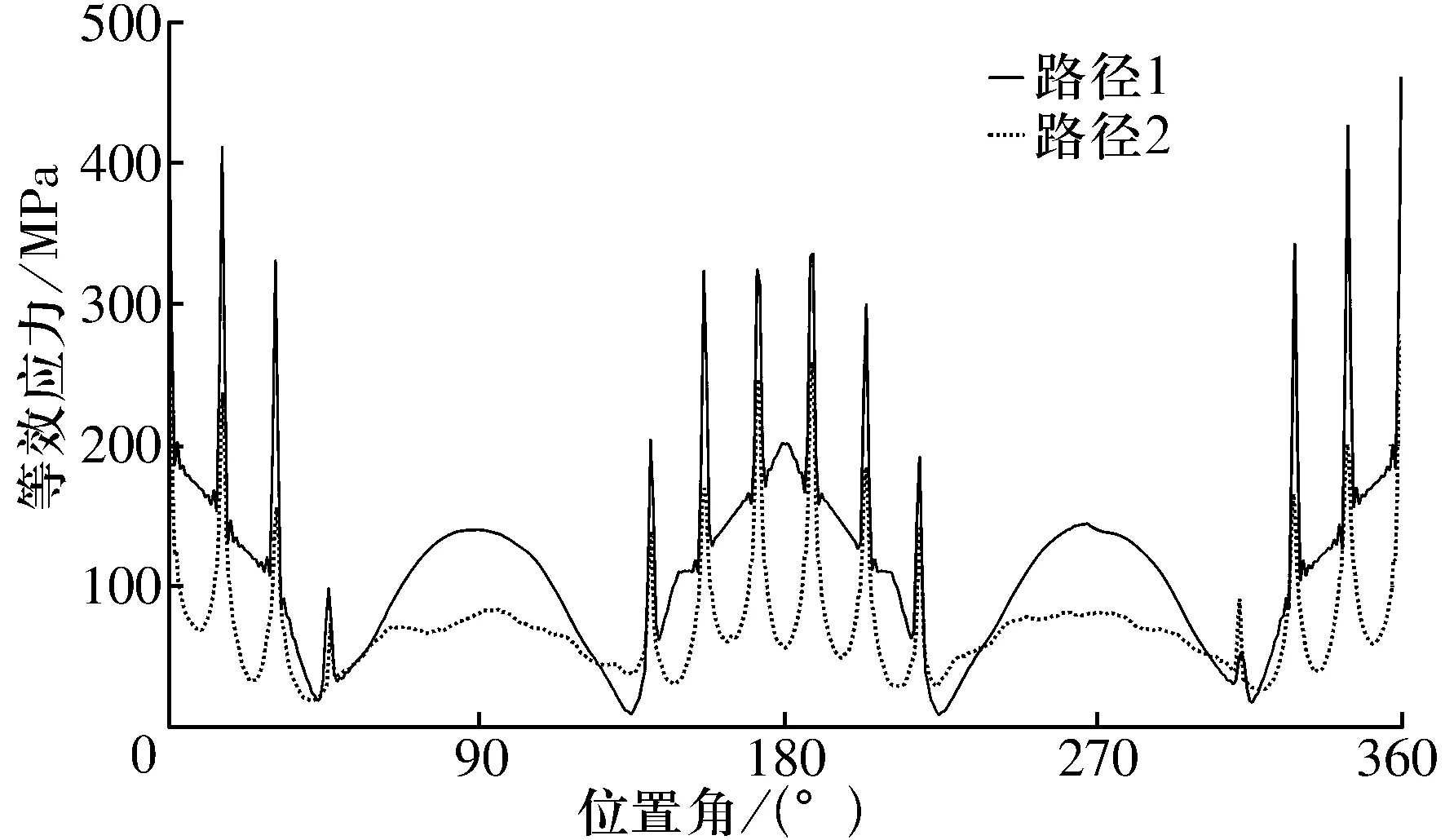

选取内、外圈沟道沟底圆作为分析路径,如图6所示,装配加载完成时,内、外圈沟底圆上应力变化曲线如图7所示。由图可知:内、外圈沟道的应力集中在长、短轴区域。在长轴约10°范围内由于套圈沟道与球接触受载应力出现激增现象;在短轴附近,由于处于非接触区域,应力分布曲线较为光滑且数值较小。

图6 内、外圈路径选择示意图

图7 内、外圈路径上等效应力分布

图6中内、外圈路径起始点在转动过程中相对于初始位置的位移变化如图8所示,由图可知:内圈路径起始点位移在-48~0 μm之间呈周期性变化,周期为0.06 s;外圈路径起始点位移在-0.4~0.4 mm之间呈周期性变化,周期为0.03 s;在转动过程中,外圈产生弯曲变形的次数多,最终会对其疲劳寿命产生影响。

图8 内、外圈路径起始点位移变化曲线

图6中内、外圈路径起始点在转动过程中等效应力变化如图9所示,由图可知:内、外圈路径起始点等效应力近似呈周期性变化;外圈路径起始点应力在0.09,0.12,0.15,0.18 s附近由于长轴经过,节点处于施加载荷的包角范围内,当球经过节点位置时,节点因接触受载出现应力激增;内圈路径起始点由于与凸轮轴直接装配,节点位置始终处于长轴最大载荷处,节点随球经过等效应力出现交替激增现象。

综上可知:在工作过程中柔性轴承内、外圈变形和应力不断发生周期性变化,与常规滚动轴承相比,柔性轴承运动过程外圈会同时出现接触疲劳破坏和弯曲疲劳破坏。

3 柔性轴承疲劳寿命仿真分析

3.1 分析方法

nCode-Designlife软件的疲劳分析原理[8-9]为:以有限元分析的应力、应变分析结果及载荷变化为基础,定义零部件材料参数选定合理的疲劳理论,从而得到零部件的疲劳寿命分布。

内、外圈材料均为GCr15,弹性模量为207 GPa,泊松比为0.3,屈服应力为518.4 MPa,抗拉强度为861.3 MPa。

对机械零部件进行疲劳寿命预测前,需知机械零部件材料的S-N曲线(表示应力与试样的疲劳寿命之间的关系),常用于预测零部件的疲劳寿命。对于GCr15钢,采用试验条件下可靠度为99%时测得的S-N分布方程[10],即

lgN=43.393 4-12.499 9lgS,

(5)

式中:S为应力;N为套圈上某点应力循环次数。

3.2 结果分析

内、外圈疲劳损伤云图如图10所示,由图可知:柔性轴承内圈疲劳损伤位置主要集中在受迫变形后的长、短轴附近,在长轴沟道位置损伤严重,内圈损伤较大位置对应于变形量和应力较大位置;外圈整个内、外表面均出现较大损伤,沟道位置疲劳损伤程度更严重。

图10 柔性轴承疲劳损伤云图

nCode-DesignLife疲劳分析软件所获得的零部件疲劳寿命为对应输入载荷历程下其上某一节点的应力最小循环次数。内、外圈疲劳寿命云图如图11所示,由图可知:内、外圈疲劳较大位置对应疲劳寿命较小,内圈为3.73×1010次,外圈为1.49×109次。

图11 柔性轴承疲劳寿命云图

4 结论

在分析柔性轴承载荷分布和运动规律的基础上,基于ABAQUS和nCode-DesignLife对柔性轴承进行疲劳寿命分析,得出如下结论:

1)柔性轴承应力分布具有对称性,且内、外圈沟道应力在接触位置受载较大。外圈沟道应力发生循环交变,内圈沟道应力在接触时发生突变,非接触时刻应力波动较小。

2)柔性轴承内、外圈疲劳寿命与应力分布相对应,内圈疲劳破伤主要由接触应力引起,外圈同时发生接触疲劳破坏和弯曲疲劳破坏,且外圈先于内圈发生疲劳失效。