一种新型单点系泊球面滑动轴承力学分析

2019-07-23胡勇董海防梅国柱李光明

胡勇,董海防,梅国柱,李光明

(武汉第二船舶设计研究所,武汉 430000)

近50年来,随着近海油田勘探开发和海上运输业的发展,为了适应深海恶劣的环境条件,单点系泊的技术日新月异,据统计全球共有200多艘不同功能和类型的浮式生产储油和卸油装置(FPSO)[1]。

以海洋核动力平台示范工程项目为依托,拟在渤海建造国内第1座自主研发的塔架式软钢臂单点系泊,主要实现电力、淡水的输送功能。塔架式单点系统主要包括固定导管架、旋转平台系统、管汇甲板、软钢臂系统以及系泊支架等[2]。该系统可以将海洋船舶系泊在作业海域某个固定点,并具有风向标效应,在风、浪、流作用下,平台可以围绕单点系泊旋转和摆动,始终使平台承受最小合力[3],软刚臂压载舱为单点系统提供回复力,限制船舶的运动位移,保证系统在定点海域的长期可靠驻泊。

系泊轴承是连接固定和旋转结构的关键设备,主要承受船舶系统在风浪流复杂海况下通过系泊刚臂传递的系泊载荷,是单点系泊系统中关键的受力零件。由于受到复杂的交变载荷,系泊轴承极有可能发生强度损坏,甚至疲劳破坏[4]。目前,学者们对单点系泊系统做了大量研究。文献[5]针对CALM浮筒主轴承进行选型研究,考虑海洋环境的影响,选择主体材料和密封方案。文献[6]进行了单点系统回转支承的力学性能分析,分别建立1/2和1/4的承载模型,进行安全系数分析。目前渤海和南海均有7座单点系泊系统在服役,其中由于主转盘轴承失效导致单点系统损坏的情况屡见不鲜。1992年茂名石化引进了第1套CALM型单点系泊系统[7],其主轴承采用德国罗特艾德的三列圆柱滚子轴承,由于润滑剂供应量不足,导致主轴承发生卡阻,磨损率加快,加上密封形式不合理,海水进入密封腔导致严重的腐蚀破坏。2000年,位于SZ 28-1油田的“渤海友谊号”FPSO主轴承由于载荷超出极限而发生损坏[8]。

与传统的转盘轴承相比,球面滑动轴承主要承载的零件是衬板,面接触更加安全可靠;由于衬板为非金属自润滑材料,不完全依赖于润滑脂,也不易受海洋环境的影响;设计余量充足,能充分抵抗复杂的海洋环境。鉴于此,现提出一种新型球面滑动轴承方案,通过有限元仿真对其进行结构优化和性能分析。

1 新型单点系泊球面滑动轴承

新型单点系泊球面滑动轴承(φ2 540 mm×φ2 200 mm×2 254 mm)结构如图1所示,主要由球面滑动自润滑衬板(60 mm×60 mm×5 mm)、滚轮支承装置、内圈、拼接的球形外圈以及其他零件构成,其半球外径为4.8 m,高度为6.7 m。外圈轭架挂钩处与软钢臂连接,上部接口与输电设备连接,轴承下部通过底部凸缘与单点系统固定模块连接,外圈由M30双头螺柱连接的2个半球组成,半球通过沉头螺钉将自润滑衬板镶嵌在其内表面,外圈与内圈间隙为2 mm,滑动衬板与内圈之间存在相对摩擦滑动。

外圈轭架挂钩下部的滚轮支承模块承受系泊力纵向分量,能使外圈绕内圈沿环形支承轨道运动,滑动衬板承受系泊力水平分量,轴承整体受力稳定可靠。

球面滑动轴承材料及力学性能见表1。

2 滑动轴承理论分析

2.1 球面接触摩擦分析

1—系泊轭架挂钩;2—系泊刚臂;3—轴承下部模块接口;4—外圈注油孔;5—嵌入外圈的衬板;6—与内圈焊接的锥形环段;7—滚轮模块的转盘轴承轨道;8—内圈;9—轴承上部模块接口;10—内圈锥形环段;11—滚轮支承模块;12—外圈

表1 轴承材料的力学性能

图2 轴承球面接触摩擦示意图

当接触面2相对轴承1转动时,各点的力臂随接触位置的变化而变化,接触圆弧各点到回转轴的距离为(rcosβ+e),其对应的微弧长为(rcosβ+e)dα;对应此微弧长的轴向接触线仍为圆弧,取微夹角dβ,则其对应的弧长为rdβ。

由此推出

ds=(rcosβ+e)dα·rdβ,

(1)

dN=pds=p(rcosβ+e)dα·rdβ,

(2)

dFf=fdN=fp(rcosβ+e)dα·rdβ,

(3)

式中:ds为对应微夹角dα的微面积;dN为在一定压强下对应微面积上的正压力;dFf为对应微面积的摩擦力;f为衬板的摩擦因数。

对轴心的摩擦阻力矩为

dMf=(rcosβ+e)dFf=rfp(rcosβ+e)2dαdβ。

(4)

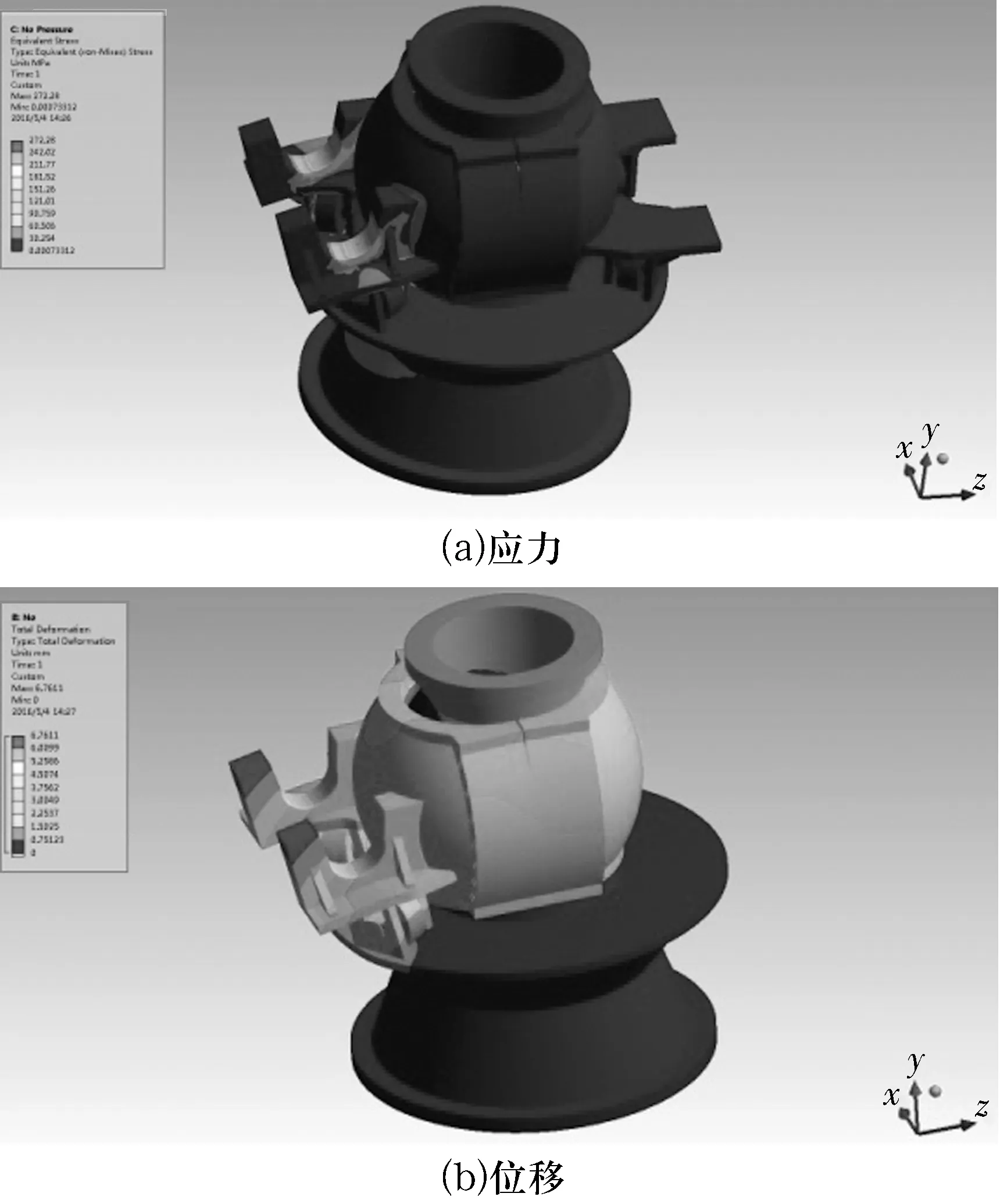

2.2 总接触面摩擦力矩

由于轴颈与轴承配合密切,则在Fr的作用下,轴承对轴颈的摩擦力矩为

(5)

各处压力沿法向方向的分力之和应与Fr平衡,即

(6)

由此可得

(7)

将(7)式代入(5)式得到总摩擦力矩为

(8)

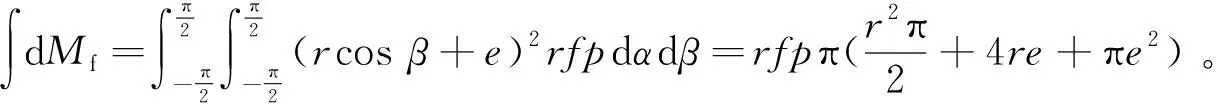

由于系泊轴承在海洋条件下运转,因此需考虑极端载荷,海洋工况见表2[10]。

表2 系泊轴承的海洋工况

由表2计算得到Fr=5×106N;r=1 m;f=0.15;e的取值较小,可忽略不计;滚轮的摩擦因数偏小,其力矩相对于滑动摩擦也可忽略。将参数代入(8)式可得Mf=1.18×106N·m,在正常海况下,船体受到一般的风浪流侧向作用力矩为2.0×106N·m[10],大于总摩擦力矩,因此能够使滑动轴承转动。

3 有限元建模

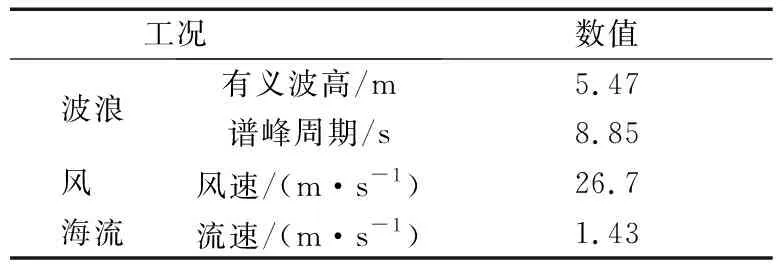

利用ANSYS Design Modeler软件对球面滑动轴承进行建模,如图3所示。由于球面滑动轴承结构复杂,将内圈锥形段底部环面施加固定约束,滑动衬板与外圈通过螺钉绑定作为一个整体,衬板与外圈设置为滑动摩擦接触,研究整个系统的受力情况。外圈带有滚轮支承的挂钩处受到单点系泊系统软钢臂传递的6.23×106N的合力(横向和纵向),其上部同时承受旋转塔台系统1.56×106N的力以及附加的倾覆力矩;内圈顶部环形结构处承受电力滑环的重力,球面处承受外圈结构的重力(图3a)。

在不影响计算结果的前提下,为了缩短计算时间,简化了轭头挂钩处的压盖及内、外圈凸缘座的螺栓孔。通过对比发现,当网格划分数为5×105时,其计算结果与网格数为44×104时的差别不大;当网格数为4×105时,其计算结果与网格数为44×104时的有明显差别,因此选取整体网格数为44×104,并对连接螺栓和相邻部件接触处网格进行局部加密(图3b)。

图3 滑动轴承有限元模型

系泊轴承结构设计参考文献[11],其中要求轴承在海上使用的安全系数σ0/σmax不小于2.0,采取控制变量法,对其结构进行优化设计,优化前后轴承结构尺寸及安全系数见表3。

表3 轴承结构优化前后参数对比

由表3可知,在满足安全系数下,应尽可能减小系泊轴承的结构尺寸,避免安装运输过于庞大、偏重,也有利于节约成本。双头螺柱的安全系数较大,主要考虑到其为受力的关键部位,承受交变载荷,故可适当取大。

4 数值分析结果

4.1 轴承

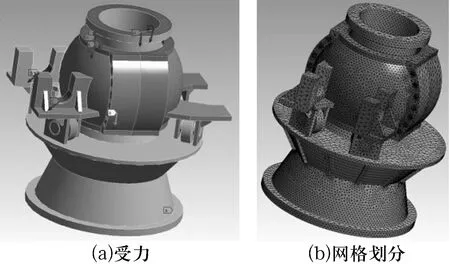

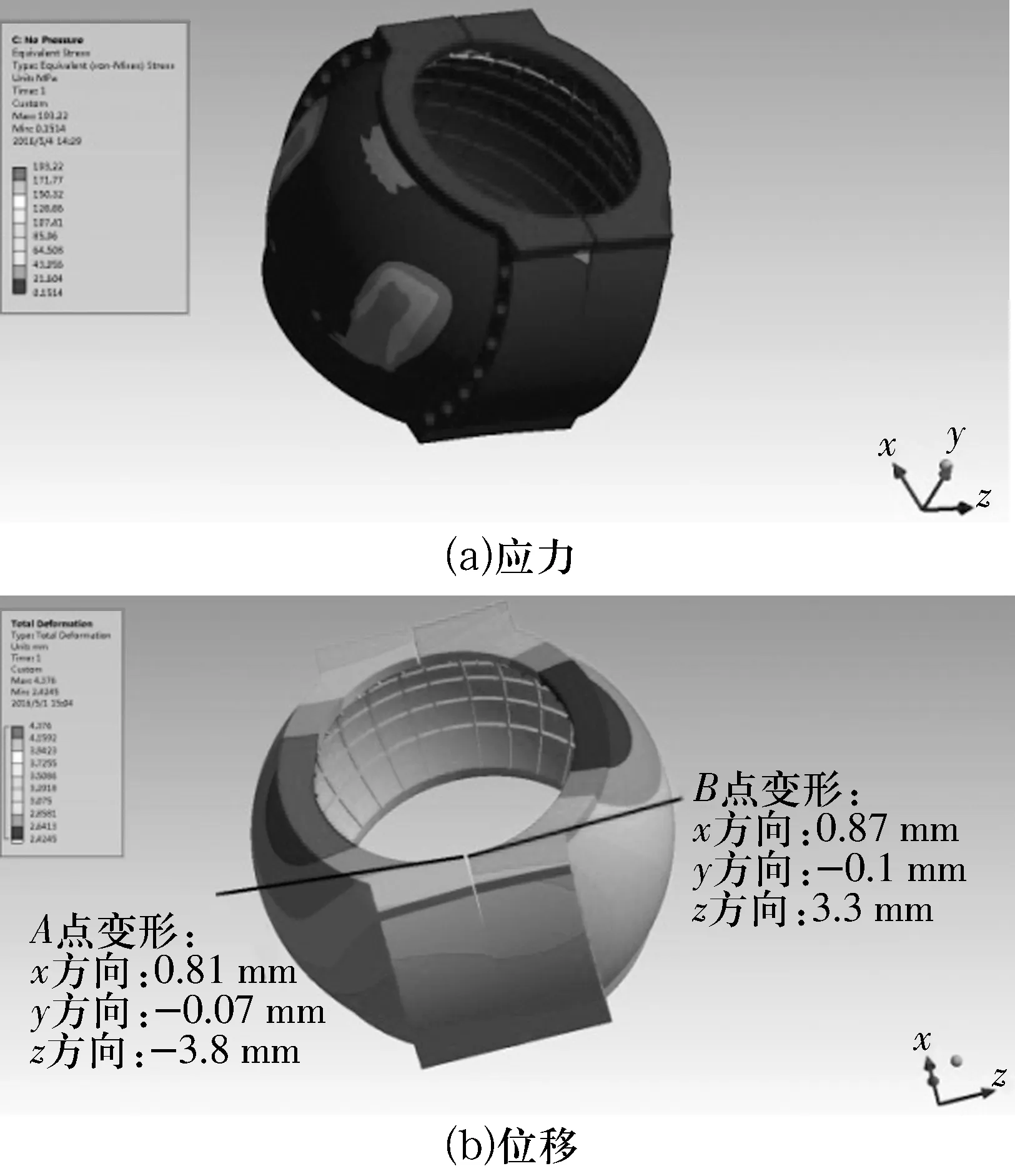

轴承内圈下部环形锥锻采用凸缘连接,施加相应的固定约束,球面滑动轴承整体仿真结果如图4所示。

图4 轴承仿真结果

由图4可知,球面滑动轴承整体的应力较小,局部最大应力在60 MPa以下,这主要考虑到在复杂海况下,需要尽可能提高主轴承的安全系数而又不影响工程成本[12]。与外圈锻件焊接处的轭头挂钩是受力关键部位,最大接触应力约270 MPa,其一侧的最大变形为6.76 mm,在允许的范围内[11]。由于系泊力水平向下,控制挂钩处的变形量是保证球面滑动轴承安全承载的关键。

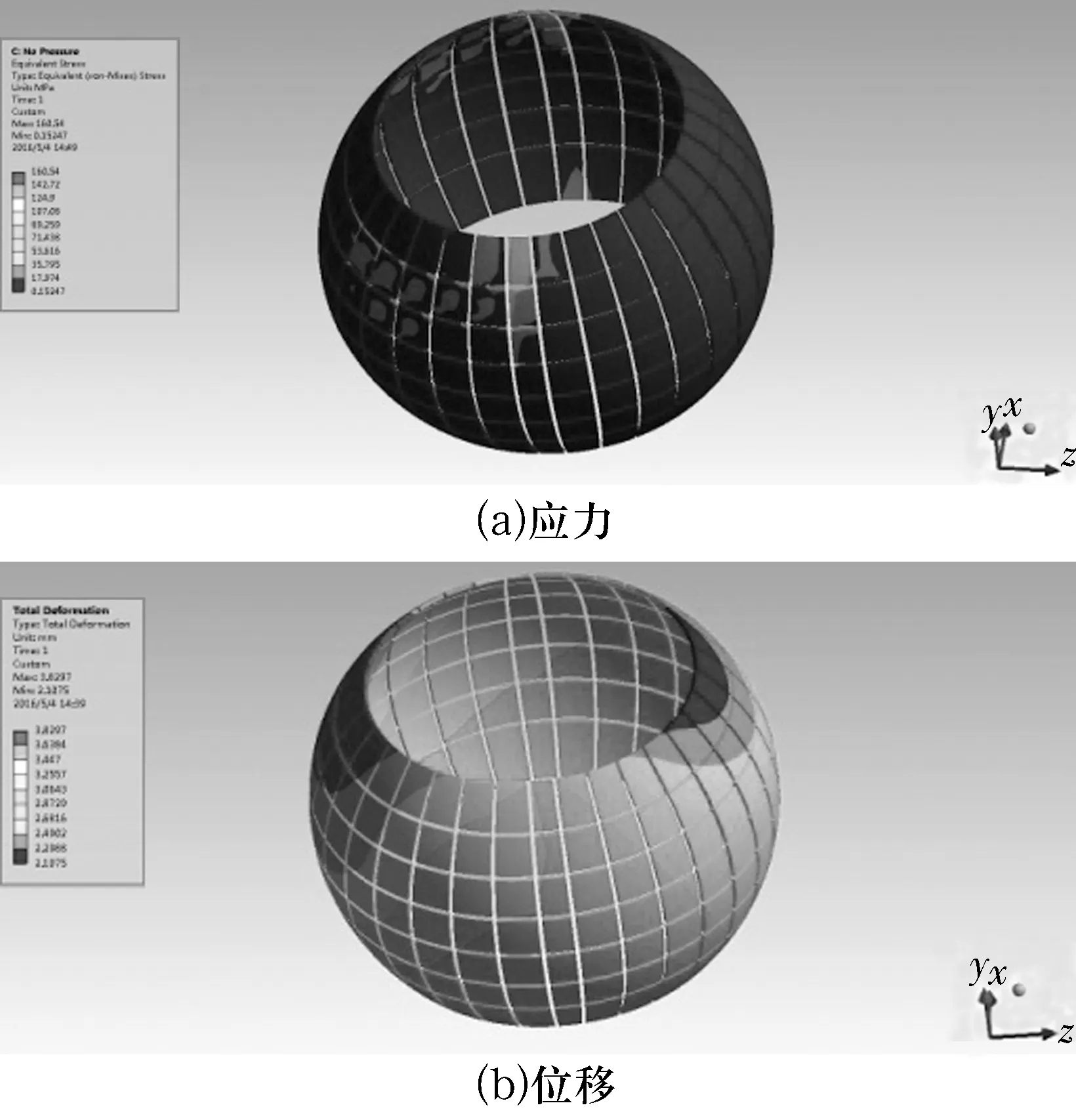

4.2 外圈

连接轴承外圈半球的是非标专用双头螺柱,为了防止在系泊载荷作用下两半球被拉裂,在预紧力作用下,螺栓应采取防松、防腐措施。由于系泊载荷直接作用在轭头挂钩上,故其外圈接触处应力较大,局部区域应力达到200 MPa(图5a)。外圈变形主要体现为整体性位移,主要由于内、外圈采用摩擦接触,整体承受较大的系泊载荷。位于外圈两半球连接处的变形间隙分布特征为:从上部到下部,前半球变形量逐渐减小,后半球变形量逐渐增大,中间区域几乎无相对位移,而在上端的内侧连接处间隙最大,主要体现在z向的变形,其最大相对位移为0.5 mm,这种现象与前、后半球连接螺栓的布置密切相关。因此在实际工程装配中,应尽量在靠近外圈上端处布置螺栓,保证连接的刚度。

图5 外圈仿真结果

4.3 双头螺柱

非标设计的双头螺柱直接承受外圈半球的剪切和拉伸应力,受力较为复杂,其应力和变形云图如图6所示。由图可知,上部螺栓应力偏大,最大值为220 MPa,安全系数满足要求。从上到下,螺栓的变形逐渐减小,最大位移为3.3 mm,最小位移为2.9 mm,主要位移是由于连接螺栓整体随外圈一起沿系泊力方向移动引起的,其相对变形量小于0.4 mm。

4.4 球面滑动衬板

球面滑动轴承设计的关键在于采用国外引进的自润滑滑动衬板,其摩擦因数低,承压能力强,可以自润滑[13-14]。衬板通过沉头螺钉镶嵌固定于外圈的内球面,其受力状况直接影响轴承在高海况下回转的稳定性和安全性,衬板仿真应力和变形云图如图7所示。由图可知,滑动衬板大部分区域的应力均较小,在40 MPa以下,远远小于许用值,安全系数较高;前半部上端衬板的应力稍大,约50 MPa;后半部上端的衬板应力也偏大,且越靠近边缘应力越大,最大值为160 MPa(图7a)。这主要是由于该区域的衬板受到内、外圈相互挤压,且最外缘衬板的尖锐边角引起了应力集中。因此,在实际生产制造中,需对衬板进行打磨导圆处理。衬板的变形趋势与外圈较为相似,前半部分上端变形最大,后半部分上端变形最小(图7b)。

图7 滑动衬板仿真结果

5 结论

1)球面滑动轴承整体受力比较合理,最大接触应力和最大变形位于挂钩处,整体变形量较小,理论上轴承整体安全可靠,能承受较大的系泊载荷。

2)外圈在系泊载荷作用下,从上部到下部,前半球变形量逐渐减小,后半球变形量逐渐增大,中间区域几乎无相对位移。

3)连接螺栓从上到下的位移呈现减小趋势,主要由连接螺栓整体随外圈沿着系泊力方向移动导致。

4)球面滑动衬板大部分区域应力均在40 MPa以下,安全系数较高,后半部靠近边缘处的应力较大,主要是由于尖锐边角引起了应力集中,其变形趋势与外圈相似。

在复杂海况下单点系泊球面滑动轴承安全可靠,具有一定的应用前景。