高性能氮化硅陶瓷滚子的研制

2019-07-23于琦张永乾杨泽琨刘丽斌苏柏万

于琦,张永乾,杨泽琨,刘丽斌,苏柏万

(1.洛阳轴承研究所有限公司,河南 洛阳 471039;2.河南省高性能轴承技术重点实验室,河南 洛阳 471039;3.滚动轴承产业技术创新战略联盟,河南 洛阳 471039;4.北京控制工程研究所,北京 100081)

随着工业技术的高速发展,对轴承的要求也越来越高,如结构小型化,尺寸精密化,速度高速化,高真空、防腐蚀等更苛刻的工况条件也日益增多,钢制轴承在某些性能方面已无法满足其使用要求[1]。

与轴承钢相同,氮化硅(Si3N4)失效模式均为疲劳失效。由于其密度为3.1~3.3 g/cm3,仅为轴承钢的40%,因此滚动体的质量较轻,惯性较小,在轴承快速启停中,保持架承受的应力较低,并且轴承高速运转时的摩擦显著降低,意味着运转温度更低,且润滑剂的使用寿命更长,所以陶瓷混合轴承适用于高dm·n值工况[2]。在边界润滑状态,Si3N4和钢材之间不易发生黏合,使得陶瓷混合轴承在恶劣动态条件或低工作黏度(K<1)润滑下运行时,寿命比钢制轴承长。国内外的研究结果表明,应用陶瓷材料制造滚动体可显著提高高速轴承的使用性能和寿命。

国外已开展陶瓷滚子轴承研究,并有陶瓷滚子轴承销售[3-4],但国内尚未见有关高性能氮化硅陶瓷滚子轴承的研制或生产的报道。

鉴于此,现制作2种不同配方的Si3N4陶瓷,检测其材料性能,选取综合性能较优的配方,通过研磨加工试制陶瓷滚子,并检测其公差等级,对装有陶瓷滚子的混合轴承进行试验。

1 滚子性能试验

1.1 原料

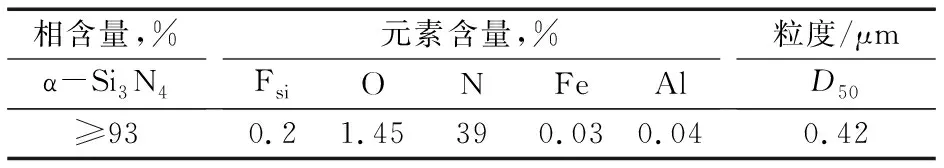

Si3N4原料粉末特性见表1。

表1 Si3N4粉末性能

1.2 制备方法

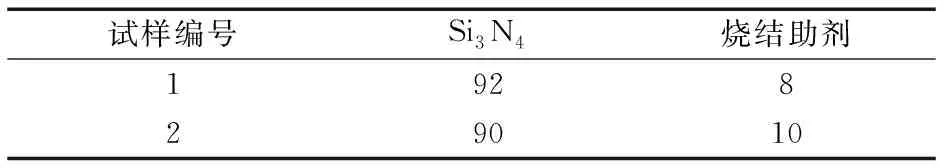

烧结助剂为纳米级的氧化铝(Al2O3)和氧化钇(Y2O3),混合后加入Si3N4原料中,试制2种不同助剂含量的配方,见表2。

表2 陶瓷滚子配方

按照表2进行配料,加入球磨机中,以酒精为介质,使用Si3N4磨介球研磨混合。将磨好的混合料经离心喷雾干燥制粒,自动压制,冷等静压,气氛压力烧结,研磨加工等工序,制成φ10 mm×10 mm的陶瓷滚子,并装入NU208轴承进行验证试验。

1.3 试验设备及方法

采用阿基米德排水法测量烧结后滚子的密度;采用压痕法测量滚子的维氏硬度(HV10)和断裂韧性;采用激光共聚焦扫描显微镜检测滚子孔隙度。陶瓷滚子成品尺寸按照GB/T 4661—2002《滚动轴承 圆柱滚子》规定进行检测。

2 结果与分析

2.1 陶瓷材料的力学性能

2种烧结助剂含量试样的力学性能见表3。由表3可知,1#试样密度低于2#试样,这是因为Al2O3和Y2O3密度均大于Si3N4,1#试样Al2O3和Y2O3含量低于2#试样,故在致密情况下1#试样密度较低。1#试样硬度高于2#试样,断裂韧性低于2#试样,这是因为1#试样的Si3N4含量较高,烧结后Si3N4以β相存在,β- Si3N4为柱状晶,强度高,受力过程中,层叠状的β- Si3N4柱可提高其承载能力,因此1#试样具有较高的硬度和较低的断裂韧性。

表3 陶瓷材料的力学性能

2.2 陶瓷材料的孔隙度

试样的金相组织如图1所示,由图可知,2种试样均有部分细碎孔隙,材料致密化程度相似,但均达到致密,试样金相组织与密度检测结果一致。

图1 Si3N4滚子金相照片

1#试样的孔隙数稍多于2#试样,这是因为Si3N4材料的烧结是液相烧结,分为重排、溶解-再结晶、晶粒生长等阶段。Si3N4烧结过程中,液相的含量和分布情况会对致密化有重要的影响,1#试样助剂含量较少,烧结过程中产生的液相少,颗粒重排速度慢,致密化速度较慢,烧结难度较大,需要更高要求的粉料处理技术,更合理的烧结工艺和更严格的工艺控制。

2.3 陶瓷滚子成品尺寸

为研究低烧结助剂含量下陶瓷滚子的性能,选取助剂质量分数为8%的滚子进行研磨加工,试制出的陶瓷滚子成品如图2所示。

图2 陶瓷滚子成品

随机选取5个陶瓷滚子进行检测,结果见表4,由表可知,滚子尺寸达到GB/T 4661—2002中Ⅰ级的要求。

表4 陶瓷滚子尺寸

3 轴承试验

对装有成品陶瓷滚子的NU208轴承进行高速试验及抗断油能力试验[5-6],套圈材料为8Cr4Mo4V,保持架材料为铝青铜。选取1套同型号的全钢轴承进行对比试验,滚子材料为8Cr4Mo4V,公差等级与陶瓷滚子等级相同,为Ⅰ级。

3.1 高速试验

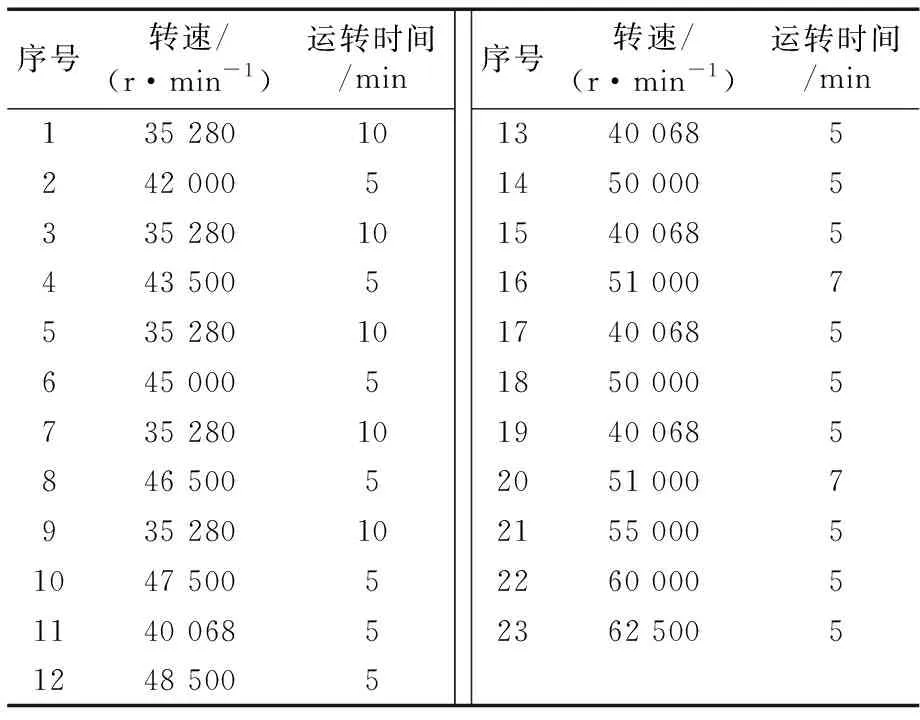

试验在简支梁高温高速试验机上进行,采用温度传感器检测轴承外圈温度,施加1 kN的径向载荷。高速试验程序见表5,试验结果如图5所示。

表5 高速试验程序

图3 外圈温度随转速变化情况

由图5可知,51 000 r/min转速下,陶瓷滚子轴承外圈温度为164 ℃,提高转速继续试验,混合陶瓷滚子轴承转速达到62 500 r/min,超出驱动电主轴转速范围,最终中止试验,此时外圈温度为190 ℃。试验后混合陶瓷滚子轴承外观完好,主要尺寸精度、旋转精度、游隙等指标变化不大,14个滚子表面光滑无异常。钢制滚子轴承转速达51 000 r/min时,因试验机主机电流值超过允许电流,报警停机,外圈温度为191 ℃。

通过高速试验可以得出,混合陶瓷滚子轴承最高转速和温升均优于钢制滚子轴承,这是由于Si3N4密度小于钢材,离心力小。陶瓷滚子具有较高的弹性模量,载荷下形成的压力椭圆小,在高速运动下,混合陶瓷滚子轴承摩擦发热少,因此,混合陶瓷滚子轴承运转温度较钢制轴承更低,高速下轴承温升更小。

3.2 抗断油能力试验

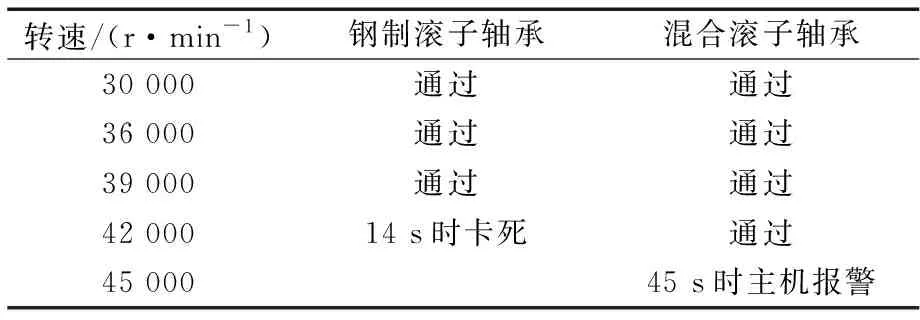

测试2种轴承在30 000,36 000,39 000,42 000,45 000 r/min转速下的抗断油能力。每种转速下的断油试验程序见表6,试验结果见表7。

表6 断油试验程序

表7 断油试验结果

由表7可知,混合陶瓷滚子轴承在转速45 000 r/min下断油45 s时,主机电流超过允许值,报警停机,试验后混合陶瓷滚子轴承转动灵活,无卡滞现象。钢制滚子轴承在转速42 000 r/min,断油试验14 s时,轴承卡死。

由此可知,混合陶瓷滚子轴承抗断油能力优于钢制滚子轴承,这是由于陶瓷材料热膨胀系数小,高速下其温升较钢制轴承小,轴承的温度敏感性降低,减小了轴承卡死的风险。

4 结论

1)助剂含量较低的陶瓷材料会降低氮化硅陶瓷滚子的密度和断裂韧性,提高其硬度。

2)高性能、高精度的氮化硅陶瓷滚子公差等级达到Ⅰ级。

3)与钢制滚子轴承相比,混合陶瓷滚子轴承具有较好的高速性能和抗断油能力。