气缸铸件内腔脉纹和裂纹的解决方法及工艺探讨

2019-07-23姬爱青谭传宝董志鹏马素娟

姬爱青,谭传宝,刘 斌,董志鹏,马素娟,秦 鹏

(1.潍柴重机股份有限公司,山东潍坊 261108;2.潍柴动力股份有限公司,山东潍坊 261108)

某12缸V型柴油机气缸体具有壁薄、筋多、结构复杂的特点。在气缸体毛坯样件试制过程中,主要存在的问题是水腔通道内腔脉纹和挺杆内腔裂纹,严重影响铸件质量。从产品结构特点和整个工艺流程着手,采取多项措施,经过三个月的时间,彻底消除了铸件内腔脉纹、裂纹问题。

1 气缸体简介

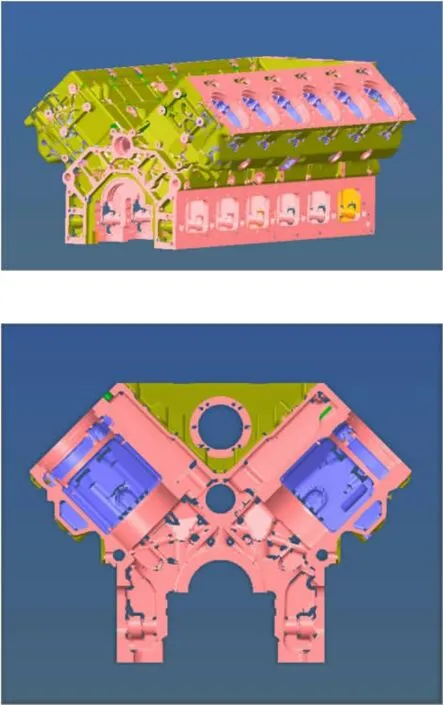

气缸体三维及内腔结构如图1所示。气缸体结构为12缸V型结构,V型夹角90°,缸距230 mm,两侧面集成进水道,主要壁厚为10 mm;气缸体基本尺寸:1 505 mm×898 mm×656 mm;铸件重量约1 080 kg;材料为HT280.

2 气缸体原铸造工艺存在问题及分析

该气缸体铸造工艺为碱性树脂自硬砂造型、三乙胺冷芯盒制芯、整体组芯、立浇底注半封闭式浇注系统、浇注温度1 380℃~1 400℃.铸件在样件试制、生产过程中,主要存在挺杆内腔粘砂、脉纹、裂纹缺陷。

图1 气缸体结构图

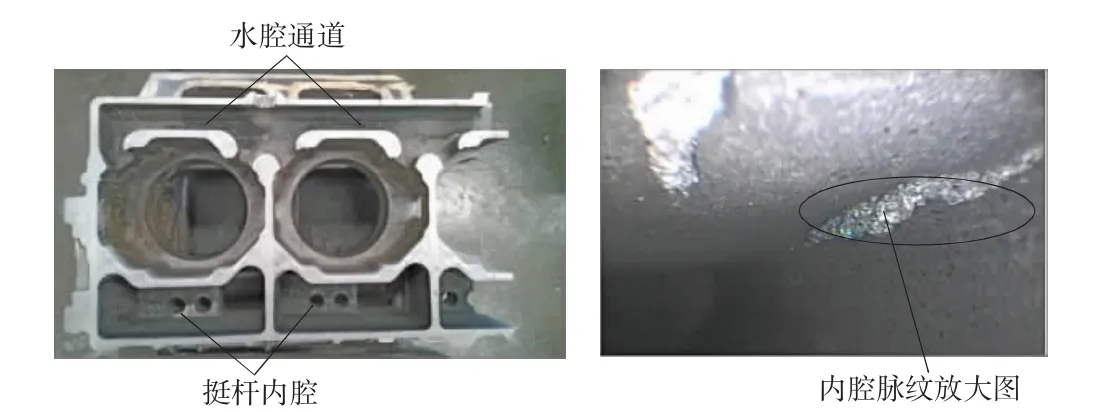

2.1 挺杆内腔粘砂、脉纹

粘砂、脉纹缺陷主要出现在左右侧水腔通道内腔以及挺杆室内腔,如图2所示。

图2 解剖后内腔脉纹情况

分析原因为:冷芯盒制芯用砂为天然硅砂,铸件浇注过程中砂芯在高温铁液浇铸充型过程中砂芯表面突然受到高温液态金属的接触、烘烤,产生如下变化:

1)砂芯表层的石英砂将产生α-β的相变,引起体积膨胀;

2)树脂黏结剂燃烧和分解产生气体,由于黏结剂的燃烧分解而降低铸型强度。

砂芯表面的变化不仅使砂芯表面产生许多细小网状缝隙并使砂芯表层的涂料随之产生裂缝,由于铁水在未凝固之前砂芯表面就形成缝隙,铁水也随之渗入砂芯裂缝,所以铁水最终凝固后,铸件内腔表面将出现许多网状缺陷,俗称脉纹[1]。

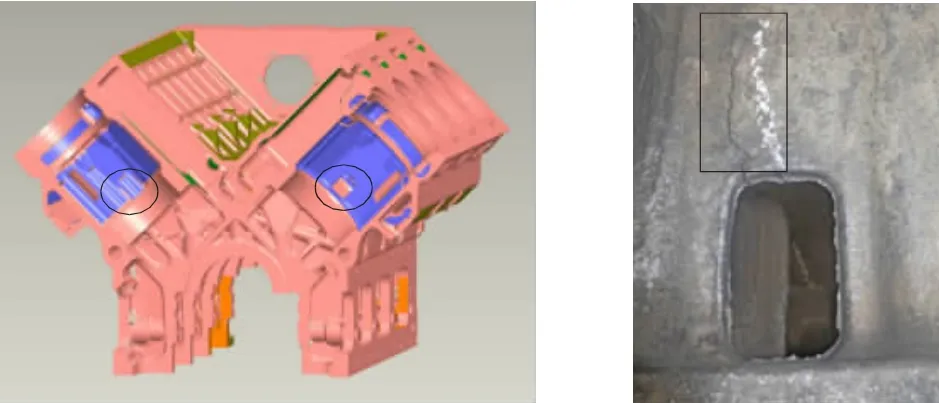

2.2 挺杆内腔裂纹

裂纹缺陷主要出现在缸孔之间的串水孔顶部圆角处,裂纹从圆角处产生,沿缸孔中心方向向上延伸,外形曲折,长度有5 mm到60 mm不等,裂口的内壁呈黑的氧化色,表面不光滑,如图3所示。

图3 裂纹位置及形态示意图

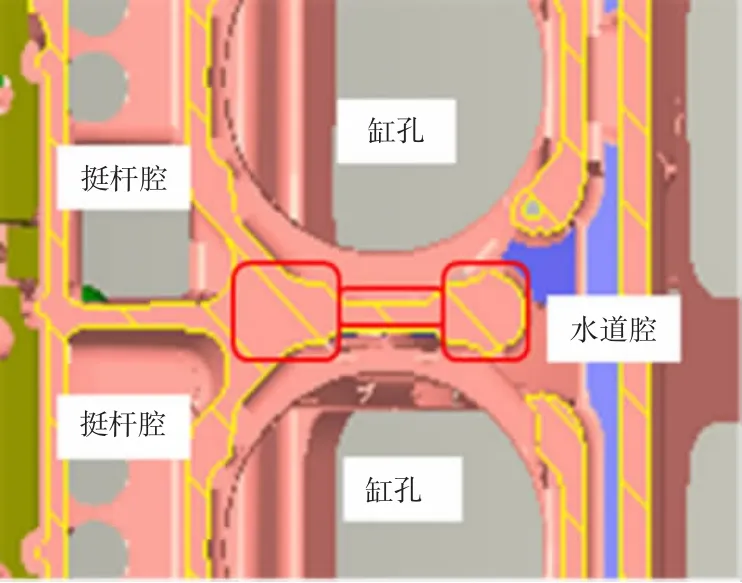

分析原因为:气缸体缸孔之间的串水孔处两侧厚大,中间壁薄,成哑铃状结构,如图4所示。凝固过程中,温差较大,中间壁薄位置先凝固,两侧厚大部位后凝固产生较大的拉应力,将中间薄壁位置拉裂[6]。

3 改进措施及验证效果

3.1 水腔通道及挺杆内腔粘砂、脉纹的解决

根据脉纹产生的原因,对于解决脉纹缺陷主要采取以下三种措施。

图4 裂纹位置剖面示意图

3.1.1 使用高强度树脂

高强度树脂主要优点:1)强度高,适合于制造复杂的砂芯;2)减少铸造缺陷,改善表面光洁度;3)硬化后开模,尺寸精度高。使用高强度的树脂,提高砂芯的强度,从而可减轻或防止脉纹的产生。

3.1.2 使用杜伦斯防脉纹涂料

气缸体结构复杂,内腔清理难度较大,为了保证内腔质量,选择杜伦斯防脉纹涂料。高温铁水进入铸型时,涂料在砂芯(型)表面形成烧结层,能缓冲或抵消硅砂热膨胀产生应力,而涂料中高导热性组分,能有助于金属液的快速凝固,因此可起到较好的防脉纹作用[5]。

3.1.3 使用陶瓷砂、焙烧砂制芯工艺

陶瓷砂是人工烧制的陶瓷球形颗粒。最早由美国的Carb Ceramics公司于20世纪80年代研制问世,90年代美国和日本先后将其应用于铸造行业,作为锆英砂的替代品。陶瓷砂具有以下优异的性能:1)颗粒为球形,流动性好,易于紧实;2)热膨胀系数小;3)耐火度高、透气性好、易于溃散;4)回用再生性能好,性价比高[2]。

焙烧砂是将擦洗砂加热到870℃以上,并具有一定的保温时间,使硅砂充分膨胀实现相变,因此焙烧砂又称相变砂[3]。经相变处理后,不仅使膨胀率大幅下降,而且砂粒中的结晶水、有机污染物、碳酸盐、氧化物等经高温焙烧后被大量清除,因此焙烧砂与擦洗砂相比不仅酸耗值低、灼减量和发气量低,含泥量少,更主要的是膨胀率低。不仅能够减少黏结剂加入量,更能有效防止铸件产生热裂、粘砂等缺陷,提高铸件精度。可生产铸钢件、铸铁件和非铁合金铸件。

陶瓷砂、焙烧砂两者都具有热膨胀系数低、耐高温,两者按照质量比1:1的配比混砂,可更好地减轻或防止脉纹的产生[4]。

3.2 铸件挺杆内腔裂纹的解决

经过对产品结构进行分析,主要采取以下措施解决串水孔裂纹:

1)串水孔周边增加一定高度的加强筋,如图5所示。

图5 串水孔结构更改前后示意图

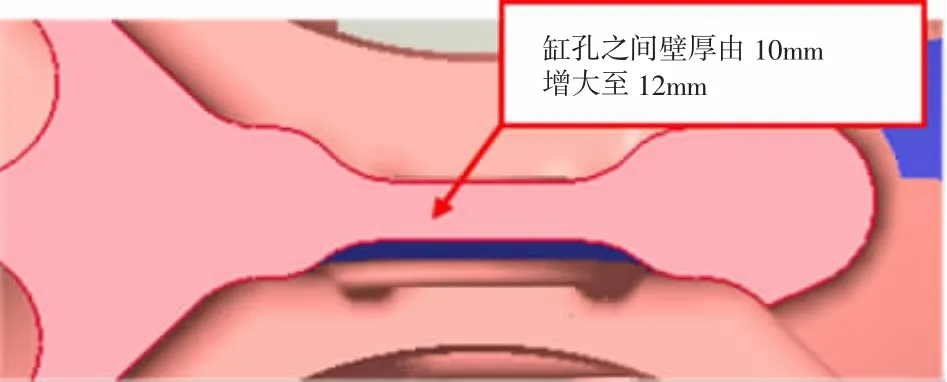

2)缸孔之间壁厚d增大至一定值,如图6所示。

图6 缸孔壁厚更改示意图

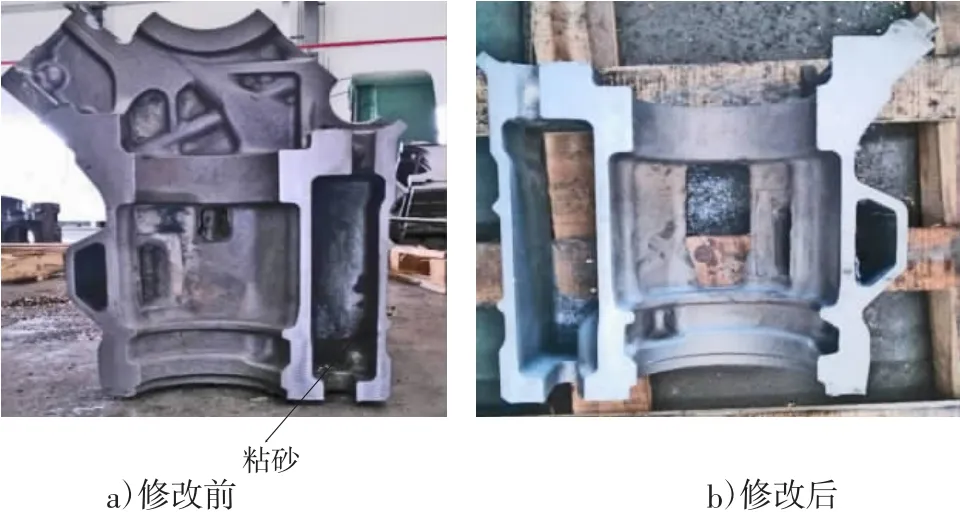

3.3 验证效果

1)经过生产验证,采取上述措施验证后,博杜安气缸体铸件的脉纹缺陷已消除。

2)根据产品结构修改,对大缸芯冷芯盒结构进行了修改,经过生产验证,缸孔串水孔裂纹缺陷得到了彻底解决。

图7为采取措施前后机体内腔解剖图。

图7 机体解剖内腔示意图

4 结论

1)实践证明,解决脉纹缺陷,可以从砂芯原材料、涂料入手,选择低膨胀系数芯砂、选择防脉纹涂料。

2)陶瓷砂焙烧砂工艺比硅砂有独特的优点,应用前景广泛。